Sac metal qaynaq bir çox sənaye sahələrində istifadə olunur. Metal hissələri birləşdirmək lazım olduqda, onları necə qaynaq edəcəyinizi nəzərdən keçirəcəksiniz. Qaynaq texnologiyası çox inkişaf etmişdir və düzgün qaynaq üsulunun seçilməsi işinizi çox asan və səmərəli edə bilər. Bu məqalə metal təbəqə qaynaqını başa düşməkdə sizə kömək edəcək və düzgün qaynaq üsulunu tapmağa kömək edəcəkdir.

Sac metal qaynağı nədir?

Vərəq metal qaynaqəlaqəsinə aid olan material emalı texnologiyasıdırikivə ya bir neçə üsulla ayrı-ayrı metal hissələri birinə çevirin. Sənaye texnologiyasının inkişafı ilə qaynaq texnologiyası getdikcə daha çox istifadə olunur ki, bu da emal sənayesinin metal emalında mühüm prosesdir.

Metal qaynaq üsulları hansılardır?

Bir çox növ metal qaynaq üsulları var, qaynaq prosesində metalın vəziyyətinə və proses xüsusiyyətlərinə görə, metal qaynaq üsulları əsasən üç kateqoriyaya bölünür: ərimə qaynağı, təzyiq qaynağı və lehimləmə.

Fusion qaynaq

Füzyon qaynağı metal hissələrin qızdırılması və əridilməsi yolu ilə birləşdirilməsi üsuludur. Bu üsul təzyiq tələb etmir. İki iş parçasının interfeysləri qızdırılır, bu da metalın əhəmiyyətli atom qüvvəsi yaratmasına səbəb olur və qızdırılan ərazidə maye bir vəziyyət yaradır. İki iş parçasının metal atomları tam yayılır və birləşir. Ərinmiş metal soyuduqda güclü qaynaqlı birləşmə əmələ gətirir.

Ümumi qaynaq qaynağı üsullarına qövs qaynağı, qaz qaynağı və lazer qaynağı daxildir.

Qövs qaynağı

Qövs qaynağıqövs yaratmaq üçün elektrod və iki iş parçası arasında boşaldılan elektrik mənbəyi ilə təchiz edilir. Bu qövs istiliyə çevrilir, elektrodu və iş parçalarını əridir, metalları birləşdirir. Qaynaq prosesi zamanı aşağı gərginlik və yüksək cərəyan yüksək temperatur və sıx işıq yaradır, elektrodu və iş parçalarını yandıraraq qaynaq meydana gətirmək üçün soyuyan ərimiş hovuz yaradır.

Bu qaynaq üsulu geniş tətbiq sahəsinə malikdir və paslanmayan polad, alüminium, mis və yüksək karbonlu polad kimi müxtəlif metalları qaynaq etmək üçün istifadə edilə bilər. Qövs qaynağı avadanlığı daşına bilən və istifadəsi asan olduğu üçün maşın istehsalı, tikinti və gəmiqayırma kimi sahələrdə geniş istifadə olunur. Məsələn, tikintidə armatur birləşmələri üçün istifadə olunur. Bundan əlavə, qövs qaynağı tez-tez avadanlığın təmirində və dəmir yolu təmirində istifadə olunur.

Qövs qaynağı adətən qövs qaynaq maşını, qaynaq çubuqları və üz qoruyucusu tələb edir. Bu, aşağı qiymətli və geniş yayılmış qaynaq üsuludur. Bununla belə, texniki çətinliyinə görə qaynağın keyfiyyəti əsasən qaynaqçının bacarıq səviyyəsindən asılıdır.

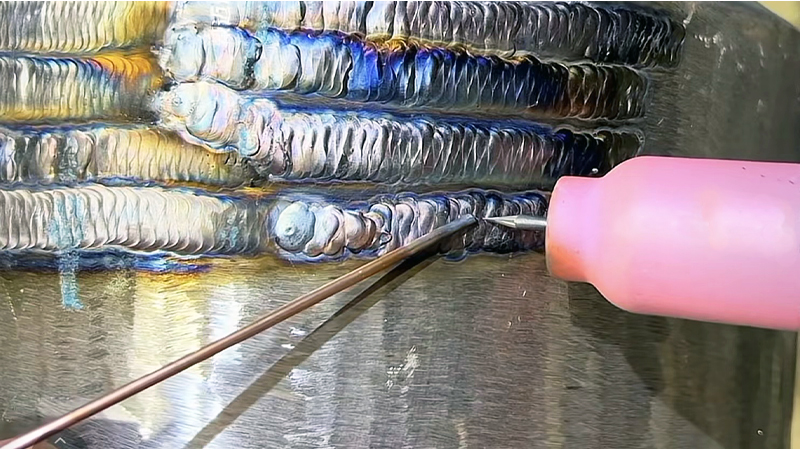

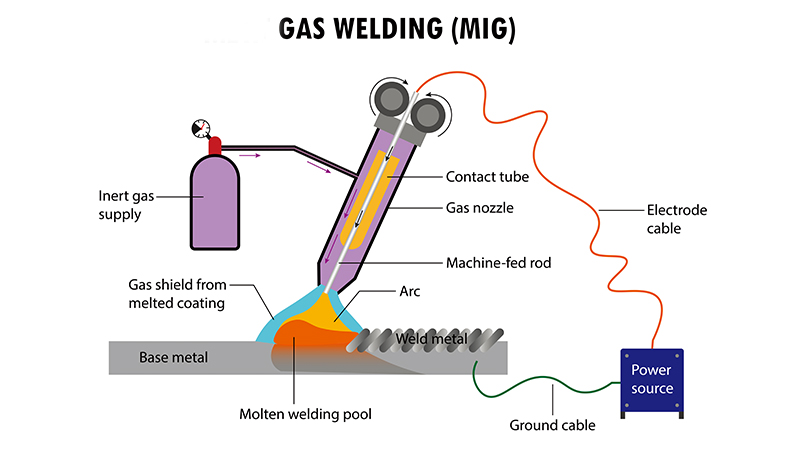

Qaz qaynağı

Qaz qaynağıiki növ qazdan istifadə edir: yanacaq qazı və oksidləşdirici qaz. Bu qazın yanması istilik əmələ gətirir ki, bu da iki iş parçası arasında davamlı olaraq qidalanan metal materialları və qaynaq çubuğunu əritmək üçün istifadə olunur və metal əlaqəni tamamlayır.

Qaz qaynağı tez-tez polad, alüminium və mis kimi metalların qaynaqlanması üçün istifadə olunur. Tətbiqdə çeviklik, iş mühitində məhdudiyyətlərin olmaması və sadə əməliyyat kimi üstünlüklər təklif edir. Bundan əlavə, elektrik enerjisi tələb etmir, bu da onu açıq işlərdə və metal birləşmələr üçün tikinti sahələrində geniş istifadə edir. Bir metal boru təmir etmək lazımdırsa, qaz qaynağı əla seçimdir.

Bununla belə, qaz qaynaqının öz məhdudiyyətləri var. Qaynaqın keyfiyyəti qaynaq çubuğunun keyfiyyətindən əhəmiyyətli dərəcədə təsirlənir və qaynaqlı birləşmələr deformasiyaya meyllidir. Bundan əlavə, istehsalın səmərəliliyi nisbətən aşağıdır.

Lazer qaynaq

Lazer qaynaqistilik mənbəyi kimi lazer şüasından istifadə edir. Lazer şüası metal iş parçalarının kənarlarına dəyir, istilik əmələ gətirir və qaynaq hovuzu əmələ gətirir. Lazer uzaqlaşdıqda, ərimiş metal kənarları soyuyur və bir-birinə bağlanır. Bu üsul müxtəlif sənaye tətbiqlərində üst-üstə düşən qaynaqlar, qaynaq qaynaqları və möhürlənmiş qaynaqlar üçün istifadə edilə bilər.

Lazer qaynağı sürətli qaynaq sürətinə və yüksək səmərəliliyə malikdir və qeyri-metalların qaynaqlanması üçün də istifadə edilə bilər. Bu, avtomobil istehsalı, elektronika və zərgərlik kimi sənayelərdə geniş istifadə olunan qabaqcıl qaynaq texnologiyasıdır. Bununla belə, daha qalın materiallara nüfuz edə bilməz, buna görə də nazik divarlı materiallar üçün ən uyğundur. Digər qaynaq üsulları ilə müqayisədə lazer qaynaq avadanlığı daha bahalı olur.

Press Qaynaq

Qaynaq qaynağından fərqli olaraq, təzyiqli qaynaq qaynaq prosesi zamanı metala müəyyən miqdarda təzyiq tətbiq etməyi tələb edir. Metal materiallar maye halına gəlmir, lakin bərk qalır. Təzyiqli qaynaq metal birləşmələrin plastikliyini artırmaq üçün qızdırılmasını və sonra plastikləşdirilmiş metala təzyiqin tətbiq edilməsini nəzərdə tutur, nəticədə daha güclü qaynaq birləşməsidir. Buna görə də təzyiq prosesdə həlledici rol oynayır.

Sənaye iqtisadiyyatlarının inkişafı ilə təzyiqli qaynaq texnologiyasında davamlı yeniliklərə səbəb olan bir çox yeni material və məhsullar ortaya çıxdı. Əsas təzyiqli qaynaq üsullarına hazırda müqavimət qaynağı, diffuziya qaynağı, sürtünmə qaynağı və ultrasəs qaynağı daxildir.

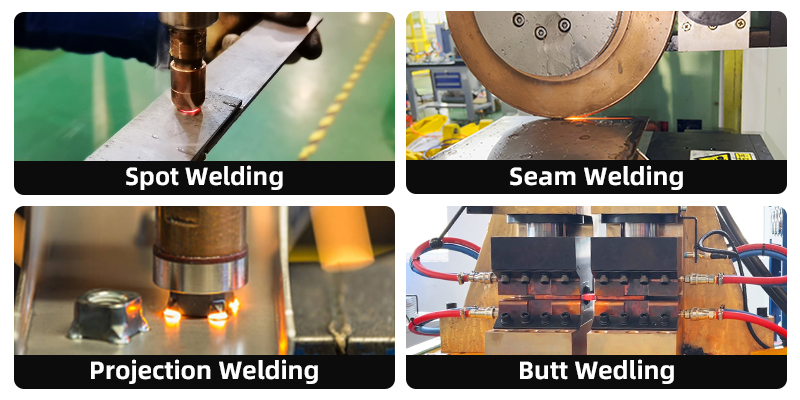

Müqavimət qaynağı

Müqavimət qaynağıqaynağı tamamlamaq üçün elektrodlar vasitəsilə təzyiq tətbiq edərkən metal iş parçalarının birləşmə nöqtəsini qızdırmaq üçün elektrik cərəyanından istifadə edir. Ümumiyyətlə paslanmayan polad, mis, alüminium və karbon polad qaynaq üçün istifadə olunur. Yüksək və ardıcıl qaynaq keyfiyyətinə görə müqavimət qaynağı avtomobil, elektronika və aerokosmik sənayelərdə əhəmiyyətli rol oynayır. Texnologiyada irəliləyişlərlə, müqavimət qaynağı getdikcə daha çox avtomatlaşdırmanı birləşdirir və istehsalın səmərəliliyini daha da artırır.

Müqavimət qaynağı dörd üsula bölünə bilər:spot qaynaq, proyeksiya qaynağı,tikiş qaynağı, vəqaynaq qaynağı. Məsələn, bir avtomobil hissəsini qaynaq etmək lazımdırsa, məsələn, bir metal plitə qozunu bağlamaq, proyeksiya qaynağından istifadə edə bilərsiniz. Bununla belə, müqavimət qaynaq avadanlığı ümumiyyətlə həcmlidir və asanlıqla daşınmır, istifadəsini xüsusi parametrlərlə məhdudlaşdırır. Hər dəfə müxtəlif metal materialları və ya qalınlıqları qaynaq edərkən, parametrləri tənzimləmək lazımdır, bu da metal komponentlərin yüksək həcmdə qaynaqlanması üçün daha uyğundur.

Diffuziya qaynağı

Diffuziya qaynağı, həmçinin diffuziya bağlanması kimi tanınır, qaynaq zamanı metal səthlərə istilik və təzyiq tətbiq etməyi nəzərdə tutur. Bu proses metal materialların atom və molekullarının yüksək temperatur və təzyiq altında yayılmasına və bağlanmasına imkan verir. Diffuziya qaynağı mis, alüminium və kompozit materialları birləşdirən həm oxşar, həm də oxşar olmayan materiallar üçün istifadə edilə bilər.

Bu üsul eyni vaxtda bir montajda birdən çox birləşməni qaynaq edə bilər, məsələn, 0,1 mm mis folqa ilə 20 qat qaynaq. Diffuziya qaynağı deformasiyaya davamlı olan güclü birləşmələr yaradır, adətən əlavə emal ehtiyacını aradan qaldırır. Bununla belə, onun aşağı istehsal səmərəliliyi və yüksək avadanlıq xərcləri də daxil olmaqla çatışmazlıqları var.

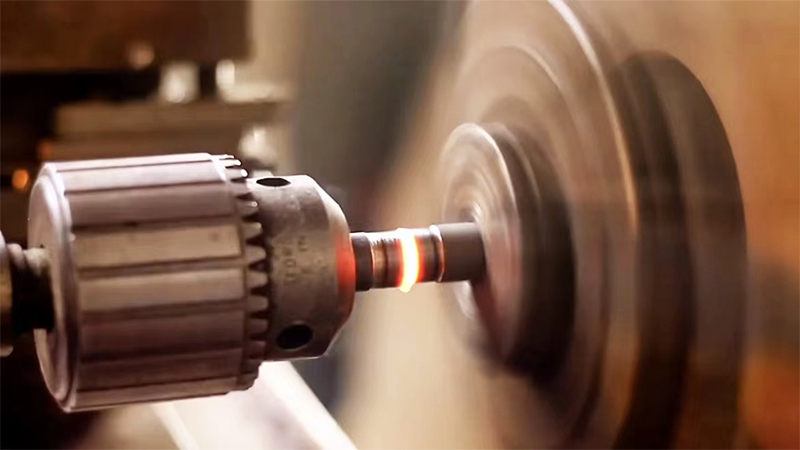

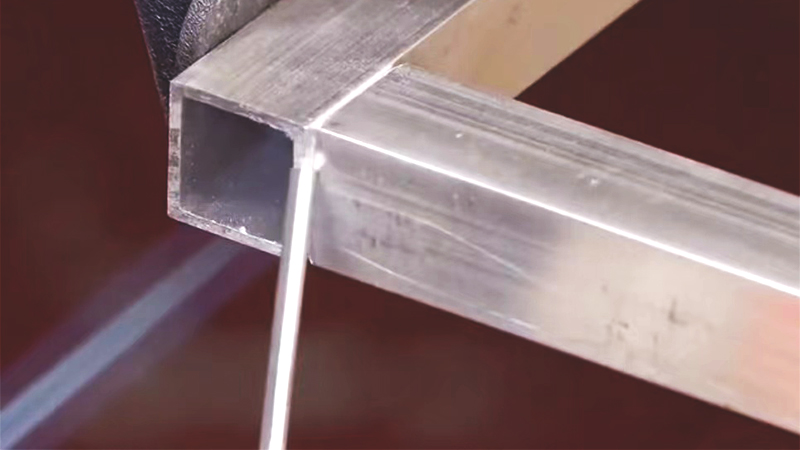

Sürtünmə qaynağı

Sürtünmə qaynağıtəzyiq altında iş parçaları arasında nisbi sürtünmə hərəkətindən yaranan istilikdən istifadə edən qaynaq prosesidir. Bu, yüksək keyfiyyətli qaynaq tikişləri istehsal edən səmərəli, enerjiyə qənaət edən bir üsuldur. Fırıldaq qaynağı ilə müqayisədə sürtünmə qaynağı daha kiçik istilik təsir zonasına malikdir və fərqli metalların birləşdirilməsi üçün daha uyğundur.

Sürtünmə qaynağı unikaldır və aşağı enerji istehlakı və ətraf mühitə uyğunluq kimi üstünlüklər təklif edir, bu da onu mexaniki istehsal, aerokosmik və enerji kimi sənayelərdə populyar edir. Bununla belə, ümumiyyətlə yalnız eyni diametrli metal çubuqları və boruları birləşdirmək üçün uygundur. İş parçalarının forması və montaj mövqeyi müəyyən edildikdən sonra qaynaq etmək çətinləşir.

Ultrasonik qaynaq

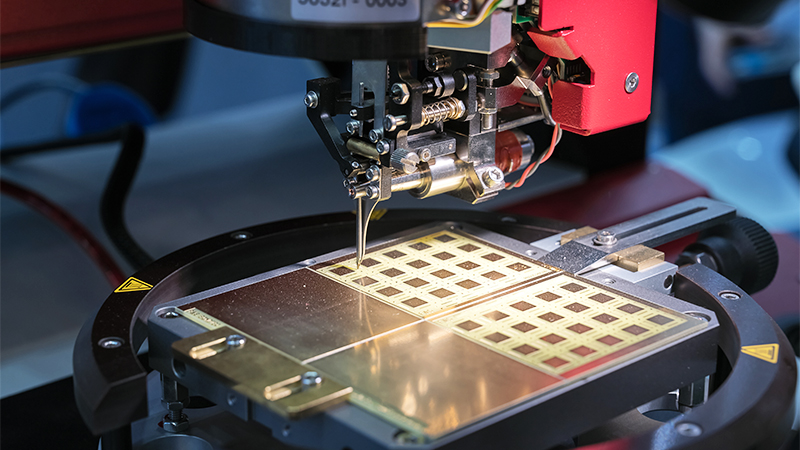

Ultrasonik qaynaq metal təmas səthlərində sürtünmə, deformasiya və istilik yaratmaq üçün ultrasəs dalğaları tərəfindən yaradılan yüksək tezlikli vibrasiyalardan istifadə edir. Qaynaq prosesini başa çatdırmaq üçün yuxarı və aşağı səs buynuzları tərəfindən təzyiq tətbiq olunur. Bu, iş parçaları və ya xarici istilik mənbələrindən keçən elektrik cərəyanını əhatə etməyən unikal qaynaq üsuludur və sürtünmə qaynağı və diffuziya qaynağı ilə bəzi xüsusiyyətləri paylaşır.

Ultrasonik qaynaqmis, alüminium, qızıl və gümüş kimi həm oxşar, həm də oxşar olmayan metallar daxil olmaqla müxtəlif materiallar üçün istifadə edilə bilər. Bununla belə, ABS, PP və PC kimi qeyri-metal materialların qaynaqlanması üçün daha çox istifadə olunur, burada daha yaxşı nəticələr verir.

Lehimləmə qaynağı

Lehimləməqaynaq üsuludur, burada ərimə nöqtəsi iş parçalarından aşağı olan doldurucu metal qızdırılır və iki metal iş parçası arasındakı boşluqları doldurmaq üçün əridilir və metal birləşmə prosesi tamamlanır. Füzyon qaynağı və təzyiq qaynağından fərqli olaraq, bu üsul iş parçalarını əritməyi və ya təzyiq tətbiq etməyi tələb etmir. Lehimləmə ilk növbədə üst-üstə düşən iş parçalarını birləşdirmək üçün istifadə olunur, boşluq ölçüləri adətən 0,01 ilə 0,1 millimetr arasında dəyişir.

Bu gün lehimləmə maşınqayırma, elektronika, alətlər və işıqlandırma kimi sənaye sahələrində getdikcə daha çox istifadə olunur. Lehimləmə keyfiyyəti əsasən istifadə olunan doldurucu metaldan asılıdır. Buna görə də, metal iş parçalarını lehimləyərkən, birləşmələri effektiv şəkildə doldura bilən yaxşı nəmləndirici xüsusiyyətlərə malik doldurucu metal seçmək vacibdir. Doldurucu metalın ərimə nöqtəsinə görə lehimləmə yumşaq lehimləmə və sərt lehimləmə olaraq təsnif edilir.

Yumşaq lehimləmə

Yumşaq lehimləmə, ərimə nöqtələri 450 dərəcədən aşağı olan doldurucu metallardan istifadə edir. Yumşaq lehimləmə ilə yaradılan birləşmələr daha aşağı gücə və zəif istilik müqavimətinə malikdir. Tez-tez dəqiq elektron məhsullarda elektrik birləşmələri və lehimləmə dəmirləri ilə lehimləmə üçün istifadə olunur. Güc tələbləri kritik deyilsə və doldurucu metalın ərimə nöqtəsi lehimlənən metaldan daha yüksəkdirsə, yumşaq lehimləmə istifadə edilə bilər.

Çətin Beləldering

Sərt lehimləmə kimi tanınan yüksək ərimə nöqtəli doldurucu metallarla lehimləmə, ərimə nöqtələri 450 dərəcədən yuxarı olan doldurucu metallardan istifadə edir. Sərt lehimləmə ilə yaradılan birləşmələr yumşaq lehimləmə ilə müqayisədə daha güclüdür. Sərt lehimləmə adətən gümüş, alüminium, mis və nikel kimi materiallardan istifadə edir. Doldurucu metalın seçimi iş parçası materiallarının xüsusiyyətlərindən və birləşmənin performans tələblərindən asılıdır. Sərt lehimləmə ümumiyyətlə paslanmayan polad, alüminium ərintiləri, mis və yüksək güc tələbləri olan digər materiallar üçün uyğundur. Yüksək temperaturda işləyən birləşmələr üçün istifadə olunur və aerokosmik, elektronika və elektrik sənayesində geniş tətbiqlər tapır.

Nəticə

Müxtəlif metal qaynaq növləri var və yuxarıda qeyd olunanlar daha çox yayılmış üsullar arasındadır. Qaynaq texnologiyası irəlilədikcə getdikcə daha çox qaynaq üsulları ortaya çıxır. Metal iş parçalarınızı necə qaynaq edəcəyinizi nəzərdən keçirərkən, iş parçasının materialı, forması, iş mühiti və s. kimi aspektləri nəzərə almaq vacibdir. Bu amillərə əsaslanaraq uyğun qaynaq üsulunu seçmək çox vacibdir.

Göndərmə vaxtı: 19 iyun 2024-cü il