Заваряването на ламарина се използва в много индустрии. Винаги, когато трябва да съедините метални части, ще помислите как да ги заварявате. Технологията за заваряване е много напреднала и изборът на правилния метод на заваряване може да направи работата ви много по-лесна и по-ефективна. Тази статия ще ви преведе през разбирането на заваряването на ламарина и ще ви помогне да намерите правилния метод на заваряване.

Какво е заваряване на ламарина?

Лист mетално заваряванее технология за обработка на материали, която се отнася до свързването надвеили повече отделни метални части в едно по някакъв метод. С развитието на индустриалната технология заваръчната технология се използва все по-широко, което е важен процес в металообработката в производствената промишленост.

Какви са методите за заваряване на метали?

Има много видове методи за заваряване на метали, според състоянието и характеристиките на процеса на метала в процеса на заваряване, методите за заваряване на метали се разделят главно на три категории: заваряване чрез стопяване, заваряване под налягане и спояване.

Заваряване чрез стопяване

Заваряването чрез стопяване е метод за свързване на метални части чрез нагряване и стопяване заедно. Този метод не изисква натиск. Интерфейсите на двата детайла се нагряват, което кара метала да генерира значителна атомна сила, образувайки течно състояние в нагрятата зона. Металните атоми на двата детайла дифундират напълно и се сливат. Когато разтопеният метал се охлади, той образува здрава заварена връзка.

Обичайните техники за заваряване чрез стопяване включват електродъгово заваряване, газово заваряване и лазерно заваряване.

Дъгова заварка

Дъгово заваряванесе захранва от електрически източник, който се разрежда между електрода и двата детайла, за да образува дъга. Тази дъга се превръща в топлина, стопявайки електрода и детайлите, свързвайки металите заедно. По време на процеса на заваряване ниското напрежение и високият ток генерират високи температури и интензивна светлина, изгаряйки електрода и детайлите, за да се създаде разтопен басейн, който се охлажда, за да образува заваръчен шев.

Този метод на заваряване има широк спектър от приложения и може да се използва за заваряване на различни метали като неръждаема стомана, алуминий, мед и високовъглеродна стомана. Тъй като оборудването за електродъгово заваряване е преносимо и лесно за работа, то се използва широко в индустрии като производство на машини, строителство и корабостроене. Например, използва се за арматурни връзки в строителството. Освен това електродъговото заваряване често се използва при ремонт на оборудване и поддръжка на железопътни линии.

Дъговата заварка обикновено изисква машина за електродъгово заваряване, заваръчни пръти и щит за лице. Това е евтин и широко използван метод за заваряване. Въпреки това, поради техническата си трудност, качеството на заваръчния шев до голяма степен зависи от нивото на умения на заварчика.

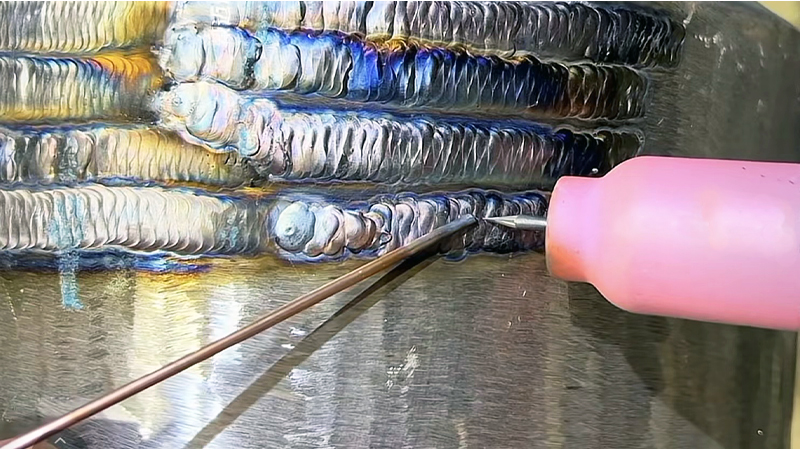

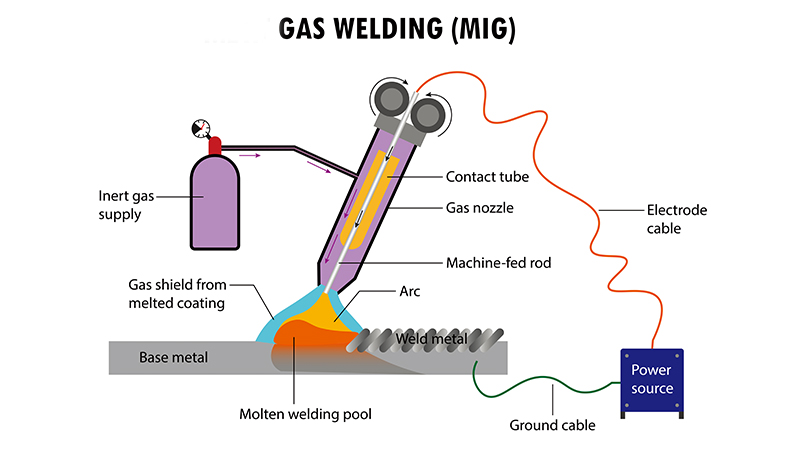

Газова заварка

Газова заваркаизползва два вида газ: горивен газ и окислителен газ. Изгарянето на този газ генерира топлина, която се използва за стопяване на металните материали и заваръчния прът, които непрекъснато се подават между двата детайла, завършвайки металната връзка.

Газовото заваряване често се използва за заваряване на метали като стомана, алуминий и мед. Той предлага предимства като гъвкавост в приложението, без ограничения за работната среда и лесна работа. Освен това не изисква електричество, което го прави широко използван за работа на открито и на строителни обекти за метални връзки. Ако трябва да ремонтирате метална тръба, газовото заваряване е отличен избор.

Газовото заваряване обаче има своите ограничения. Качеството на заваръчния шев се влияе значително от качеството на заваръчния прът, а заваръчните съединения са склонни към деформация. Освен това ефективността на производството е сравнително ниска.

Лазерно заваряване

Лазерно заваряванеизползва лазерен лъч като източник на топлина. Лазерният лъч удря ръбовете на металните детайли, генерирайки топлина и образувайки заваръчна вана. Когато лазерът се отдалечи, ръбовете на разтопения метал се охлаждат и се свързват заедно. Този метод може да се използва за припокриващи се заварки, челни заварки и запечатани заварки в различни индустриални приложения.

Лазерното заваряване има висока скорост на заваряване и висока ефективност и може да се използва и за заваряване на неметали. Това е усъвършенствана технология за заваряване, широко използвана в индустрии като автомобилостроенето, електрониката и бижутерията. Той обаче не може да проникне през по-дебели материали, така че е най-подходящ за тънкостенни материали. В сравнение с други методи за заваряване, оборудването за лазерно заваряване е по-скъпо.

Пресово заваряване

За разлика от заваряването чрез стопяване, заваряването под налягане изисква прилагане на определено количество натиск върху метала по време на процеса на заваряване. Металните материали не се топят в течно състояние, а остават твърди. Заваряването под налягане включва нагряване на металните съединения, за да се увеличи тяхната пластичност, и след това прилагане на натиск върху пластифицирания метал, което води до по-здрава заваръчна връзка. Следователно натискът играе решаваща роля в процеса.

С развитието на индустриалните икономики се появиха много нови материали и продукти, което доведе до непрекъснати иновации в технологията за заваряване под налягане. Основните техники за заваряване под налягане в момента включват съпротивително заваряване, дифузионно заваряване, заваряване чрез триене и ултразвуково заваряване.

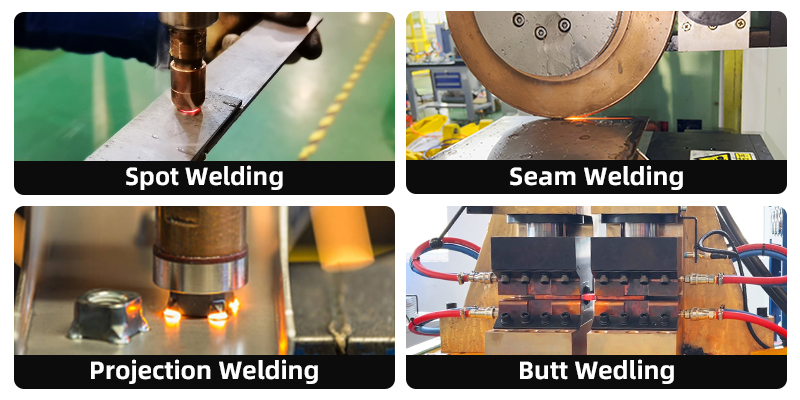

Съпротивително заваряване

Съпротивително заваряванеизползва електрически ток за нагряване на точката на свързване на метални детайли, като същевременно прилага натиск през електроди за завършване на заваръчния шев. Обикновено се използва за заваряване на неръждаема стомана, мед, алуминий и въглеродна стомана. Поради високото си и постоянно качество на заваряване, съпротивителното заваряване играе важна роля в автомобилната, електронната и космическата промишленост. С напредването на технологиите съпротивителното заваряване все повече включва автоматизация, което допълнително повишава ефективността на производството.

Съпротивителното заваряване може да бъде разделено на четири метода:точково заваряване, проекционно заваряване,заваряване на шевове, ичелно заваряване. Например, ако трябва да заварявате автомобилна част, като например закрепване на гайка към метална плоча, можете да използвате проекционно заваряване. Оборудването за електросъпротивително заваряване обаче обикновено е обемисто и трудно се премества, което ограничава използването му до специфични настройки. Всеки път, когато заварявате различни метални материали или дебелини, параметрите трябва да се коригират, което го прави по-подходящ за заваряване на голям обем на метални компоненти.

Дифузионно заваряване

Дифузионно заваряване, известен също като дифузионно свързване, включва нагряване и прилагане на натиск върху метални повърхности по време на заваряване. Този процес позволява на атомите и молекулите на металните материали да дифундират и да се свързват при висока температура и налягане. Дифузионното заваряване може да се използва както за подобни, така и за различни материали, обикновено свързващи мед, алуминий и композитни материали.

Този метод може едновременно да заварява множество съединения в сглобка, като например заваряване на 20 слоя от 0,1 mm медно фолио. Дифузионното заваряване създава здрави съединения, които са устойчиви на деформация, обикновено елиминирайки необходимостта от допълнителна обработка. Той обаче има и недостатъци, включително ниска производствена ефективност и високи разходи за оборудване.

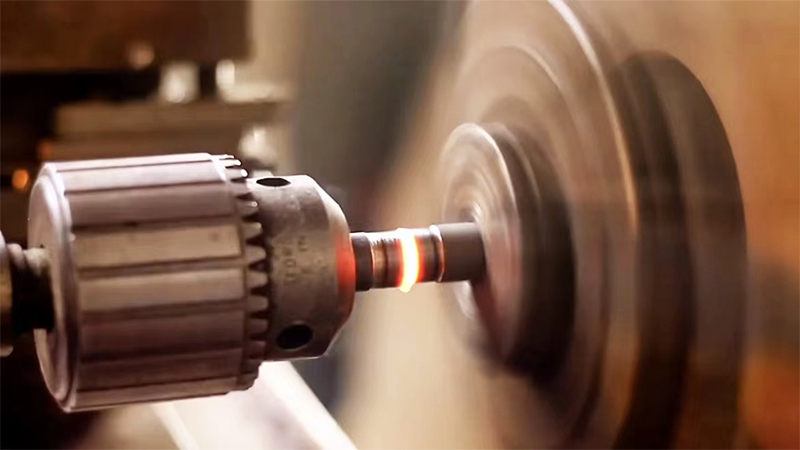

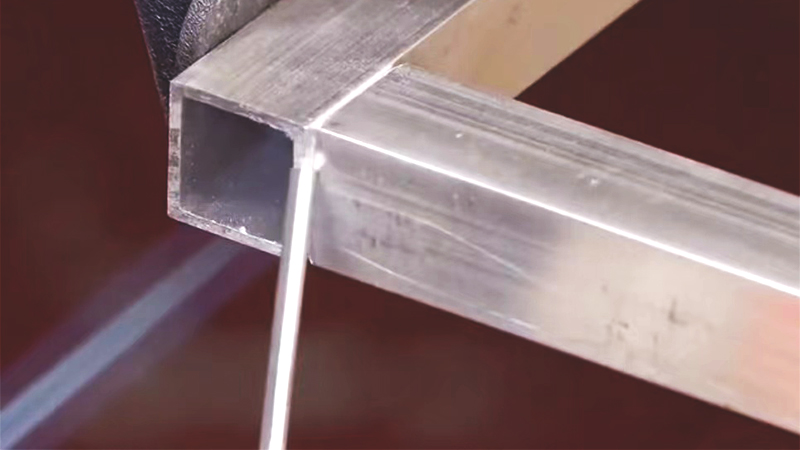

Заваряване чрез триене

Заваряване чрез триенее процес на заваряване, който използва топлина, генерирана от относителното движение на триене между детайлите под налягане. Това е ефективен, енергоспестяващ метод, който произвежда висококачествени заварки. В сравнение с челното заваряване с пламък, заваряването чрез триене има по-малка зона на топлинно въздействие и е по-подходящо за съединяване на различни метали.

Фрикционното заваряване е уникално и предлага предимства като ниска консумация на енергия и екологосъобразност, което го прави популярно в индустрии като машиностроенето, космическото производство и енергетиката. Въпреки това, обикновено е подходящ само за свързване на метални пръти и тръби с еднакъв диаметър. След като формата и позицията на сглобяване на детайлите са фиксирани, заваряването става предизвикателство.

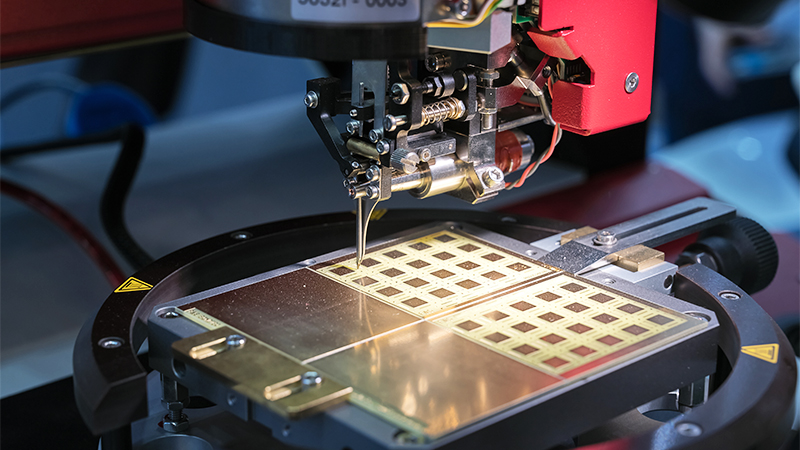

Ултразвуково заваряване

Ултразвуковото заваряване използва високочестотни вибрации, генерирани от ултразвукови вълни, за да създаде триене, деформация и топлина при металните контактни повърхности. Налягането се прилага от горните и долните звукови клаксони, за да завърши процеса на заваряване. Това е уникален метод на заваряване, който не включва електрически ток, преминаващ през детайлите или външни източници на топлина, и споделя някои характеристики със заваряването с триене и дифузионното заваряване.

Ултразвуково заваряванеможе да се използва за различни материали, включително подобни и различни метали като мед, алуминий, злато и сребро. Въпреки това, той се използва по-често за заваряване на неметални материали като ABS, PP и PC, където дава още по-добри резултати.

Спояване Заваряване

Запояванее метод на заваряване, при който допълнителен метал с точка на топене под тази на детайлите се нагрява и разтопява, за да запълни празнините между два метални детайла, завършвайки процеса на свързване на метала. За разлика от заваряването чрез стопяване и заваряването под налягане, този метод не изисква разтопяване на детайлите или прилагане на натиск. Спояването се използва предимно за съединяване на припокриващи се детайли, като размерите на празнините обикновено варират от 0,01 до 0,1 милиметра.

Днес запояването се използва все повече в индустрии като машини, електроника, инструменти и осветление. Качеството на спояването до голяма степен зависи от използвания добавъчен метал. Следователно, когато запоявате метални детайли, е важно да изберете добавъчен метал с добри овлажняващи свойства, който може ефективно да запълни фугите. Спояването се категоризира на меко спояване и твърдо спояване въз основа на точката на топене на добавъчния метал.

Меко запояване

Мекото запояване използва добавъчни метали с точки на топене под 450 градуса по Целзий. Съединенията, създадени чрез меко запояване, имат по-ниска якост и слаба устойчивост на топлина. Обикновено се използва за електрически връзки в прецизни електронни продукти и запояване с поялници. Ако изискванията за якост не са критични и точката на топене на добавъчния метал е по-висока от тази на запоявания метал, може да се използва меко запояване.

Трудно такаlдеринг

Спояването с добавъчни метали с висока точка на топене, известно като твърдо запояване, използва добавъчни метали с точки на топене над 450 градуса по Целзий. Съединенията, създадени чрез твърдо запояване, са по-здрави в сравнение с тези от меко запояване. Твърдото запояване обикновено използва материали като сребро, алуминий, мед и никел. Изборът на добавъчен метал зависи от характеристиките на материалите на детайла и изискванията за работа на съединението. Твърдото запояване обикновено е подходящо за неръждаема стомана, алуминиеви сплави, мед и други материали с високи изисквания за якост. Използва се за съединения, които работят при високи температури и намира широко приложение в космическата, електронната и електрическата промишленост.

Заключение

Има различни видове заваряване на метали, като тези, споменати по-горе, са сред по-разпространените методи. Тъй като технологията за заваряване продължава да напредва, се появяват все повече методи за заваряване. Когато обмисляте как да заварявате вашите метални детайли, важно е да имате предвид аспекти като материала на детайла, неговата форма, работната среда и други. Изборът на подходящ метод за заваряване въз основа на тези фактори е от решаващо значение.

Време на публикуване: 19 юни 2024 г