L'alumini s'ha aplicat en diversos camps a causa del seu pes lleuger, resistència a la corrosió, bona conductivitat elèctrica i altres característiques, amb l'augment de la nova energia, l'aplicació d'alumini s'ha reforçat i la connexió d'alumini, a més de reblar, la unió és soldadura, per a la connexió de placa d'aluminisoldadura per resistènciaÉs un procés important, escenaris d'aplicació a més de les aplicacions industrials convencionals, s'utilitza àmpliament en vehicles d'energia nova, aeroespacial i altres camps.

Principis deAluminiWelding

Els avantatges de la resistència de la placa d'aluminisoldadura per puntssón evidents, sense afegir materials auxiliars, només mitjançant la fusió del metall base es pot formar una junta de soldadura forta.Aluminia l'aire sovint té una capa de pel·lícula d'òxid, el punt de fusió d'alumini és de 660 graus centígrads i la pel·lícula d'òxid és d'òxid d'alumini, el seu punt de fusió és d'uns 2000 graus i fon el material base per formar el nucli primer per trencar la capa d'òxid. , que també és el procés de soldadura per punts d'alumini, es considera una raó més difícil.

SoldaduraEequipamentSelecció

La selecció de placa d'aluminimàquina de soldadura per punts, la font d'alimentació de CC de l'inversor de freqüència intermèdia a causa del seu corrent de sortida és CC, amb una eficiència tèrmica més alta, per la qual cosa és la primera opció per a la soldadura per punts de plaques d'alumini. La font d'alimentació del rectificador secundari trifàsic tradicional és un rectificador de mitja ona, una font d'alimentació d'emmagatzematge d'energia capacitiva, tot i que la sortida és de corrent continu, però el temps és molt curt, de manera que el seu rendiment complet no és tan bo com el soldador de punts de corrent continu amb inversor de freqüència intermèdia, aquests les fonts d'alimentació tenen aplicacions en la fase inicial, l'escenari d'aplicació futur serà cada cop menor.

PuntsTo NoteWgallinaAluminiSollaWelding

El procés de soldadura per punts de placa d'alumini, la conductivitat de la placa d'alumini i la relació de conductivitat tèrmica és alta, de manera que la necessitat d'un major corrent i un temps de soldadura adequat, que requereix atenció als punts següents:

1. La potència de l'equip ha de ser prou gran per assegurar-se que la sortida actual pot ser màxima en poc temps, generalment 2-3 vegades el corrent de la soldadura per punts d'acer al carboni;

2. L'elèctrode necessita un fort refredament per aigua i la calor es pot treure ràpidament després de la soldadura;

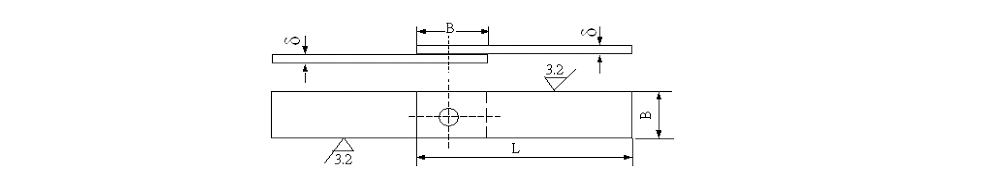

3. El diàmetre esfèric de l'extrem frontal de l'elèctrode s'ha de fer coincidir, i els diferents gruixuts de la placa han de tenir diferents esferes i el principi no ha de ser inferior a SR25;

4. El diàmetre de l'elèctrode ha de coincidir amb el gruix de la placa i el diàmetre de l'elèctrode per sota d'1,0 mm de la placa és de ¢13; El gruix de la làmina 1,0-1,5 El diàmetre de l'elèctrode és de ¢16; Gruix de la làmina 1,5-2,0 El diàmetre de l'elèctrode és de ¢20; El gruix de la placa per sobre de 2,0 el diàmetre de l'elèctrode no és inferior a ¢25;

5. El material de l'elèctrode està fetaliatge de coureamb alta conductivitat o coure endurit, i la conductivitat no és inferior al 80% IACS;

6. Per complir amb les juntes de soldadura d'alta qualitat, la superfície de la placa d'alumini s'ha de desoxidar, decapat o polit, i la resistència superficial de l'articulació de nivell A dels productes d'aviació/militars s'ha de controlar a 50 microohm-100 microohm;

SoldaduraQualitatInspecció

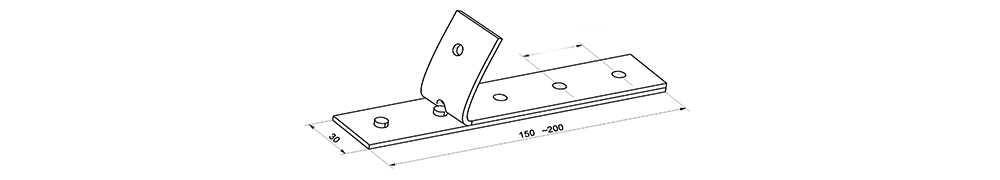

Soldadura per punts de placa d'alumini després de la prova principalment proves no destructives i detecció de danys dues categories, no destructives principalment mitjançant detecció visual, de raigs X i ultrasònics, detecció de danys principalment estiraments, temps baixos i altres deteccions, els mètodes de detecció específics són els següents :

1. Inspecció de l'aparença, inclosa la forma de la junta de soldadura, el color de la junta de soldadura, la profunditat de sagnat, etc.;

2. Detecció de raigs X, detecció de pel·lícules del diàmetre del nucli de soldadura, si el nucli de soldadura s'esquerda, contracció i altres defectes;

3. Detecció de baixa potència, 15-25 vegades després de la corrosió en rodanxes de les juntes de soldadura, per detectar la permeabilitat de la soldadura, els defectes de soldadura, etc.;

4. Prova de tracció, la prova principal de resistència de la junta de soldadura;

5. Prova de desmuntatge, prova de desmuntatge o trencament de juntes de soldadura, utilitzada principalment per a la detecció de la força in situ i la confirmació del diàmetre del nucli.

6. Detecció d'ultrasons, amb l'actualització de la tecnologia de detecció d'ultrasons, l'aplicació de la detecció de soldadura per punts continua reforçant-se, mitjançant la comparació de la forma d'ona reflectida, així com la maduresa de la tecnologia d'imatge digital, la detecció d'ultrasons del cap policristalí serà una bona opció per a assaig no destructiu de la soldadura per punts d'alumini.

Resum

Amb l'aplicació madura deMàquina de soldadura MFDC, així com la millora del procés de soldadura i els mitjans de detecció, el llindar de la soldadura per punts de plaques d'alumini serà cada cop més baix, i també promourà la soldadura per punts de plaques d'alumini en la indústria lleugera, així com la nova energia, aeroespacial i més àmpliament. utilitzat.

Hora de publicació: 07-agost-2024