Svařování plechů se používá v mnoha průmyslových odvětvích. Kdykoli potřebujete spojit kovové díly, budete zvažovat, jak je svařit. Svařovací technologie se stala velmi pokročilou a výběr správné metody svařování vám může značně usnadnit a zefektivnit práci. Tento článek vás provede pochopením svařování plechů a pomůže vám najít správnou metodu svařování.

Co je to svařování plechů?

List metalové svařováníje technologie zpracování materiálu, která se týká spojovánídvanebo více samostatných kovových částí do jedné nějakým způsobem. S rozvojem průmyslové technologie se stále více využívá technologie svařování, která je důležitým procesem při zpracování kovů ve zpracovatelském průmyslu.

Jaké jsou metody svařování kovů?

Existuje mnoho druhů metod svařování kovů, podle stavu a procesních charakteristik kovu v procesu svařování se metody svařování kovů dělí hlavně do tří kategorií: tavné svařování, tlakové svařování a pájení.

Fusion Welding

Tavné svařování je metoda spojování kovových částí jejich zahřátím a roztavením dohromady. Tato metoda nevyžaduje tlak. Rozhraní dvou obrobků se zahřejí, což způsobí, že kov generuje významnou atomovou sílu, čímž se v zahřívané oblasti vytvoří kapalný stav. Kovové atomy dvou obrobků plně difundují a splývají. Když se roztavený kov ochladí, vytvoří pevný svarový spoj.

Mezi běžné techniky tavného svařování patří obloukové svařování, svařování plynem a laserové svařování.

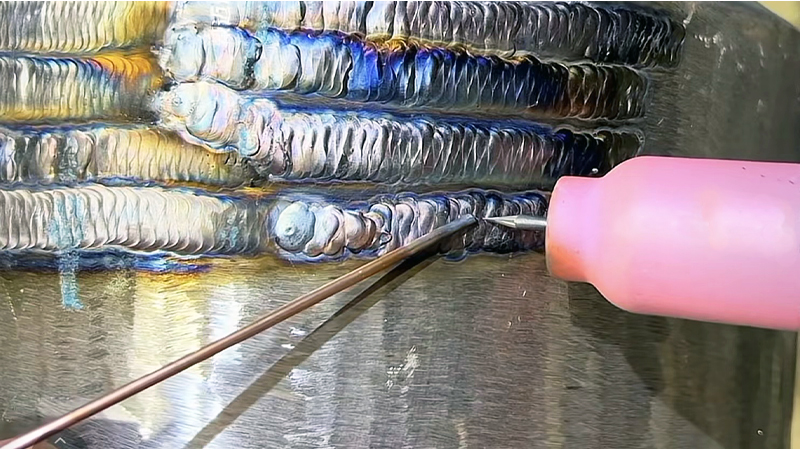

Obloukové svařování

Obloukové svařováníje napájen elektrickým zdrojem, který se vybíjí mezi elektrodou a dvěma obrobky a vytváří oblouk. Tento oblouk se přeměňuje na teplo, taví elektrodu a obrobky a spojuje kovy dohromady. Během svařovacího procesu nízké napětí a vysoký proud generují vysoké teploty a intenzivní světlo, spálí elektrodu a obrobky a vytvoří roztavenou lázeň, která se ochladí a vytvoří svar.

Tato metoda svařování má širokou škálu aplikací a lze ji použít ke svařování různých kovů, jako je nerezová ocel, hliník, měď a ocel s vysokým obsahem uhlíku. Protože je zařízení pro obloukové svařování přenosné a snadno ovladatelné, je široce používáno v průmyslových odvětvích, jako je výroba strojů, konstrukce a stavba lodí. Používá se například pro spoje výztuže ve stavebnictví. Obloukové svařování se navíc často používá při opravách zařízení a údržbě železničních tratí.

Obloukové svařování obvykle vyžaduje obloukový svařovací stroj, svařovací dráty a obličejový štít. Je to nízkonákladová a široce používaná metoda svařování. Kvalita svaru však vzhledem k jeho technické náročnosti do značné míry závisí na úrovni dovednosti svářeče.

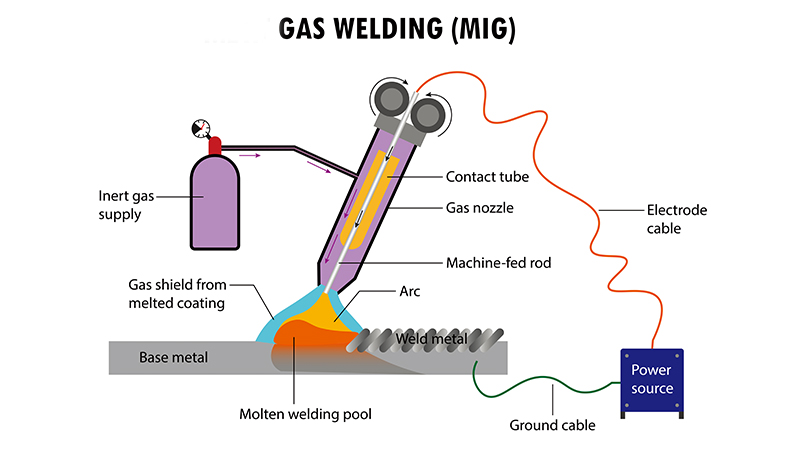

Svařování plynem

Svařování plynempoužívá dva druhy plynu: topný plyn a oxidační plyn. Spalováním těchto plynů vzniká teplo, které se používá k roztavení kovových materiálů a svařovacích drátů, které jsou kontinuálně přiváděny mezi dva obrobky, čímž se dokončuje kovové spojení.

Plynové svařování se často používá pro svařování kovů, jako je ocel, hliník a měď. Nabízí výhody, jako je flexibilita aplikace, žádná omezení pracovního prostředí a jednoduchá obsluha. Navíc nevyžaduje elektřinu, takže je široce používán pro venkovní práce a na stavbách pro kovové spoje. Pokud potřebujete opravit kovovou trubku, je svařování plynem vynikající volbou.

Svařování plynem má však svá omezení. Kvalitu svaru výrazně ovlivňuje kvalita svařovacího drátu a svarové spoje jsou náchylné k deformaci. Navíc je efektivita výroby relativně nízká.

Laserové svařování

Laserové svařovánívyužívá jako zdroj tepla laserový paprsek. Laserový paprsek dopadá na okraje kovových obrobků, vytváří teplo a vytváří svarovou lázeň. Když se laser vzdálí, okraje roztaveného kovu se ochladí a spojí se dohromady. Tuto metodu lze použít pro překrývající se svary, tupé svary a utěsněné svary v různých průmyslových aplikacích.

Laserové svařování má vysokou rychlost svařování a vysokou účinnost a lze jej použít i pro svařování nekovů. Jedná se o pokročilou technologii svařování široce používanou v průmyslových odvětvích, jako je automobilová výroba, elektronika a šperky. Nedokáže však proniknout silnějšími materiály, proto se nejlépe hodí pro tenkostěnné materiály. Ve srovnání s jinými metodami svařování bývá zařízení pro laserové svařování dražší.

Press Welding

Na rozdíl od tavného svařování vyžaduje tlakové svařování použití určitého množství tlaku na kov během procesu svařování. Kovové materiály se neroztaví do kapalného stavu, ale zůstávají pevné. Tlakové svařování zahrnuje zahřátí kovových spojů, aby se zvýšila jejich plasticita, a následné působení tlaku na změkčený kov, což má za následek pevnější svarový spoj. Proto tlak hraje v procesu zásadní roli.

S rozvojem průmyslových ekonomik se objevilo mnoho nových materiálů a produktů, které vedly k neustálým inovacím v technologii tlakového svařování. Mezi hlavní techniky tlakového svařování v současnosti patří odporové svařování, difúzní svařování, třecí svařování a ultrazvukové svařování.

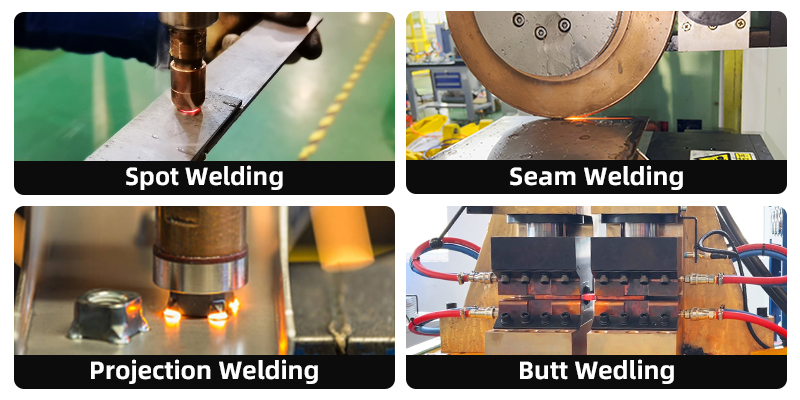

Odporové svařování

Odporové svařovánípoužívá elektrický proud k ohřevu spojovacího bodu kovových obrobků, zatímco k dokončení svaru působí tlakem přes elektrody. Běžně se používá pro svařování nerezové oceli, mědi, hliníku a uhlíkové oceli. Díky vysoké a stálé kvalitě svařování hraje odporové svařování významnou roli v automobilovém, elektronickém a leteckém průmyslu. S pokrokem v technologii odporové svařování stále více zahrnuje automatizaci, což dále zvyšuje efektivitu výroby.

Odporové svařování lze rozdělit do čtyř metod:bodové svařování, projekční svařování,švové svařováníasvařování na tupo. Pokud například potřebujete svařit automobilový díl, jako je připevnění matice ke kovové desce, můžete použít projekční svařování. Zařízení pro odporové svařování je však obecně objemné a není snadno přenosné, což omezuje jeho použití na konkrétní nastavení. Pokaždé, když svařujete různé kovové materiály nebo tloušťky, je potřeba upravit parametry, takže je vhodnější pro velkoobjemové svařování kovových součástí.

Difúzní svařování

Difúzní svařování, také známé jako difúzní spojování, zahrnuje zahřívání a působení tlaku na kovové povrchy během svařování. Tento proces umožňuje atomům a molekulám kovových materiálů difundovat a spojovat se pod vysokou teplotou a tlakem. Difuzní svařování lze použít pro podobné i rozdílné materiály, běžně spojující měď, hliník a kompozitní materiály.

Tato metoda může současně svařovat více spojů v sestavě, jako je svařování 20 vrstev 0,1 mm měděné fólie. Difuzní svařování vytváří pevné spoje, které jsou odolné vůči deformaci, obvykle eliminuje potřebu dalšího zpracování. Má však také nevýhody, včetně nízké efektivity výroby a vysokých nákladů na zařízení.

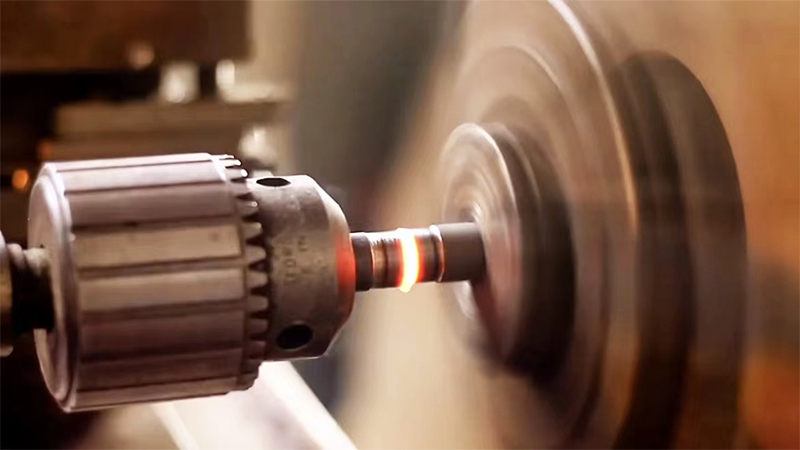

Třecí svařování

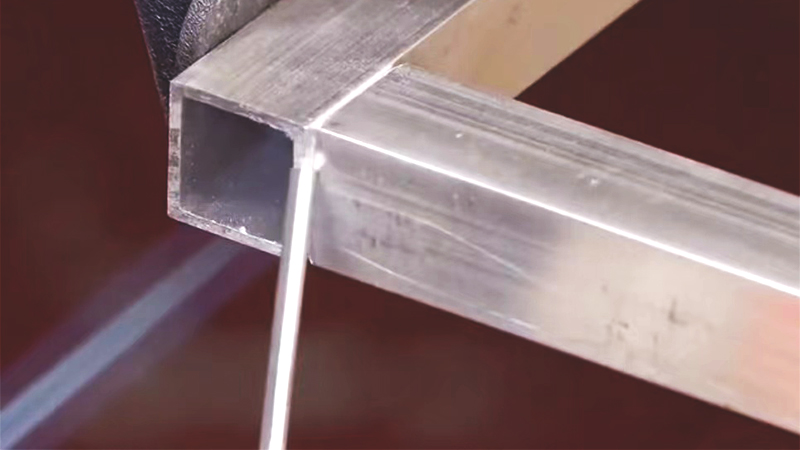

Třecí svařováníje svařovací proces, který využívá teplo generované relativním třecím pohybem mezi obrobky pod tlakem. Je to efektivní, energeticky úsporná metoda, která vytváří vysoce kvalitní svary. V porovnání s bleskovým svařováním na tupo má třecí svařování menší tepelně ovlivněnou zónu a je vhodnější pro spojování rozdílných kovů.

Třecí svařování je jedinečné a nabízí výhody, jako je nízká spotřeba energie a šetrnost k životnímu prostředí, díky čemuž je populární v průmyslových odvětvích, jako je mechanická výroba, letecký průmysl a energetika. Obecně je však vhodný pouze pro spojování kovových tyčí a trubek stejného průměru. Jakmile je tvar a montážní poloha obrobků pevně stanovena, je svařování náročné.

Ultrazvukové svařování

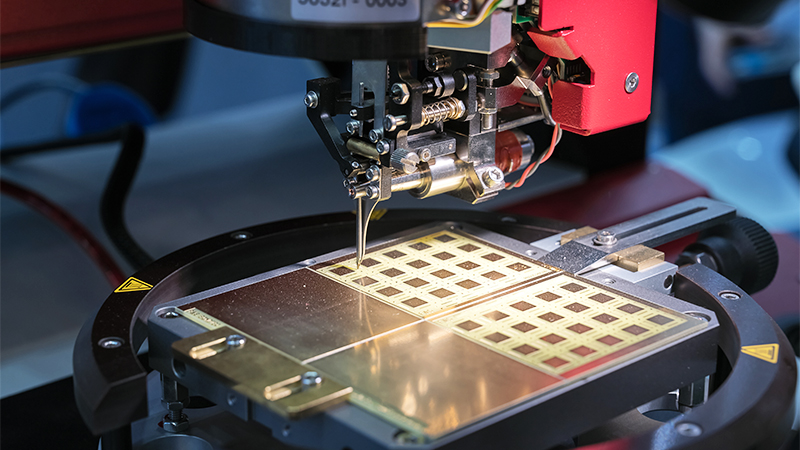

Ultrazvukové svařování využívá vysokofrekvenční vibrace generované ultrazvukovými vlnami k vytvoření tření, deformace a tepla na kovových kontaktních plochách. Svařovací proces je vyvíjen pomocí horních a spodních zvukových trysek. Jedná se o unikátní metodu svařování, která nezahrnuje průchod elektrického proudu obrobky nebo externími zdroji tepla a sdílí některé vlastnosti s třecím svařováním a difúzním svařováním.

Ultrazvukové svařovánílze použít pro různé materiály, včetně podobných i nepodobných kovů, jako je měď, hliník, zlato a stříbro. Častěji se však používá pro svařování nekovových materiálů jako ABS, PP a PC, kde poskytuje ještě lepší výsledky.

Pájení svařování

Pájeníje metoda svařování, při které se přídavný kov s bodem tavení pod bodem tavení obrobků zahřívá a taví, aby se vyplnily mezery mezi dvěma kovovými obrobky, čímž se dokončí proces spojování kovu. Na rozdíl od tavného svařování a tlakového svařování tato metoda nevyžaduje tavení obrobků nebo použití tlaku. Pájení se primárně používá pro spojování překrývajících se obrobků s velikostí mezer typicky v rozmezí od 0,01 do 0,1 milimetru.

V dnešní době se pájení stále více používá v průmyslových odvětvích, jako je strojírenství, elektronika, přístroje a osvětlení. Kvalita pájení do značné míry závisí na použitém přídavném kovu. Proto je při pájení kovových obrobků důležité zvolit přídavný kov s dobrými smáčecími vlastnostmi, který dokáže účinně vyplnit spoje. Pájení se dělí na měkké pájení a tvrdé pájení na základě bodu tavení přídavného kovu.

Měkké pájení

Měkké pájení používá přídavné kovy s bodem tání pod 450 stupňů Celsia. Spoje vytvořené měkkým pájením mají nižší pevnost a špatnou tepelnou odolnost. Běžně se používá pro elektrické spoje v přesných elektronických výrobcích a pájení pomocí páječek. Pokud požadavky na pevnost nejsou kritické a bod tání přídavného kovu je vyšší než teplota pájeného kovu, lze použít měkké pájení.

Tak těžkoldering

Pájení přídavnými kovy s vysokým bodem tání, známé jako tvrdé pájení, používá přídavné kovy s bodem tání nad 450 stupňů Celsia. Spoje vytvořené tvrdým pájením jsou pevnější ve srovnání se spoji z měkkého pájení. Tvrdé pájení běžně využívá materiály jako stříbro, hliník, měď a nikl. Volba přídavného kovu závisí na vlastnostech materiálů obrobku a požadavcích na provedení spoje. Tvrdé pájení je obecně vhodné pro nerezovou ocel, hliníkové slitiny, měď a další materiály s vysokými požadavky na pevnost. Používá se pro spoje, které pracují při vysokých teplotách a nachází rozsáhlé aplikace v leteckém, elektronickém a elektrotechnickém průmyslu.

Závěr

Existují různé druhy svařování kovů a výše uvedené patří k běžnějším metodám. S postupujícím pokrokem svařovací techniky se objevuje stále více svařovacích metod. Při zvažování, jak svařovat kovové obrobky, je důležité vzít v úvahu aspekty, jako je materiál obrobku, jeho tvar, pracovní prostředí a další. Výběr vhodné metody svařování na základě těchto faktorů je zásadní.

Čas odeslání: 19. června 2024