Bodové svařováníje druh odporového svařování, stejně jako dobře zavedený proces používaný ke spojování různých kovů, což z něj činí základní metodu moderního průmyslového zpracování kovů. Tento článek poskytuje několik tipů pro dosažení silných, atraktivních a stabilních odporových svarů:

Vyberte si právoMístoSvařováníStroj

Výběr správného zařízení pro odporové bodové svařování je zásadní. Vyhněte se strojům, které jsou příliš velké a mají příliš mnoho funkcí, protože to může zmařit investice. Stejně tak si nevybírejte stroj, který je právě adekvátní, protože nemusí umožňovat budoucí rozšíření nebo mít dobrou odolnost proti únavě.

Nejlepší volbou je stroj schopný svařování tvrdých specifikací s asi 25% dodatečnou kapacitou ve svařovacím proudu a tlaku nad rámec proudusvařování plechů.

Použití příliš velkého stroje může způsobit tolik problémů jako příliš malý stroj. Pokud je například průměr válce příliš velký, musí pracovat při tlaku vzduchu pod 0,2 MPa, aby se dosáhlo požadovaného svařovacího tlaku. To může mít za následek špatnou odezvu mechanismu aplikace tlaku. Pokud válec nepůsobí rychle, když kov dosáhne plastického stavu a potřebuje rychlé kování, může utrpět pevnost a stabilita svaru.

Mnoho společností pro snadnou správu zařízení a jednotné parametry svařování volí zařízení na základě standardních modelů spíše než požadavků na svařovací proces. To může vést ke špatné kompatibilitě při svařování největších a nejmenších dílů. To je častá chyba nezkušených inženýrů. Správným přístupem je přizpůsobení velikosti zařízení svařovaným obrobkům.

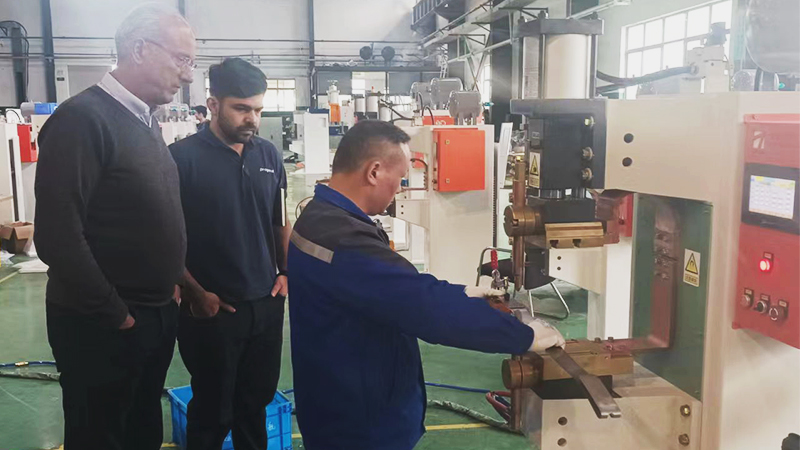

Získejte školení vMístoSvařování

Za prvé, je důležité absolvovat školení v principech a technikách svařování. Pochopení principů odporového bodového svařování je nezbytné pro správné nastavení svařovacích procesů a správné používání zařízení.

Bodové svařování se může zdát jednoduché, protože se zdá, že kdokoli může ovládat a nastavovatbodový svařovací stroj: umístěte díly mezi elektrody, stiskněte tlačítko start a díly se svaří dohromady. To je však klamné. Je nezbytné porozumět důležitosti svařovacích prvků a parametrů a upravit každý na jeho optimální hodnotu.

Představte si to jako vaření: stejné ingredience, ale různé koření, úrovně tepla a doba vaření mohou produkovat výrazně odlišné chutě!

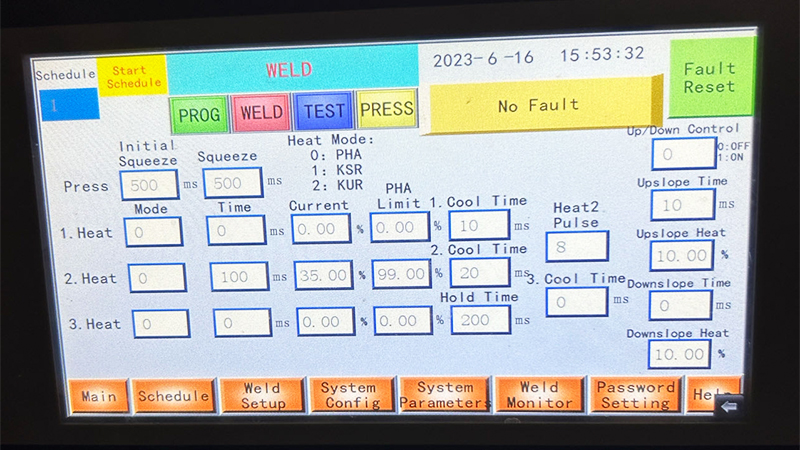

Tři klíčové prvky bodového svařování jsou svařovací proud, svařovací čas a svařovací tlak. Mezi další parametry patří doba předtlaku, doba svařovacího intervalu a doba zdržení po svařování.

Kombinací těchto parametrů můžete dosáhnout specifikací pro tvrdé, střední nebo měkké svařování, což má za následek různé efekty svařování, jako například:

Tvrdé specifikace:Minimální deformace součásti, nízký tepelný dopad, vysoká rychlost svařování, ale vyžaduje vysoce výkonné, silné a vysokotlaké zařízení.

Měkké specifikace:Výrazná deformace dílu, hluboké promáčknutí svaru, změna barvy, nižší rychlost svařování, ale nižší požadavky na výkon a tuhost zařízení.

Střední specifikace:Efekty a požadavky na vybavení spadají mezi dva výše uvedené extrémy.

Odborné knihy jako „Welding Handbook“ poskytují doporučení parametrů a inženýři technických služeb Agera nabízejí uživatelům profesionální školení a pokyny.

Vyberte si právoBodové svařováníElektrody

Přizpůsobení materiálu elektrody materiálu součásti je zásadní pro optimální výsledky svařování a energetickou účinnost.

Pro bodové svařováníhliníkapozinkované plechy, použijte měděné elektrody dispergované v oxidu hlinitém, které odolávají lepení.

Pronereza nízkouhlíkové ocelové plechy, používají chrom zirkonové měděné elektrody, které nabízejí vysokou hospodárnost.

Proměďwolframové a molybdenové elektrody jsou potřebné pro pomoc při svařování kvůli jejich tepelným vlastnostem.

Návrh a výroba tvarů elektrod jsou také kritické, protože určují velikost a vzhled svarového nugetu a jeho pevnost.

Nastavte parametry svařování

Parametry svařování lze nastavit na základě zkušeností nebo údajů z veřejných zdrojů. Pokud nejsou k dispozici žádné reference, můžete najít nejlepší parametry svařování pouze pomocí několika zkušebních svarů s různým nastavením. Při testování dodržujte tyto zásady:

Start Small: Začněte s konzervativními, menšími hodnotami parametrů, jako je svařovací proud, čas a tlak, a postupně je zvyšujte. Tento přístup pomáhá zabránit poškození zařízení, elektrod a součástí.

Úprava jednoho parametru najednou: Úprava více parametrů současně může vést k nesprávným úsudkům, zejména u nezkušených operátorů. Pokud jedno nastavení nefunguje, zkuste další a přitom pečlivě sledujte změny v kvalitě svařování.

Povolit okraje parametrů: Ujistěte se, že existuje rezerva pro parametry, aby se přizpůsobily odchylkám v součástech.

Jakmile jsou potvrzeny nejlepší parametry svařování, zpevněte tato data a použijte je jako základ pro výrobu.

Údržba elektrod

Deformované elektrody pravidelně přetvářejte tak, aby zůstaly v původní velikosti a očistěte jejich povrchy od nečistot a zbytků slitin mědi. Tato údržba je zásadní pro stabilní svařování.

Elektrody pracující pod vysokým tlakem a teplotou se mohou deformovat, čímž se zvětší jejich kontaktní plocha s díly a sníží se hustota svařovacího proudu. Kromě toho mohou povrchové povlaky, olej a rez z dílů přilnout k elektrodám, což zvyšuje přechodový odpor a omezuje svařovací proud. Tyto problémy přímo ovlivňují kvalitu svařování.

Pomocí specializovaného orovnávače elektrod lze rychle obnovit tvar elektrody a odstranit povrchové nečistoty. Nepoužívejte pilník pro ruční čištění, protože nemůže zajistit správný tvar a povrchovou úpravu elektrod.

Používejte svářečské kontrolní zařízení

Spoje bodového svařování obvykle neprocházejí nedestruktivním testováním. Mezi běžné metody kontroly patří vizuální kontrola, momentové klíče (na svařování matic), stroje na zkoušení tahem a metalografické testery.

Testování tahem a tlakem: Proveďte tyto testy před zahájením celého dne výroby, abyste potvrdili spolehlivost svařovacích parametrů pomocí sady testovacích dat. Na konci každé směny znovu vyzkoušejte svařované díly s aktuálními parametry, abyste zajistili konzistenci. U kritických dílů s vyššími požadavky na kvalitu zvyšte frekvenci destruktivního testování.

Monitorování procesu: Použití monitorů kvality svařování je další možností, která se stává stále více ceněnou a široce používanou. Monitorováním svařovacích parametrů v reálném čase a nastavením horních a dolních limitů mohou jakékoli odchylky spustit alarm, čímž se sníží vady svařování. Tato svářecí data mohou být také uložena pro kvalitní sledovatelnost.

Pravidelná údržba a revize

Po dlouhodobém používání potřebuje bodové svařovací zařízení pravidelné kontroly v těchto oblastech:

- Vodivý obvod:Svařovací rozstřik může proniknout do izolovaných částí a mezer, způsobit posun, snížit a destabilizovat svařovací proud. Odstraňte strusku ze svařování. Časté výměny elektrod mohou opotřebovat a oxidovat vodivé spoje, což vyžaduje přepracování. Utáhněte šrouby na měkkých měděných páscích a tvrdých měděných tyčích, abyste zabránili uvolnění při dlouhodobém používání.

- Průvodce svařovacím válcem:Zkontrolujte hladký pohyb a mezery. Špatné klouzání ovlivňuje dotahování svaru; nadměrné mezery ovlivňují tvar svaru a vyrovnání součásti.

- Vodní okruh:Zajistěte hladký průtok vody. Vyčistěte průtokoměry kvůli přehlednosti, zkontrolujte každou průtokovou cestu a odstraňte ucpání nebo vyměňte potrubí. Nedostatek chladicí vody může přehřát transformátory a elektrody, snížit životnost nebo způsobit vyhoření. Zkontrolujte a opravte netěsnosti.

- Svařovací proud:Ověřte svařovací proud testerem třetí strany, abyste se ujistili, že splňuje normy. Dlouhodobé používání může snížit výstupní proud, takže může být zapotřebí pravidelné hodnocení a upgrady nebo opravy.

- Vzduchový okruh:Zkontrolujte a opravte úniky vzduchu, protože úniky způsobují nestabilní tlak a ztrátu energie.

- Čistota:Udržujte zařízení čisté. Jasné značení a čisté vybavení snižují lidské chyby.

Letní

Toto jsou některá doporučení pro uživatele zařízení pro odporové svařování. S více než 20 lety zkušeností v oboru svařování nabízíme celou řadu služeb, včetně přípravy vzorků svařování, výběru stroje, zakázkového nestandardního automatizovaného svařovacího zařízení, instalace a uvedení do provozu, údržby, podpůrného vybavení a dílů. Neváhejte nás kontaktovat!

Čas odeslání: Červenec-09-2024