Sømsvejsning er en kompliceret svejseproces. Denne artikel udforsker forviklingerne ved sømsvejsning, fra dens arbejdsprincipper til dens anvendelser, fordele og udfordringer. Uanset om du er ny inden for svejsning eller ønsker at uddybe din forståelse af denne vigtige industrielle teknik, vil denne guide give værdifuld indsigt i, hvordan sømsvejsning fungerer, og hvor det er almindeligt anvendt.

Introduktion til sømsvejsning

Sømsvejsning er en specialiseret typemodstandssvejseproceshvor to eller flere metalstykker er sat sammen langs en kontinuerlig søm eller serie af overlappende punktsvejsninger. Det er meget udbredt i industrier, der kræver lufttætte eller vandtætte samlinger, såsom bil-, rumfarts- og fremstillingssektorer. I modsætning til traditionel punktsvejsning, som skaber individuelle svejsepunkter, producerer sømsvejsning en kontinuerlig, stærk svejsning ved at bruge roterende elektroder, der bevæger sig langs samlingen og smelter materialerne sammen.

Sådan fungerer sømsvejsning

Sømsvejsning fungerer efter samme grundlæggende princip som modstandssvejsning:elektrisk modstand bruges til at generere varme, som smelter de materialer, der svejses sammen. Sømsvejsning udmærker sig dog ved, hvordan svejsningen påføres kontinuerligt langs emnets længde. Nedenfor er en oversigt over kernekomponenterne og hvordan processen fungerer.

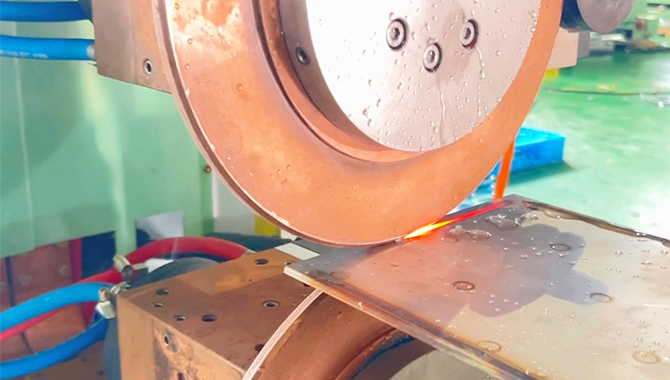

Roterende elektroder:Hjertet i sømsvejseprocessen er brugen af to cylindriske, roterende elektroder, normalt lavet af kobber eller andre ledende materialer. Disse elektroder presser mod metalstykkerne og giver både den elektriske strøm og den mekaniske kraft, der kræves for at skabe svejsningen. Når elektroderne roterer, bevæger de sig langs længden af leddet og påfører tryk og strøm kontinuerligt.

Nuværende anvendelse:En elektrisk strøm ledes gennem elektroderne, hvilket skaber modstand på det punkt, hvor de to metalstykker rører hinanden. Modstanden genererer varme, hvilket får metallerne til at smelte og smelte sammen. Ved sømsvejsning påføres denne strøm på en pulseret eller kontinuerlig måde, afhængigt af den specifikke type svejsning (diskuteret yderligere nedenfor).

Tryk og køling:Når strømmen løber, udøver de roterende elektroder konstant tryk på emnet, hvilket sikrer, at det smeltede materiale størkner til en stærk, kontinuerlig svejsning. Elektroderne fungerer også som en kølemekanisme, der hjælper med at regulere temperaturen og forhindre overophedning, som kan beskadige svejsningen eller omgivende materialer.

Kontinuerlig bevægelse:Elektrodernes roterende virkning er det, der adskiller sømsvejsning fra andre modstandssvejseteknikker. Elektroderne bevæger sig langs ledlinjen med en kontrolleret hastighed, hvilket sikrer, at varmen tilføres jævnt over hele sømmens længde. Den resulterende svejsning er stærk, konsistent og ofte luft- eller væsketæt.

Typer af sømsvejsning

Sømsvejsning kan kategoriseres i to hovedtyper baseret på, hvordan strømmen påføres:

Kontinuerlig sømsvejsning

I denne metode påføres en konstant elektrisk strøm, mens elektroderne bevæger sig langs leddet. Dette resulterer i en kontinuerlig svejsning, der ligner en vulst. Kontinuerlig sømsvejsning bruges ofte, når en lufttæt eller vandtæt tætning er påkrævet, såsom i tanke eller brændstofrør.

Intermitterende sømsvejsning

Også kendt som rullepunktsvejsning, anvender denne metode elektrisk strøm i impulser, mens elektroderne bevæger sig. Resultatet er en række overlappende punktsvejsninger, der danner en søm. Denne type sømsvejsning bruges ofte, når strukturel integritet er vigtigere end lufttæthed, såsom i visse bilapplikationer.

Materialer egnet til sømsvejsning

Sømsvejsemaskineer særligt effektiv på metaller, der leder elektricitet godt og har et lavere smeltepunkt. Fælles materialer omfatter:

Stål:Både kulstoffattige og rustfrit stål er ofte sømsvejsede i bilindustrien og industrielle applikationer.

Aluminium:Selvom det er mere udfordrende på grund af dets højere ledningsevne, er aluminium almindeligvis sømsvejset i rumfart og fremstilling.

Kobberlegeringer:Kobber's fremragende ledningsevne gør den ideel til brug i komponenter, der kræver høj termisk og elektrisk effektivitet, såsom radiatorer og elektriske kabinetter.

Anvendelser af sømsvejsning

Sømsvejsning er meget udbredt i industrier, der kræver høj styrke, lufttætte eller væsketætte samlinger. Nedenfor er nogle af de mest almindelige applikationer:

Bilindustrien:Sømsvejsning bruges ofte i produktionen af bilkomponenter såsom brændstoftanke, lyddæmpere og hjulfælge. Den kontinuerlige svejsning sikrer, at disse dele er lufttætte og holdbare, i stand til at modstå barske miljøer og høje tryk.

Luftfart:Luftfartsindustrien kræver ofte lette, men stærke komponenter, og sømsvejsning bruges til at forbinde tynde plader af aluminium og stål. På dette område er behovet for pålidelige, lufttætte og vandtætte samlinger afgørende for brændstofsystemer og strukturelle komponenter.

Fremstilling af tanke og containere:Sømsvejsning bruges i vid udstrækning til fremstilling af brændstoftanke, vandtanke og kemikaliebeholdere, der skal forsegles fuldstændigt for at forhindre lækage. Den kontinuerlige svejselinje sikrer tankens integritet, hvilket gør den velegnet til at holde væsker eller gasser under tryk.

Metalrør og rør:Sømsvejsning bruges til at fremstille metalrør og -rør til forskellige industrier, herunder olie og gas, VVS og byggeri. Metoden sikrer en kontinuerlig, lækagesikker søm, der kan modstå indvendigt tryk.

Mad- og drikkevareemballage:I emballageindustrien anvendes sømsvejsning til fremstilling af metaldåser, beholdere og låg. Præcisionen og hastigheden af sømsvejsning gør det til et ideelt valg til produktion i stor skala, hvilket sikrer, at produkterne er forseglet sikkert og forbliver sterile.

Elektriske komponenter:Sømsvejsning bruges også til at fremstille komponenter som radiatorer, varmeelementer og elektriske kabinetter. Den kontinuerlige søm sikrer elektrisk kontinuitet og strukturel integritet.

Fordele ved sømsvejsning

Sømsvejsning giver flere fordele i forhold til andre svejseteknikker, hvilket gør det til et populært valg i industrier, der kræver holdbare samlinger af høj kvalitet. Her er nogle af de vigtigste fordele:

Hastighed og effektivitet: Sømsvejsning er yderst effektiv, især i kontinuerlige produktionsindstillinger. Den automatiserede proces giver mulighed for hurtig svejsning i hele sømmens længde, hvilket reducerer produktionstiden.

Stærke, konsekvente svejsninger: Den kontinuerlige karakter af sømsvejsning sikrer, at svejsningen er ensartet på tværs af samlingen, hvilket resulterer i en stærkere og mere pålidelig forbindelse. Denne konsistens reducerer risikoen for defekter såsom revner eller svage punkter.

Lufttætte og vandtætte forseglinger: Sømsvejsning er ideel til applikationer, hvor samlingen skal være fuldstændig forseglet, såsom i tanke, rør og beholdere. Den kontinuerlige svejsning sikrer, at der ikke er huller, som luft eller væsker kan passere igennem.

Minimal forvrængning: Fordi svejsevarmen er lokaliseret, og elektroderne giver kontinuerlig afkøling, producerer sømsvejsning minimal forvrængning af det omgivende materiale. Dette er især vigtigt, når du arbejder med tynde metaller, der er tilbøjelige til at vride sig.

Automationsvenlig: Sømsvejseprocesser er yderst kompatible med automatisering, hvilket gør dem ideelle til storskala fremstillingsmiljøer. Automatiserede sømsvejsemaskiner kan producere ensartede resultater med minimal menneskelig indgriben, hvilket reducerer arbejdsomkostninger og øger output.

Udfordringer og begrænsninger ved sømsvejsning

Selvom sømsvejsning har adskillige fordele, giver det også nogle udfordringer og begrænsninger:

Høje udstyrsomkostninger:Det specialiserede udstyr, der kræves til sømsvejsning, især til kontinuerlig sømsvejsning, kan være dyrt. Det gør den mindre tilgængelig for mindre værksteder eller virksomheder med begrænsede budgetter.

Materiale begrænsninger:Sømsvejsning fungerer bedst på ledende metaller som stål og aluminium. Materialer, der har dårlig ledningsevne eller er varmefølsomme, såsom visse plasttyper eller keramik, kan ikke svejses ved hjælp af denne metode.

Tykkelsesbegrænsninger:Sømsvejsning er mest effektiv på tyndere materialer, typisk under 3 mm i tykkelse. For tykkere materialer kan andre svejseteknikker, såsom MIG- eller TIG-svejsning, være mere egnede.

Elektrodeslid:Elektrodernes konstante rotation og tryk kan føre til slid over tid, især ved svejsning af materialer som stål, der kan forårsage elektrodenedbrydning. Regelmæssig vedligeholdelse og udskiftning af elektroderne er nødvendig for at sikre ensartet ydeevne.

Konklusion

Sømsvejsning er en væsentlig proces i moderne fremstilling, der tilbyder en pålidelig og effektiv måde at skabe stærke, kontinuerlige svejsninger på. Dens applikationer er enorme og spænder over industrier som bilindustrien, rumfart og emballage, hvor behovet for lufttætte eller vandtætte samlinger er kritisk. Med sin evne til hurtigt at producere ensartede, holdbare svejsninger er sømsvejsning en foretrukken teknik til højvolumenproduktionsmiljøer.

Det er dog vigtigt at overveje begrænsningerne ved sømsvejsning, især med hensyn til udstyrsomkostninger og materialekompatibilitet. For virksomheder, der ønsker at investere i sømsvejsning, gør fordelene ved øget produktivitet, stærk svejseintegritet og kompatibilitet med automatisering det til en værdifuld tilføjelse til enhver fremstillingsproces.

Indlægstid: Okt-09-2024