Das Schweißen von Edelstahl erfordert aufgrund seiner einzigartigen Eigenschaften spezielle Techniken und eine sorgfältige Vorbereitung.Edelstahlwird aufgrund seiner hohen Korrosionsbeständigkeit, Festigkeit und Ästhetik häufig in Branchen wie der Lebensmittelverarbeitung, der Pharmaindustrie, der Luft- und Raumfahrt sowie im Baugewerbe eingesetzt. Dieselben Eigenschaften machen das Schweißen jedoch im Vergleich zu Weichstahl auch schwieriger.

In diesem Leitfaden haben wir'Wir behandeln die Grundprinzipien des Schweißens von Edelstahl, die damit verbundenen Herausforderungen und die besten Vorgehensweisen für die Erzielung hochwertiger Schweißnähte. Ganz gleich, ob Sie Anfänger oder erfahrener Schweißer sind: Das Verständnis dieser Konzepte wird Ihnen dabei helfen, bei der Arbeit mit Edelstahl konsistente Ergebnisse zu erzielen.

Eigenschaften von Edelstahl

Edelstahl enthält mindestens 10,5 % Chrom, das auf der Oberfläche eine passive Oxidschicht bildet und ihm so Korrosionsbeständigkeit verleiht. Verschiedene Arten von Edelstahl, wie austenitischer, ferritischer, martensitischer und Duplexstahl, bieten unterschiedliche Kombinationen aus Festigkeit, Schweißbarkeit und Korrosionsbeständigkeit.

Zu den Eigenschaften von Edelstahl beim Schlagschweißen gehören:

Hohe Wärmeausdehnung: Edelstahl dehnt sich beim Erhitzen stärker aus als Kohlenstoffstahl, wodurch das Risiko von Verformungen und Verformungen beim Schweißen steigt.

Geringe Wärmeleitfähigkeit: Wärme wird nicht leicht abgeleitet, was zu einer Wärmekonzentration an der Schweißverbindung führt, die zu Durchbrennen führen kann.

Hitzeempfindlichkeit: Übermäßiger Wärmeeintrag kann zu Verfärbungen führen oder die Korrosionsbeständigkeit verringern.

Bildung von Karbiden: Bei hohen Temperaturen kann es zur Bildung von Chromkarbiden kommen, wodurch die Korrosionsbeständigkeit verringert wird (ein Phänomen, das als Sensibilisierung bezeichnet wird).

Arten von Edelstahl zum Schweißen

1. Austenitischer Edelstahl (Serie 300)

Eigenschaften: Nicht magnetisch, sehr korrosionsbeständig und leicht zu verarbeiten.

Gemeinsame Sorten: 304 und 316.

Schweißbarkeit: Gut, aber aufgrund der hohen Wärmeausdehnung anfällig für Verformungen.

2. Ferritischer Edelstahl (Serie 400)

Eigenschaften: Magnetisch, geringere Korrosionsbeständigkeit als austenitische Typen, aber höhere Wärmeleitfähigkeit.

Gemeinsame Noten: 430.

Schweißbarkeit: Mäßig; erfordert eine Wärmebehandlung vor und nach dem Schweißen, um Risse zu vermeiden.

3. Martensitischer Edelstahl

Eigenschaften: Hohe Festigkeit, Verschleißfestigkeit und begrenzte Korrosionsbeständigkeit.

Gemeinsame Noten: 410 und 420.

Schweißbarkeit: Schwierig; erfordert eine sorgfältige Kontrolle der Hitze, um Risse zu vermeiden.

4. Duplex-Edelstahl

Eigenschaften: Eine Mischung aus austenitischen und ferritischen Eigenschaften, die eine hohe Festigkeit und Korrosionsbeständigkeit bietet.

Gemeinsame Noten: 2205.

Schweißbarkeit: Erfordert eine geringe Wärmezufuhr, um Versprödung zu verhindern.

Schweißmethoden für Edelstahl

Geeignet für: Dünne Edelstahlbleche und Anwendungen, die hohe Präzision erfordern.

Vorteile: Saubere, präzise Schweißnähte mit minimaler Spritzerbildung.

Überlegungen: Erfordert einen erfahrenen Bediener und eine langsamere Schweißgeschwindigkeit.

Am besten geeignet für: Größere Projekte, bei denen es auf Geschwindigkeit ankommt.

Vorteile: Schneller als WIG-Schweißen und einfacher zu erlernen.

Überlegungen: Kann Spritzer erzeugen und erfordert Schutzgas (häufig Argon oder eine Mischung mit CO).₂).

Ideal für: Outdoor-Projekte und dickere Edelstahlteile.

Vorteile: Nicht'Da kein Schutzgas erforderlich ist, eignet es sich für Arbeiten im Freien.

Überlegungen: Kann auf dünnem Edelstahl schwierig zu kontrollieren sein.

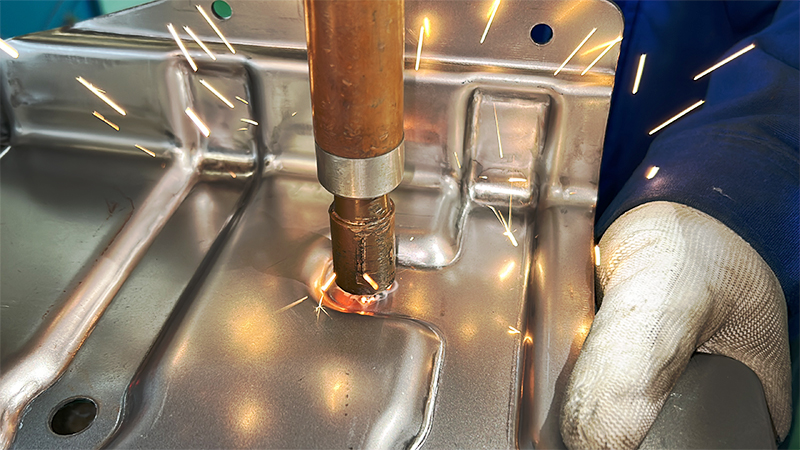

Geeignet für: Dünne Bleche in Automobil- und Industrieanwendungen.

Vorteile: Schnell und effizient bei überlappenden Stößen.

Überlegungen: Beschränkt auf bestimmte Gelenktypen.

Best Practices zum Schweißen von Edelstahl

Vorbereitung

Reinigen Sie die Oberflächen gründlich, um Schmutz, Fett und Oxidation zu entfernen. Verunreinigungen können Schweißfehler verursachen und die Korrosionsbeständigkeit verringern.

Verwenden Sie spezielle Werkzeuge (Bürsten, Schleifer) für Edelstahl, um eine Kontamination durch andere Metalle zu verhindern.

Auswahl des Schutzgases

Verwenden Sie zum WIG-Schweißen 100 % Argon oder eine Argon-Helium-Mischung.

Beim MIG-Schweißen eine Mischung aus Argon und CO₂oder Sauerstoff verbessert die Schweißnahtdurchdringung und -stabilität.

Kontrollieren Sie den Wärmeeintrag

Verwenden Sie eine möglichst geringe Wärmezufuhr, um Verformungen, Verfärbungen und Karbidbildung zu vermeiden.

Um den Wärmefluss genauer zu steuern, nutzen Sie nach Möglichkeit das Impulsschweißen.

Verzerrungen minimieren

Spannen Sie die Werkstücke fest, um Bewegungen während des Schweißens zu minimieren.

Verwenden Sie Backstepping (Schweißen kleiner Abschnitte in abwechselnder Richtung), um die Wärme gleichmäßiger zu verteilen.

Reinigung und Endbearbeitung nach dem Schweißen

Entfernen Sie eventuelle Verfärbungen mit Edelstahldrahtbürsten oder chemischen Reinigungsmitteln, um die Korrosionsbeständigkeit wiederherzustellen.

Verwenden Sie Passivierungstechniken, um Oberflächenverunreinigungen zu entfernen und die Oxidschicht zu verstärken.

Vermeidung von Rissen und Sensibilisierung

Bei dickeren Abschnitten kann das Vorwärmen des Metalls dazu beitragen, das Risiko von Rissen zu verringern.

Verwenden Sie Sorten mit niedrigem Kohlenstoffgehalt (z. B. 304L oder 316L), um die Bildung von Chromkarbid zu vermeiden.

Häufige Fehler beim Schweißen von Edelstahl

Verzug und Verformung: Verursacht durch übermäßigen Wärmeeintrag und thermische Ausdehnung.

Durchbrennen: Tritt auf, wenn die Hitze das Material durchschmilzt, was häufig bei dünnen Metallen auftritt.

Rissbildung: Typischerweise aufgrund eines schlechten Wärmemanagements oder einer Kontamination.

Porosität: Wird durch eingeschlossene Gase im Schweißbad verursacht, oft aufgrund unzureichenden Schutzgases.

Verfärbung: Überhitzung kann zu Oxidation führen, was zu einer regenbogenfarbenen Oberfläche führt.

Anwendungen des Edelstahlschweißens

Ausrüstung für die Lebensmittelverarbeitung: Edelstahl wird aufgrund seiner Korrosionsbeständigkeit und einfachen Reinigung häufig für Tanks, Rohre und Oberflächen in der Lebensmittelproduktion verwendet.

Pharmazeutische und medizinische Geräte: Chirurgische Instrumente, Implantate und sterile Behälter erfordern präzise, saubere Schweißnähte.

Luft- und Raumfahrtindustrie: Edelstahl wird aufgrund seiner Festigkeit und Beständigkeit gegenüber hohen Temperaturen in Flugzeugkomponenten verwendet.

Architektur und Bauwesen: Handläufe, Fassaden und andere Strukturelemente verwenden Edelstahl für Haltbarkeit und Ästhetik.

Automobilindustrie: Abgasanlagen, Kraftstofftanks und Zierleisten werden häufig aus Edelstahl hergestellt.

Abschluss

Das Schweißen von Edelstahl ist sowohl eine Wissenschaft als auch eine Kunst und erfordert ein Verständnis der einzigartigen Eigenschaften und Herausforderungen des Materials. Mit den richtigen Techniken, der richtigen Vorbereitung und der richtigen Ausrüstung können Sie hochwertige, dauerhafte Schweißnähte erzielen, die das Material schonen's Festigkeit und Korrosionsbeständigkeit.

Ganz gleich, ob Sie Komponenten für die Lebensmittelindustrie herstellen, eine architektonische Besonderheit konstruieren oder Hochleistungs-Automobilteile bauen, das Schweißen von Edelstahl bietet eine Kombination aus Schönheit, Haltbarkeit und Funktionalität. Die Einhaltung bewährter Verfahren und die Auswahl der geeigneten Schweißmethode stellen erfolgreiche Ergebnisse für Ihre Edelstahl-Schweißprojekte sicher.

Zeitpunkt der Veröffentlichung: 15. Okt. 2024