Punktschweißenist eine Form des Widerstandsschweißens und ein etabliertes Verfahren zum Verbinden verschiedener Metalle, was es zu einem unverzichtbaren Verfahren in der modernen industriellen Metallbearbeitung macht. Dieser Artikel enthält einige Tipps zum Erreichen starker, attraktiver und stabiler Widerstandsschweißnähte:

Wählen Sie das RichtigeStelleSchweißenMaschine

Die Auswahl des richtigen Widerstandspunktschweißgeräts ist entscheidend. Vermeiden Sie zu große Maschinen mit zu vielen Funktionen, da dies zu Investitionsverlusten führen kann. Wählen Sie auch keine Maschine, die gerade noch ausreichend ist, da sie möglicherweise keine zukünftige Erweiterung zulässt oder keine gute Ermüdungsbeständigkeit aufweist.

Die beste Wahl ist eine Maschine, die in der Lage ist, harte Spezifikationen zu schweißen, mit etwa 25 % zusätzlicher Kapazität beim Schweißstrom und Druck über den Strom hinausBlechschweißen.

Die Verwendung einer übergroßen Maschine kann genauso viele Probleme verursachen wie die Verwendung einer zu kleinen Maschine. Wenn beispielsweise der Zylinderdurchmesser zu groß ist, muss er mit einem Luftdruck unter 0,2 MPa betrieben werden, um den erforderlichen Schweißdruck zu erreichen. Dies kann zu einer schlechten Reaktion des Druckausübungsmechanismus führen. Wenn der Zylinder nicht schnell reagiert, wenn das Metall einen plastischen Zustand erreicht, und ein schnelles Schmieden erforderlich ist, können die Festigkeit und Stabilität der Schweißnaht beeinträchtigt werden.

Um die Geräteverwaltung zu vereinfachen und einheitliche Schweißparameter zu gewährleisten, wählen viele Unternehmen Geräte auf der Grundlage von Standardmodellen und nicht auf der Grundlage von Schweißprozessanforderungen aus. Dies kann zu einer schlechten Verträglichkeit beim Schweißen der größten und kleinsten Teile führen. Dies ist ein häufiger Fehler unerfahrener Ingenieure. Der richtige Ansatz besteht darin, die Gerätegröße an die zu schweißenden Werkstücke anzupassen.

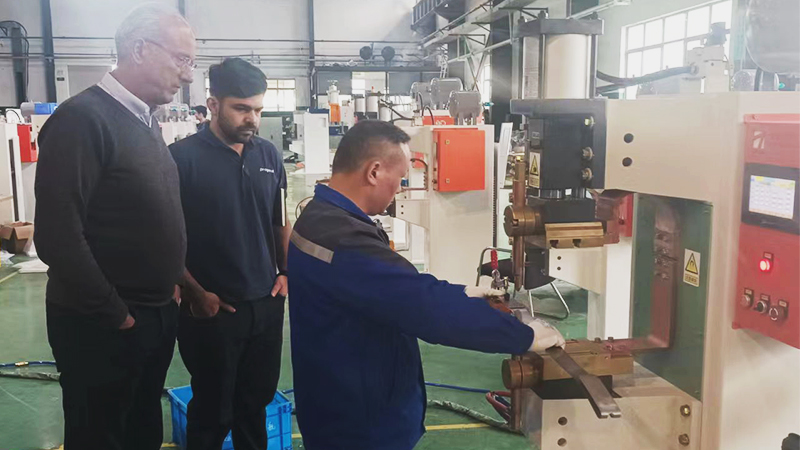

Machen Sie eine SchulungStelleSchweißen

Zunächst ist es wichtig, eine Ausbildung in Schweißprinzipien und -techniken zu absolvieren. Das Verständnis der Prinzipien des Widerstandspunktschweißens ist für die korrekte Einstellung von Schweißprozessen und die ordnungsgemäße Verwendung der Geräte unerlässlich.

Das Punktschweißen scheint einfach zu sein, da es den Anschein hat, dass jeder es bedienen und einstellen kannPunktschweißmaschine: Teile zwischen die Elektroden legen, Startknopf drücken und schon werden die Teile miteinander verschweißt. Dies ist jedoch trügerisch. Es ist wichtig, die Bedeutung der Schweißelemente und -parameter zu verstehen und sie jeweils auf ihren optimalen Wert einzustellen.

Stellen Sie sich das wie Kochen vor: Die gleichen Zutaten, aber unterschiedliche Gewürze, Hitzestufen und Garzeiten können sehr unterschiedliche Geschmacksrichtungen erzeugen!

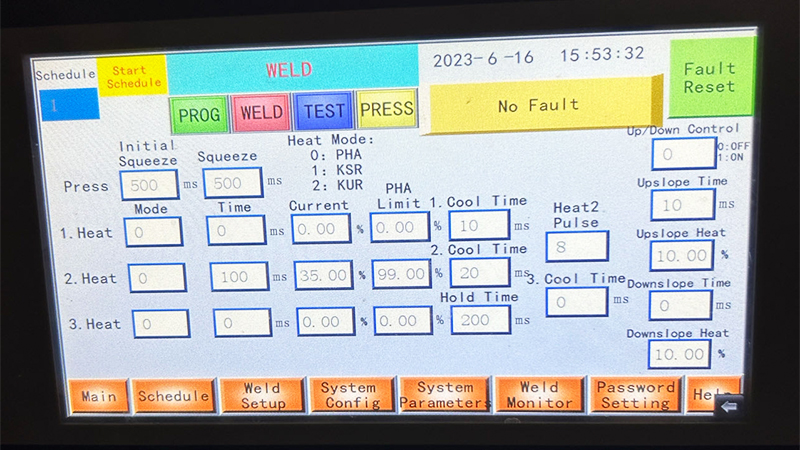

Die drei Schlüsselelemente des Punktschweißens sind Schweißstrom, Schweißzeit und Schweißdruck. Zu den weiteren Parametern gehören die Vordruckzeit, die Schweißintervallzeit und die Haltezeit nach dem Schweißen.

Durch die Kombination dieser Parameter können Sie harte, mittlere oder weiche Schweißspezifikationen erreichen, was zu unterschiedlichen Schweißeffekten führt, wie zum Beispiel:

Harte Spezifikationen:Minimale Teileverformung, geringe Hitzeeinwirkung, hohe Schweißgeschwindigkeit, erfordert jedoch leistungsstarke, starke und Hochdruckgeräte.

Soft-Spezifikationen:Erhebliche Teileverformung, tiefe Schweißnahtvertiefung, Verfärbung, langsamere Schweißgeschwindigkeit, aber geringere Leistungs- und Steifigkeitsanforderungen an die Ausrüstung.

Mittlere Spezifikationen:Effekte und Ausrüstungsanforderungen liegen zwischen den beiden oben genannten Extremen.

Fachbücher wie „Welding Handbook“ bieten Parameterempfehlungen und die technischen Servicetechniker von Agera bieten den Benutzern professionelle Schulungen und Anleitungen.

Wählen Sie das RichtigePunktschweißenElektroden

Die Abstimmung des Elektrodenmaterials auf das Teilematerial ist entscheidend für optimale Schweißergebnisse und Energieeffizienz.

Zum PunktschweißenAluminiumUndverzinkte BlecheVerwenden Sie mit Aluminiumoxid dispergierte Kupferelektroden, die einem Anhaften widerstehen.

FürEdelstahlund kohlenstoffarme Stahlbleche verwenden Chrom-Zirkonium-Kupfer-Elektroden, die eine hohe Kosteneffizienz bieten.

FürKupferAufgrund ihrer Wärmeeigenschaften werden Wolfram- und Molybdänelektroden zum Schweißen benötigt.

Auch das Design und die Herstellung der Elektrodenformen sind von entscheidender Bedeutung, da sie die Größe und das Aussehen des Schweißklumpens sowie seine Festigkeit bestimmen.

Schweißparameter einstellen

Schweißparameter können auf Basis von Erfahrungen oder Daten aus öffentlichen Quellen eingestellt werden. Liegen keine Referenzen vor, können die besten Schweißparameter nur durch mehrere Probeschweißungen mit unterschiedlichen Einstellungen ermittelt werden. Befolgen Sie beim Testen die folgenden Grundsätze:

Klein anfangen: Beginnen Sie mit konservativen, kleineren Werten für Parameter wie Schweißstrom, Zeit und Druck und erhöhen Sie diese schrittweise. Dieser Ansatz trägt dazu bei, Schäden an Geräten, Elektroden und Teilen zu vermeiden.

Passen Sie jeweils einen Parameter an: Das gleichzeitige Anpassen mehrerer Parameter kann zu Fehleinschätzungen führen, insbesondere bei unerfahrenen Bedienern. Wenn eine Einstellung nicht funktioniert, versuchen Sie es mit einer anderen und beobachten Sie dabei sorgfältig die Veränderungen in der Schweißqualität.

Parameterspielräume zulassen: Stellen Sie sicher, dass ein Spielraum für Parameter vorhanden ist, um Variationen in den Teilen Rechnung zu tragen.

Sobald die besten Schweißparameter bestätigt sind, festigen Sie diese Daten und nutzen Sie sie als Grundlage für die Produktion.

Elektroden pflegen

Formen Sie verformte Elektroden regelmäßig um, um ihre ursprünglich vorgesehene Größe beizubehalten, und entfernen Sie Schmutz und Rückstände von Kupferlegierungen von ihren Oberflächen. Diese Wartung ist für ein stabiles Schweißen von entscheidender Bedeutung.

Elektroden, die unter hohem Druck und hoher Temperatur arbeiten, können sich verformen, wodurch ihre Kontaktfläche mit den Teilen vergrößert und die Schweißstromdichte verringert wird. Darüber hinaus können Oberflächenbeschichtungen, Öl und Rost von den Teilen an den Elektroden haften, was den Kontaktwiderstand erhöht und den Schweißstrom begrenzt. Diese Probleme wirken sich direkt auf die Schweißqualität aus.

Mit einem speziellen Elektrodenabrichter kann die Form der Elektrode schnell wiederhergestellt und Oberflächenschmutz entfernt werden. Vermeiden Sie die Verwendung einer Feile zur manuellen Reinigung, da diese nicht die richtige Form und Oberflächenbeschaffenheit der Elektroden gewährleisten kann.

Verwenden Sie Schweißinspektionsgeräte

Punktschweißverbindungen werden in der Regel keiner zerstörungsfreien Prüfung unterzogen. Zu den gängigen Prüfmethoden gehören Sichtprüfungen, Drehmomentschlüssel (für Schweißmuttern), Zugprüfmaschinen und metallografische Prüfgeräte.

Zug- und Drucktests: Führen Sie diese Tests vor Beginn eines ganzen Produktionstages durch, um die Zuverlässigkeit der Schweißparameter anhand einer Reihe von Testdaten zu bestätigen. Am Ende jeder Schicht testen Sie die geschweißten Teile noch einmal mit den aktuellen Parametern, um die Konsistenz sicherzustellen. Erhöhen Sie bei kritischen Teilen mit höheren Qualitätsanforderungen die Häufigkeit zerstörender Prüfungen.

Prozessüberwachung: Der Einsatz von Schweißqualitätsmonitoren ist eine weitere Option, die immer mehr geschätzt und weit verbreitet wird. Durch die Überwachung der Schweißparameter in Echtzeit und die Festlegung von Ober- und Untergrenzen können Abweichungen Alarme auslösen und so Schweißfehler reduzieren. Diese Schweißdaten können auch zur Qualitätsrückverfolgbarkeit gespeichert werden.

Regelmäßige Wartung und Inspektion

Nach längerem Gebrauch müssen Punktschweißgeräte in folgenden Bereichen regelmäßig überprüft werden:

- Leitfähiger Stromkreis:Schweißspritzer können in isolierte Teile und Lücken eindringen, Kurzschlüsse verursachen und den Schweißstrom verringern und destabilisieren. Schweißschlacke entfernen. Durch häufige Elektrodenwechsel können leitende Verbindungen abgenutzt und oxidiert werden, was eine Wiederaufbereitung erforderlich macht. Ziehen Sie die Schrauben an weichen Kupferbändern und harten Kupferstangen fest, um ein Lösen bei längerem Gebrauch zu vermeiden.

- Schweißzylinderführung:Auf Leichtgängigkeit und Lücken prüfen. Schlechtes Gleiten beeinträchtigt die Schweißnahtdurchführung; Zu große Lücken beeinträchtigen die Form der Schweißnaht und die Ausrichtung des Teils.

- Wasserkreislauf:Sorgen Sie für einen reibungslosen Wasserfluss. Reinigen Sie die Durchflussmesser auf Klarheit, überprüfen Sie jeden Durchflussweg und beseitigen Sie Verstopfungen oder ersetzen Sie Rohre. Unzureichendes Kühlwasser kann zur Überhitzung von Transformatoren und Elektroden führen, wodurch die Lebensdauer verkürzt oder ein Durchbrennen verursacht wird. Auf Lecks prüfen und diese beheben.

- Schweißstrom:Überprüfen Sie den Schweißstrom mit einem externen Prüfgerät, um sicherzustellen, dass er den Standards entspricht. Längerer Gebrauch kann den Ausgangsstrom verringern, sodass möglicherweise regelmäßige Bewertungen und Upgrades oder Reparaturen erforderlich sind.

- Luftkreislauf:Überprüfen und beheben Sie Luftlecks, da Lecks zu instabilem Druck und Energieverlust führen.

- Sauberkeit:Halten Sie die Ausrüstung sauber. Klare Markierungen und saubere Geräte reduzieren menschliche Fehler.

Sommer

Dies sind einige Empfehlungen für Benutzer von Widerstandsschweißgeräten. Mit über 20 Jahren Erfahrung in der Schweißbranche bieten wir ein umfassendes Leistungsspektrum, einschließlich Schweißprobenvorbereitung, Maschinenauswahl, kundenspezifische, nicht standardmäßige automatisierte Schweißgeräte, Installation und Inbetriebnahme, Wartung, unterstützende Ausrüstung und Teile. Nehmen Sie gerne Kontakt zu uns auf!

Zeitpunkt der Veröffentlichung: 09.07.2024