Soldar acero inoxidable requiere técnicas especializadas y una preparación cuidadosa debido a sus propiedades únicas.Acero inoxidableSe utiliza ampliamente en industrias como la de procesamiento de alimentos, farmacéutica, aeroespacial y de construcción debido a su alta resistencia a la corrosión, solidez y atractivo estético. Sin embargo, estas mismas cualidades también hacen que la soldadura sea más difícil en comparación con el acero dulce.

En esta guía, nosotros'Cubriremos los principios fundamentales de la soldadura de acero inoxidable, los desafíos que presenta y las mejores prácticas para lograr soldaduras de alta calidad. Ya sea un principiante o un soldador experimentado, comprender estos conceptos le ayudará a obtener resultados consistentes al trabajar con acero inoxidable.

Propiedades del acero inoxidable

El acero inoxidable contiene al menos un 10,5% de cromo, que forma una capa pasiva de óxido en la superficie, lo que le confiere resistencia a la corrosión. Varios tipos de acero inoxidable, como el austenítico, ferrítico, martensítico y dúplex, ofrecen diferentes combinaciones de resistencia, soldabilidad y resistencia a la corrosión.

Las propiedades del acero inoxidable que afectan la soldadura incluyen:

Alta expansión térmica: el acero inoxidable se expande más que el acero al carbono cuando se calienta, lo que aumenta el riesgo de deformación y distorsión durante la soldadura.

Baja conductividad térmica: el calor no se disipa fácilmente, lo que genera una concentración de calor en la junta soldada, lo que puede provocar quemaduras.

Sensibilidad al calor: el aporte excesivo de calor puede causar decoloración o reducir la resistencia a la corrosión.

Formación de carburos: la formación de carburo de cromo puede ocurrir a altas temperaturas, lo que reduce la resistencia a la corrosión (fenómeno conocido como sensibilización).

Tipos de acero inoxidable para soldar

1. Acero inoxidable austenítico (Serie 300)

Características: No magnético, muy resistente a la corrosión y fácil de trabajar.

Grados comunes: 304 y 316.

Soldabilidad: Buena, pero propensa a distorsionarse debido a la alta expansión térmica.

2. Acero inoxidable ferrítico (Serie 400)

Características: Magnético, menor resistencia a la corrosión que los tipos austeníticos pero mayor conductividad térmica.

Grados comunes: 430.

Soldabilidad: Moderada; Requiere tratamiento térmico previo y posterior a la soldadura para evitar grietas.

3. Acero inoxidable martensítico

Características: Alta resistencia, resistencia al desgaste y resistencia a la corrosión limitada.

Grados comunes: 410 y 420.

Soldabilidad: Difícil; Requiere un control cuidadoso del calor para evitar grietas.

4. Acero inoxidable dúplex

Características: Una mezcla de propiedades austeníticas y ferríticas, que ofrece alta resistencia y resistencia a la corrosión.

Grados comunes: 2205.

Soldabilidad: Requiere un bajo aporte de calor para evitar la fragilización.

Métodos de soldadura para acero inoxidable

Ideal para: láminas delgadas de acero inoxidable y aplicaciones que requieren alta precisión.

Ventajas: Soldaduras limpias y precisas con mínimas salpicaduras.

Consideraciones: Requiere un operador capacitado y una velocidad de soldadura más lenta.

Ideal para: proyectos más grandes donde la velocidad es importante.

Ventajas: Más rápida que la soldadura TIG y más fácil de aprender.

Consideraciones: Puede producir salpicaduras y requiere gas protector (a menudo argón o una mezcla con CO₂).

3. Soldadura con electrodo revestido (SMAW)

Ideal para: proyectos al aire libre y piezas de acero inoxidable más gruesas.

Ventajas: No'No requiere gas de protección, lo que lo hace adecuado para trabajos al aire libre.

Consideraciones: Puede ser difícil de controlar en acero inoxidable delgado.

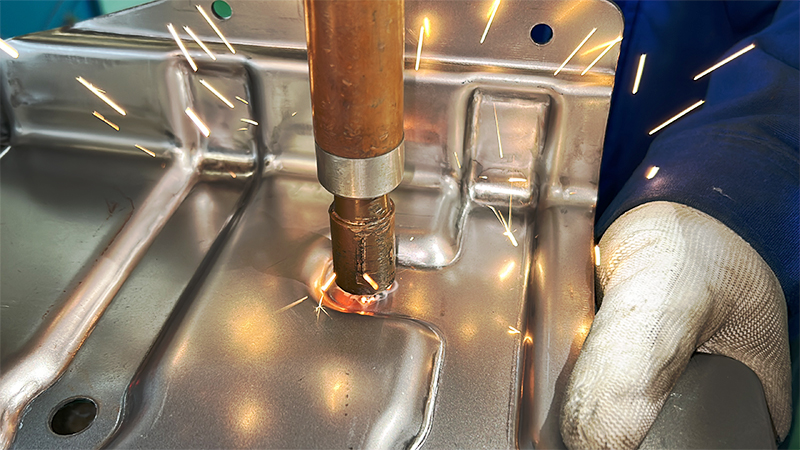

Ideal para: láminas delgadas en aplicaciones industriales y automotrices.

Ventajas: Rápido y eficaz para uniones superpuestas.

Consideraciones: Limitado a tipos de juntas específicos.

Mejores prácticas para soldar acero inoxidable

Preparación

Limpie las superficies a fondo para eliminar la suciedad, la grasa y la oxidación. Los contaminantes pueden causar defectos de soldadura y reducir la resistencia a la corrosión.

Utilice herramientas específicas (cepillos, amoladoras) para acero inoxidable para evitar la contaminación de otros metales.

Selección del gas de protección

Para soldadura TIG, utilice 100% argón o una mezcla de argón y helio.

Para soldadura MIG, una mezcla de argón y CO₂u oxígeno mejora la penetración y estabilidad de la soldadura.

Controlar la entrada de calor

Utilice el menor aporte de calor posible para evitar deformaciones, decoloración y formación de carburo.

Si es posible, utilice soldadura por impulsos para controlar el flujo de calor con mayor precisión.

Minimizar la distorsión

Sujete firmemente las piezas de trabajo para minimizar el movimiento durante la soldadura.

Utilice el paso atrás (soldando secciones pequeñas en direcciones alternas) para distribuir el calor de manera más uniforme.

Limpieza y acabado posteriores a la soldadura

Elimine cualquier decoloración con cepillos de alambre de acero inoxidable o limpiadores químicos para restaurar la resistencia a la corrosión.

Utilice técnicas de pasivación para eliminar la contaminación de la superficie y mejorar la capa de óxido.

Evitar grietas y sensibilización

Para secciones más gruesas, precalentar el metal puede ayudar a reducir el riesgo de agrietamiento.

Utilice grados con bajo contenido de carbono (como 304L o 316L) para evitar la formación de carburo de cromo.

Defectos comunes en la soldadura de acero inoxidable

Deformación y distorsión: causadas por un aporte excesivo de calor y expansión térmica.

Quemado: Ocurre cuando el calor derrite el material, lo que a menudo se ve en metales delgados.

Agrietamiento: normalmente debido a una mala gestión del calor o a la contaminación.

Porosidad: Causada por gases atrapados en el baño de soldadura, a menudo debido a un gas de protección inadecuado.

Decoloración: el sobrecalentamiento puede causar oxidación, lo que da como resultado una superficie con los colores del arcoíris.

Aplicaciones de la soldadura de acero inoxidable

Equipos de procesamiento de alimentos: el acero inoxidable se usa comúnmente para tanques, tuberías y superficies en la producción de alimentos debido a su resistencia a la corrosión y facilidad de limpieza.

Dispositivos médicos y farmacéuticos: los instrumentos quirúrgicos, los implantes y los recipientes estériles requieren soldaduras limpias y precisas.

Industria aeroespacial: el acero inoxidable se utiliza en componentes de aeronaves por su solidez y resistencia a altas temperaturas.

Arquitectura y Construcción: Pasamanos, fachadas y otros elementos estructurales utilizan acero inoxidable para mayor durabilidad y estética.

Industria automotriz: los sistemas de escape, los tanques de combustible y los adornos decorativos suelen estar hechos de acero inoxidable.

Conclusión

Soldar acero inoxidable es tanto una ciencia como un arte, y requiere una comprensión de las propiedades y desafíos únicos del material. Con las técnicas, la preparación y el equipo adecuados, puede lograr soldaduras duraderas y de alta calidad que mantengan el material.'s fuerza y resistencia a la corrosión.

Ya sea que esté fabricando componentes para la industria alimentaria, construyendo un elemento arquitectónico o piezas automotrices de alto rendimiento, la soldadura de acero inoxidable ofrece una combinación de belleza, durabilidad y funcionalidad. Seguir las mejores prácticas y seleccionar el método de soldadura adecuado garantizará resultados exitosos para sus proyectos de soldadura de acero inoxidable.

Hora de publicación: 15 de octubre de 2024