soldadura por puntosEs un tipo de soldadura por resistencia, al igual que un proceso bien establecido que se utiliza para unir varios metales, lo que lo convierte en un método esencial en la metalurgia industrial moderna. Este artículo proporciona algunos consejos para lograr soldaduras por resistencia fuertes, atractivas y estables:

Elige lo correctoLugarSoldaduraMáquina

Seleccionar el dispositivo de soldadura por puntos por resistencia adecuado es fundamental. Evite las máquinas que sean demasiado grandes y con demasiadas funciones, ya que esto puede desperdiciar la inversión. Del mismo modo, no elija una máquina que sea simplemente adecuada, ya que puede no permitir una futura expansión o no tener una buena resistencia a la fatiga.

La mejor opción es una máquina capaz de soldar con especificaciones estrictas, con aproximadamente un 25% de capacidad adicional en corriente de soldadura y presión más allá de la corriente.soldadura de chapa.

Usar una máquina de gran tamaño puede causar tantos problemas como una máquina demasiado pequeña. Por ejemplo, si el diámetro del cilindro es demasiado grande, debe funcionar a una presión de aire inferior a 0,2 MPa para lograr la presión de soldadura requerida. Esto puede resultar en una mala respuesta del mecanismo de aplicación de presión. Si el cilindro no actúa rápidamente cuando el metal alcanza un estado plástico y necesita un forjado rápido, la resistencia y estabilidad de la soldadura pueden verse afectadas.

Muchas empresas, para facilitar la gestión del equipo y uniformar los parámetros de soldadura, seleccionan el equipo basándose en modelos estándar en lugar de en los requisitos del proceso de soldadura. Esto puede provocar una mala compatibilidad al soldar las piezas más grandes y más pequeñas. Este es un error común que cometen los ingenieros sin experiencia. El enfoque correcto es hacer coincidir el tamaño del equipo con las piezas de trabajo que se van a soldar.

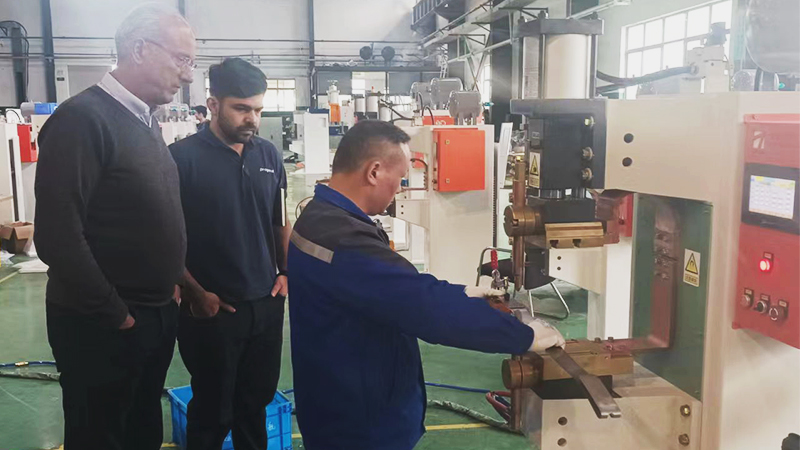

Capacítese enLugarSoldadura

En primer lugar, es fundamental recibir formación en principios y técnicas de soldadura. Comprender los principios de la soldadura por puntos por resistencia es esencial para ajustar correctamente los procesos de soldadura y utilizar el equipo correctamente.

La soldadura por puntos puede parecer sencilla, ya que parece que cualquiera puede operar y ajustar elmáquina de soldadura por puntos: coloque las piezas entre los electrodos, presione el botón de inicio y las piezas se sueldan entre sí. Sin embargo, esto es engañoso. Es fundamental comprender la importancia de los elementos y parámetros de soldadura y ajustar cada uno a su valor óptimo.

Piense en ello como cocinar: los mismos ingredientes, pero diferentes condimentos, niveles de calor y tiempos de cocción pueden producir sabores muy diferentes.

Los tres elementos clave de la soldadura por puntos son la corriente de soldadura, el tiempo de soldadura y la presión de soldadura. Los parámetros adicionales incluyen el tiempo de prepresión, el tiempo de intervalo de soldadura y el tiempo de retención posterior a la soldadura.

Al combinar estos parámetros, puede lograr especificaciones de soldadura dura, media o blanda, lo que resulta en diferentes efectos de soldadura, tales como:

Especificaciones duras:Deformación mínima de la pieza, bajo impacto térmico, velocidad de soldadura rápida, pero requiere equipos de alta potencia, resistentes y de alta presión.

Especificaciones suaves:Deformación significativa de la pieza, indentación profunda de la soldadura, decoloración, velocidad de soldadura más lenta, pero menores requisitos de potencia y rigidez para el equipo.

Especificaciones medianas:Los efectos y los requisitos de equipamiento se encuentran entre los dos extremos anteriores.

Libros profesionales como "Welding Handbook" brindan recomendaciones de parámetros y los ingenieros de servicio técnico de Agera ofrecen capacitación y orientación profesional a los usuarios.

Elige lo correctoSoldadura por puntosElectrodos

Hacer coincidir el material del electrodo con el material de la pieza es crucial para obtener resultados de soldadura óptimos y eficiencia energética.

Para soldadura por puntosaluminioyláminas galvanizadas, utilice electrodos de cobre dispersos en alúmina, que resisten la adherencia.

Paraacero inoxidabley láminas de acero con bajo contenido de carbono, utilizan electrodos de cobre de cromo y circonio, que ofrecen una alta rentabilidad.

Paracobre, Se necesitan electrodos de tungsteno y molibdeno para ayudar con la soldadura debido a sus propiedades térmicas.

El diseño y la fabricación de las formas de los electrodos también son críticos, ya que determinan el tamaño y la apariencia de la pepita de soldadura y su resistencia.

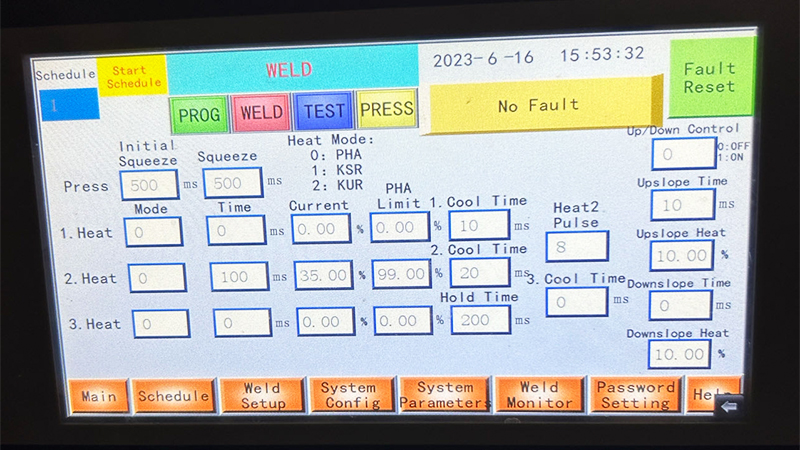

Establecer parámetros de soldadura

Los parámetros de soldadura se pueden establecer basándose en la experiencia o en datos de fuentes públicas. Si no hay referencias disponibles, sólo podrá encontrar los mejores parámetros de soldadura a través de múltiples soldaduras de prueba con diferentes configuraciones. Al realizar la prueba, siga estos principios:

Comience poco a poco: comience con valores más pequeños y conservadores para parámetros como la corriente de soldadura, el tiempo y la presión, y aumentelos gradualmente. Este enfoque ayuda a evitar daños al equipo, electrodos y piezas.

Ajuste un parámetro a la vez: ajustar varios parámetros simultáneamente puede generar juicios incorrectos, especialmente para operadores sin experiencia. Si un ajuste no funciona, pruebe con otro mientras observa cuidadosamente los cambios en la calidad de la soldadura.

Permitir márgenes de parámetros: asegúrese de que haya un margen para que los parámetros se adapten a las variaciones en las piezas.

Una vez confirmados los mejores parámetros de soldadura, solidifique estos datos y utilícelos como base para la producción.

Mantener electrodos

Cambie periódicamente la forma de los electrodos deformados para mantenerlos en su tamaño original y limpie la suciedad y los residuos de aleaciones de cobre de sus superficies. Este mantenimiento es crucial para una soldadura estable.

Los electrodos que trabajan a alta presión y temperatura pueden deformarse, aumentando su área de contacto con las piezas y reduciendo la densidad de corriente de soldadura. Además, los revestimientos superficiales, el aceite y el óxido de las piezas pueden adherirse a los electrodos, aumentando la resistencia de contacto y limitando la corriente de soldadura. Estos problemas afectan directamente la calidad de la soldadura.

El uso de un reparador de electrodos especializado puede restaurar rápidamente la forma del electrodo y eliminar la suciedad de la superficie. Evite utilizar una lima para la limpieza manual, ya que no puede garantizar la forma y el acabado superficial adecuados de los electrodos.

Utilice equipo de inspección de soldadura

Las uniones de soldadura por puntos normalmente no se someten a pruebas no destructivas. Los métodos de inspección comunes incluyen inspección visual, llaves dinamométricas (para soldar tuercas), máquinas de prueba de tracción y probadores metalográficos.

Pruebas de tracción y compresión: realice estas pruebas antes de comenzar un día completo de producción para confirmar la confiabilidad de los parámetros de soldadura con un conjunto de datos de prueba. Al final de cada turno, vuelva a probar las piezas soldadas con los parámetros actuales para garantizar la coherencia. Para piezas críticas con mayores requisitos de calidad, aumente la frecuencia de las pruebas destructivas.

Monitoreo de Procesos: El uso de monitores de calidad de soldadura es otra opción, cada vez más valorada y utilizada. Al monitorear los parámetros de soldadura en tiempo real y establecer límites superiores e inferiores, cualquier desviación puede activar alarmas, lo que reduce los defectos de soldadura. Estos datos de soldadura también se pueden almacenar para la trazabilidad de la calidad.

Mantenimiento e inspección regulares

Después de un uso prolongado, los equipos de soldadura por puntos necesitan controles periódicos en estas áreas:

- Circuito conductor:Las salpicaduras de soldadura pueden invadir las piezas y los huecos aislados, provocando derivaciones, reduciendo y desestabilizando la corriente de soldadura. Retire la escoria de soldadura. Los cambios frecuentes de electrodos pueden desgastar y oxidar las conexiones conductoras, lo que requiere reprocesamiento. Apriete los pernos de las correas de cobre blando y las barras de cobre duro para evitar que se aflojen debido al uso prolongado.

- Guía del cilindro de soldadura:Verifique que haya movimientos suaves y espacios. El mal deslizamiento afecta el seguimiento de la soldadura; Los espacios excesivos afectan la forma de la soldadura y la alineación de las piezas.

- Circuito de Agua:Asegúrese de que el agua fluya sin problemas. Limpie los medidores de flujo para mayor claridad, verifique cada ruta de flujo y elimine obstrucciones o reemplace las tuberías. Una cantidad insuficiente de agua de refrigeración puede sobrecalentar los transformadores y los electrodos, reduciendo la vida útil o provocando quemaduras. Verifique y repare las fugas.

- Corriente de soldadura:Verifique la corriente de soldadura con un probador externo para asegurarse de que cumpla con los estándares. El uso prolongado puede disminuir la corriente de salida, por lo que es posible que se necesiten evaluaciones, actualizaciones o reparaciones periódicas.

- Circuito de aire:Verifique y repare las fugas de aire, ya que las fugas provocan presión inestable y pérdida de energía.

- Limpieza:Mantenga el equipo limpio. Las marcas claras y el equipo limpio reducen los errores humanos.

Verano

Estas son algunas recomendaciones para los usuarios de equipos de soldadura por resistencia. Con más de 20 años de experiencia en la industria de la soldadura, ofrecemos una gama completa de servicios, que incluyen preparación de muestras de soldadura, selección de máquinas, equipos de soldadura automatizados no estándar personalizados, instalación y puesta en marcha, mantenimiento, equipos de soporte y piezas. ¡No dudes en contactarnos!

Hora de publicación: 09-jul-2024