Metallide ühendamiseks on palju võimalusi ja keevitamine on vajalik tehnika paljude metallosade ühendamiseks. Kui olete keevitustööstuses uus, ei pruugi te aru saada, kui palju erinevaid keevitusprotsesse on metallide ühendamiseks. See artikkel selgitab 8 peamist keevitusprotsessi, andes teile põhjalikuma ülevaate keevitustööstusest.

Kaarkeevitus

Kaarkeevituskasutab elektrikaar soojuse genereerimiseks, metallide sulatamiseks ja kokkusulatamiseks. See on kõige levinum keevitusprotsess ja hõlmab selliseid tehnikaid nagu käsitsi kaarkeevitus ja gaaskaitsega keevitamine.

Käsitsi kaarkeevitus sobib ideaalselt konstruktsiooniterase jaoks.

Gaasikaitsega keevitamine töötab hästi selliste materjalide puhul nagu roostevaba teras ja alumiinium.

Näpunäited: Kaitske keevisõmbluskohta oksüdatsiooni ja sädemete eest ning kontrollige parima tulemuse saavutamiseks voolu ja pinge sätteid.

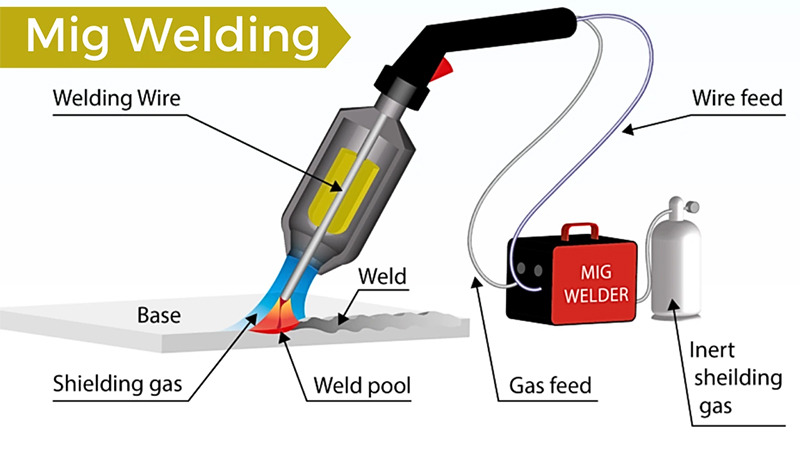

MIG/MAG keevitamine

MIG/MAG-keevitus hõlmab pideva traatelektroodi söötmist läbi keevituspõleti, samal ajal kui kaar sulab traadi ja metallpinna keevisõmbluse moodustamiseks. Kaitsegaas voolab läbi põleti, et kaitsta keevisõmblust saastumise eest.

MIG-keevituson populaarne sellistes tööstusharudes nagu laevaehitus, torustike ehitus ja teraskonstruktsioonid.

Suurepärane suurte, liikumatute toorikute ja remondiprojektide jaoks.

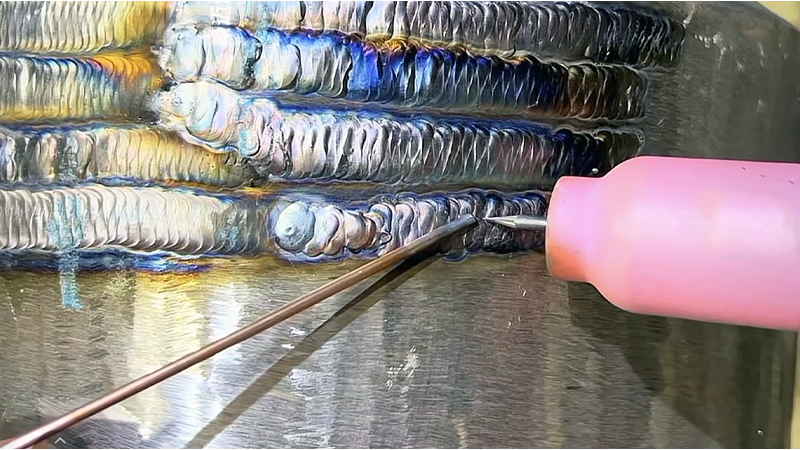

TIG-keevitus

TIG-keevitusvõi volfram-inertgaasi keevitamisel kasutatakse ülitäpsete keevisõmbluste loomiseks mittekuluvat volframelektroodi. Kaitsegaas, nagu argoon, kaitseb keevisõmbluse piirkonda saastumise eest.

Suur täpsus muudab selle ideaalseks õrnadele materjalidele nagu alumiinium ja roostevaba teras.

Tavaliselt kasutatakse autotööstuses, kosmosetööstuses ja täppistööstuses.

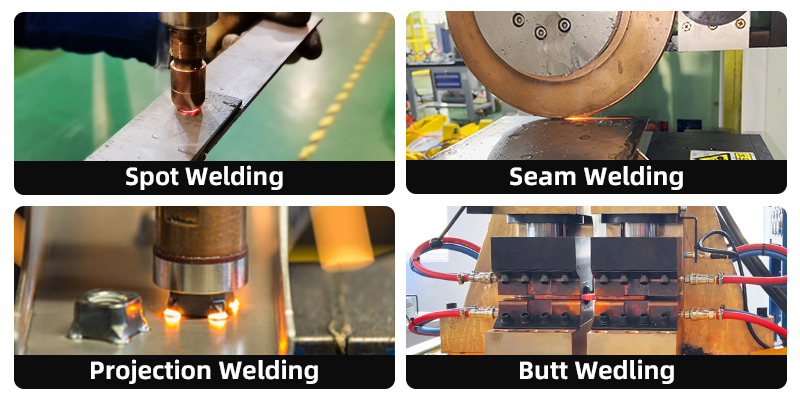

Takistuskeevitus

In takistuskeevitus, kaks metallitükki surutakse elektroodide vahele ja elektrivool tekitab nende ühendamiseks soojust. Peamised tüübid on punkt-, projektsioon-, põkk- ja õmbluskeevitus.

Takistuskeevitus on kiire, ei vaja täitematerjali ja seda on lihtne automatiseerida.

Seda kasutatakse laialdaselt autoosade, elektroonika ja kodumasinate valmistamisel. Näiteks sobib see suurepäraselt automutrite keevitamiseks.

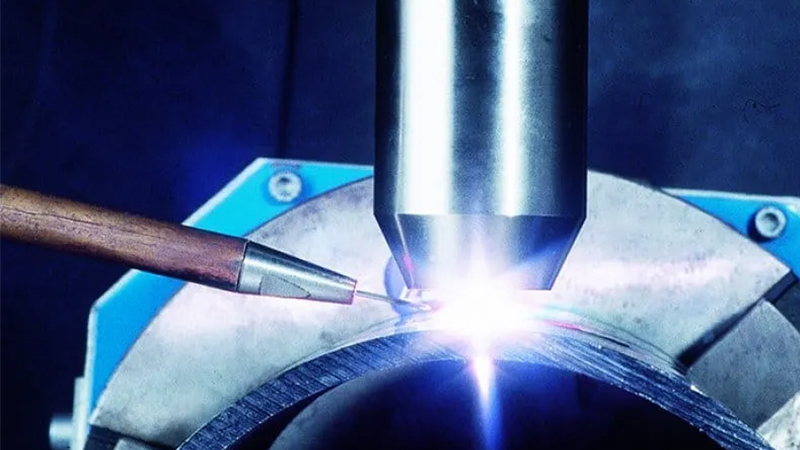

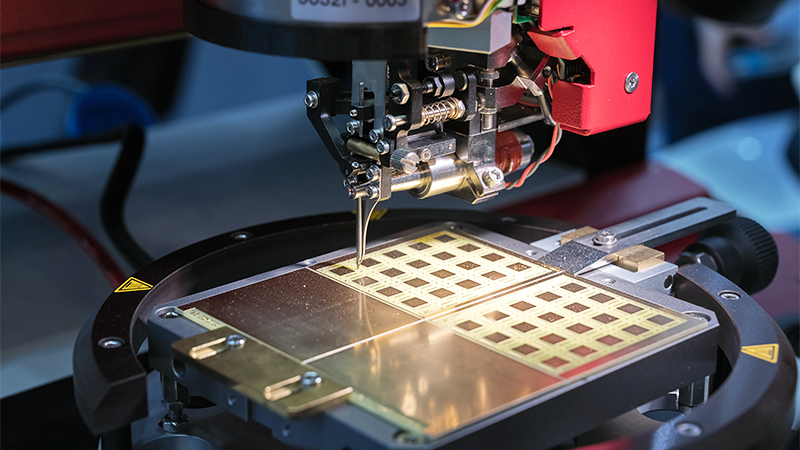

Laserkeevitus

Laserkeevituson meetod, mis kasutab laserkiirt energiaallikana metallide või plastide täpseks kuumutamiseks ja ühendamiseks. Võrreldes traditsioonilise kaarkeevitusega on laserkeevitus kiirem ja tõhusam. Seda saab hõlpsasti kombineeridarobotkeevitajaja see on lasermaterjalide töötlemise võtmetehnika. Laserkeevitus ei vaja elektroode ega puutu kokku töödeldava detaili materjaliga. Õhukeste materjalide või peenikeste juhtmete keevitamisel ei põhjusta see tagasisulamist nagu kaarkeevitus.

Plasma keevitamine

Plasmakeevitus tekitab plasmat läbi suure energiaga kaare, mis sulatab töödeldava detaili. Metallide ühendamiseks lisatakse täitematerjali.

Töötab metallide, plastide ja keraamikaga.

Kasutatakse sageli kosmose-, auto- ja elektroonikatööstuses.

Ultraheli keevitamine

Ultraheli keevitamine rakendab kahele rõhu all olevale pinnale kõrgsageduslikke vibratsioone, mis põhjustab nende sulamiseta sulamise. See tehnika töötab metallide, plastide ja isegi erinevate materjalide puhul.

Toodab täpseid, puhtaid liitekohti ja seda on lihtne automatiseerida.

Levinud tööstusharudes, mis nõuavad peent tahkiskeevitust.

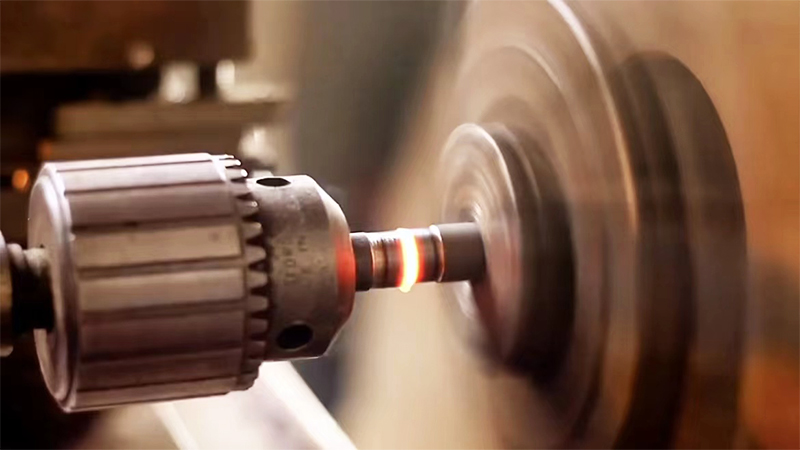

Hõõrdkeevitus

Hõõrdekeevitus tekitab soojust kahe pinna kiire hõõrdumise kaudu, pehmendades neid tugeva sideme loomiseks. See tahkisprotsess välistab vajaduse välise soojusallika järele.

Hoiab ära defektid nagu deformatsioon ja praod.

Laialdaselt kasutatav tööstuslikus tootmises, nagu lennukirattad ja raudteeteljed.

Kuidas valida õige keevitusprotsess

Keevitusmeetodi valimisel kaaluge:

Materjali tüüp (nt alumiinium, roostevaba teras)

Töödeldava detaili suurus ja paksus

Täpsusnõuded

Kas automatiseerimist on vaja

Mitme meetodi testimine võib aidata teil leida konkreetse projekti jaoks parima lahenduse.

Mõistes neid 8 peamist keevitusprotsessi, saate valida oma projekti jaoks õige meetodi ja uurida uusi võimalusi keevitustööstuses.

Korduma kippuvad küsimused

1. Milline keevitusprotsess on autoosade jaoks parim?

Takistuskeevitus on tänu kiirele kiirusele, esteetilisele viimistlusele ja lihtsale automatiseerimisele parim valik autoosade jaoks.

2. Milliseid materjale saab keevitada?

Saate keevitada mitmesuguseid metalle, sealhulgas roostevaba terast, vaske, alumiiniumi ja tsingitud terast.

3. Kas kõigis keevitusprotsessides kasutatakse täitevardaid?

Ei. Näiteks takistuskeevitus ei vaja täitevardaid.

4. Kust saab keevitusoskusi juurde õppida?

Võite osaleda spetsiaalsetes kutsekoolides või saada praktilisi kogemusi tootmisrajatistes.

Postitusaeg: 21. oktoober 2024