Lehtmetalli keevitamist kasutatakse paljudes tööstusharudes. Kui teil on vaja metallosi ühendada, kaaluge, kuidas neid keevitada. Keevitustehnoloogia on muutunud väga arenenud ning õige keevitusmeetodi valimine võib muuta teie töö palju lihtsamaks ja tõhusamaks. See artikkel aitab teil mõista lehtmetalli keevitamist ja aitab teil leida õige keevitusmeetodi.

Mis on lehtmetalli keevitamine?

Leht metaalkeevituson materjali töötlemise tehnoloogia, mis viitab ühendamiselekaksvõi mitu eraldi metallosa mingil meetodil üheks. Tööstustehnoloogia arenedes on üha laiemalt kasutusel keevitustehnoloogia, mis on töötleva tööstuse metallitöötlemises oluliseks protsessiks.

Millised on metalli keevitamise meetodid?

Metallide keevitusmeetodeid on mitmesuguseid, vastavalt metalli olekule ja protsessi omadustele keevitusprotsessis, metalli keevitusmeetodid jagunevad peamiselt kolme kategooriasse: sulakeevitus, survekeevitus ja kõvajoodisjootmine.

Sulandkeevitus

Sulandkeevitus on meetod metallosade ühendamiseks kuumutamise ja kokkusulatamise teel. See meetod ei vaja survet. Kahe töödeldava detaili liidesed kuumutatakse, mistõttu metall tekitab märkimisväärse aatomjõu, moodustades kuumutatud alal vedela oleku. Kahe tooriku metalliaatomid hajuvad täielikult ja ühinevad. Kui sulametall jahtub, moodustab see tugeva keevisühenduse.

Levinud sulatuskeevitustehnikad hõlmavad kaarkeevitust, gaaskeevitust ja laserkeevitust.

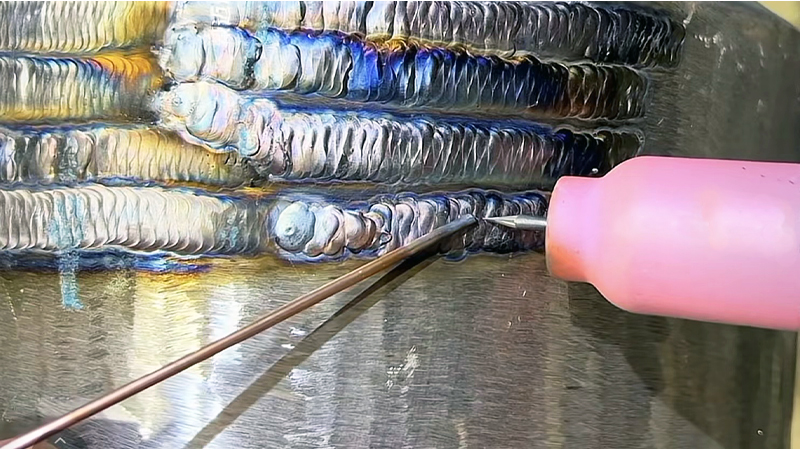

Kaarkeevitus

Kaarkeevitustoiteallikaks on elektriallikas, mis tühjendab elektroodi ja kahe töödeldava detaili vahel, moodustades kaare. See kaar muundub soojuseks, sulatades elektroodi ja toorikud, ühendades metallid omavahel. Keevitusprotsessi ajal tekitavad madalpinge ja suur vool kõrgeid temperatuure ja intensiivset valgust, põletades elektroodi ja toorikuid, moodustades sulavanni, mis jahtub keevisõmbluse moodustamiseks.

Sellel keevitusmeetodil on lai valik rakendusi ja seda saab kasutada erinevate metallide, näiteks roostevaba terase, alumiiniumi, vase ja kõrge süsinikusisaldusega terase keevitamiseks. Kuna kaarkeevitusseadmed on kaasaskantavad ja hõlpsasti kasutatavad, kasutatakse seda laialdaselt sellistes tööstusharudes nagu masinate tootmine, ehitus ja laevaehitus. Näiteks kasutatakse seda ehituses armatuuride ühendamiseks. Lisaks kasutatakse kaarkeevitust sageli seadmete remondil ja raudteede hooldamisel.

Kaarkeevitus nõuab tavaliselt kaarkeevitusmasinat, keevitusvardaid ja näokaitset. See on odav ja laialdaselt kasutatav keevitusmeetod. Kuid keevisõmbluse kvaliteet sõltub oma tehnilise raskuse tõttu suuresti keevitaja oskuste tasemest.

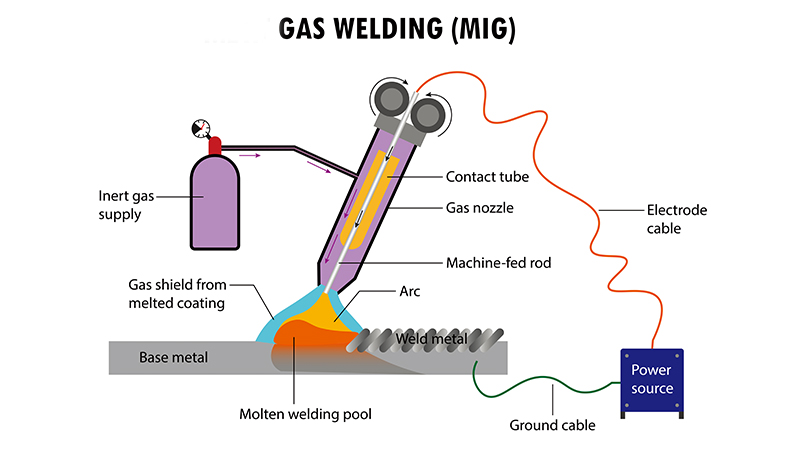

Gaaskeevitus

Gaaskeevituskasutab kahte tüüpi gaasi: küttegaasi ja oksüdeerivat gaasi. Nende gaaside põlemisel tekib soojus, mida kasutatakse metallmaterjalide ja keevitusvarda sulatamiseks, mida pidevalt kahe töödeldava detaili vahele toidetakse, lõpetades metalliühenduse.

Gaaskeevitust kasutatakse sageli metallide, nagu teras, alumiinium ja vask, keevitamiseks. See pakub selliseid eeliseid nagu paindlikkus rakenduses, töökeskkonna piirangute puudumine ja lihtne kasutamine. Lisaks ei vaja see elektrit, mistõttu seda kasutatakse laialdaselt välitöödel ja ehitusplatsidel metallühenduste jaoks. Kui teil on vaja metalltoru remontida, on gaaskeevitus suurepärane valik.

Gaaskeevitusel on aga omad piirangud. Keevisõmbluse kvaliteeti mõjutab oluliselt keevisvarda kvaliteet ja keevisliited on altid deformatsioonile. Lisaks on tootmise efektiivsus suhteliselt madal.

Laserkeevitus

Laserkeevituskasutab soojusallikana laserkiirt. Laserkiir tabab metallist detailide servi, tekitades soojust ja moodustades keevisvanni. Kui laser eemaldub, sulametalli servad jahtuvad ja kleepuvad kokku. Seda meetodit saab kasutada kattuvate keevisõmbluste, põkk- ja tihendatud keevisõmbluste jaoks erinevates tööstuslikes rakendustes.

Laserkeevitus on kiire keevituskiiruse ja kõrge efektiivsusega ning seda saab kasutada ka mittemetallide keevitamiseks. See on täiustatud keevitustehnoloogia, mida kasutatakse laialdaselt sellistes tööstusharudes nagu autotööstus, elektroonika ja ehted. Kuid see ei suuda tungida läbi paksemate materjalide, seega sobib see kõige paremini õhukeseseinaliste materjalide jaoks. Võrreldes teiste keevitusmeetoditega kipuvad laserkeevitusseadmed olema kallimad.

Vajutage Keevitus

Erinevalt sulakeevitusest nõuab survekeevitus keevitusprotsessi ajal metallile teatud rõhu avaldamist. Metallmaterjalid ei sula vedelaks, vaid jäävad tahkeks. Survekeevitus hõlmab metalliliidete kuumutamist nende plastilisuse suurendamiseks ja seejärel surve avaldamist plastifitseeritud metallile, mille tulemuseks on tugevam keevisliide. Seetõttu on survel protsessis ülioluline roll.

Tööstusmajanduse arenguga on tekkinud palju uusi materjale ja tooteid, mis toovad kaasa pidevaid uuendusi survekeevitustehnoloogias. Peamised survekeevitusmeetodid hõlmavad praegu takistuskeevitust, difusioonkeevitust, hõõrdkeevitust ja ultrahelikeevitust.

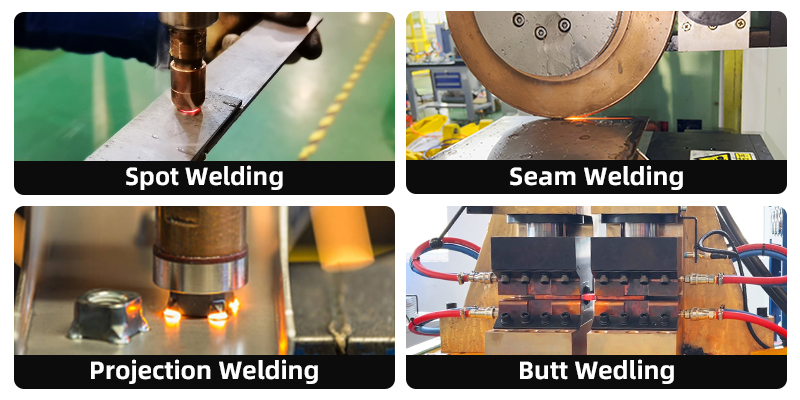

Takistuskeevitus

Takistuskeevituskasutab elektrivoolu metallist detailide ühenduspunkti soojendamiseks, avaldades samal ajal survet läbi elektroodide keevisõmbluse lõpetamiseks. Seda kasutatakse tavaliselt roostevaba terase, vase, alumiiniumi ja süsinikterase keevitamiseks. Tänu oma kõrgele ja ühtlasele keevituskvaliteedile on takistuskeevitusel oluline roll auto-, elektroonika- ja kosmosetööstuses. Tehnoloogia arenguga on takistuskeevitus üha enam kaasanud automatiseerimist, mis suurendab veelgi tootmise efektiivsust.

Takistuskeevitus võib jagada neljaks meetodiks:punktkeevitus, projektsioonkeevitus,õmbluse keevitaminejapõkkkeevitus. Näiteks kui peate keevitama autodetaili, näiteks kinnitama mutri metallplaadile, võite kasutada projektsioonkeevitust. Kuid takistuskeevitusseadmed on üldiselt mahukad ja neid ei ole lihtne teisaldada, mistõttu on nende kasutamine piiratud teatud seadistustega. Iga kord, kui keevitate erinevaid metallmaterjale või paksuseid, tuleb parameetreid reguleerida, muutes selle sobivamaks metallkomponentide suure mahuga keevitamiseks.

Difusioonkeevitus

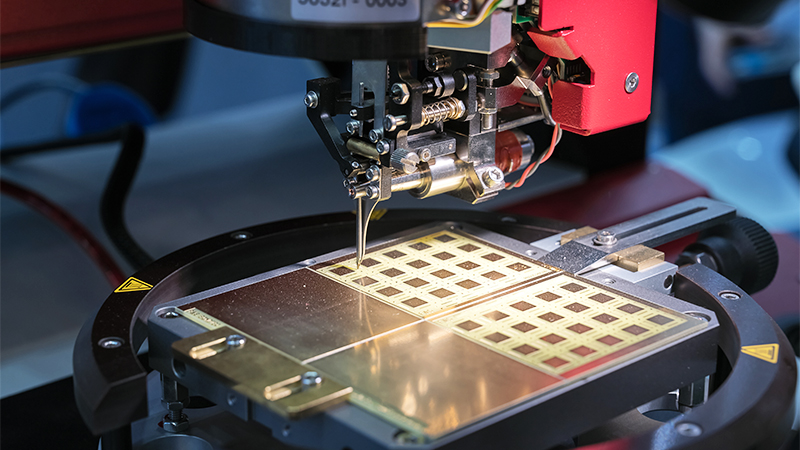

Difusioonkeevitus, tuntud ka kui difusioonside, hõlmab keevitamise ajal metallpindadele kuumutamist ja surve avaldamist. See protsess võimaldab metallmaterjalide aatomitel ja molekulidel difundeeruda ja siduda kõrgel temperatuuril ja rõhul. Difusioonkeevitust saab kasutada nii sarnaste kui ka erinevate materjalide jaoks, tavaliselt vase, alumiiniumi ja komposiitmaterjalide ühendamiseks.

Selle meetodiga saab üheaegselt keevitada mitu liigendit, näiteks keevitada 20 kihti 0,1 mm vaskfooliumi. Difusioonkeevitus loob tugevad liigesed, mis on deformatsioonikindlad, välistades tavaliselt vajaduse edasiseks töötlemiseks. Kuid sellel on ka puudusi, sealhulgas madal tootmistõhusus ja kõrged seadmekulud.

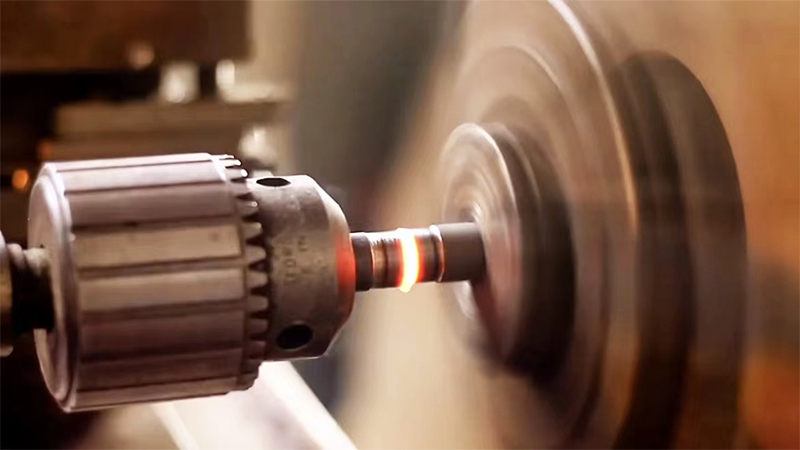

Hõõrdkeevitus

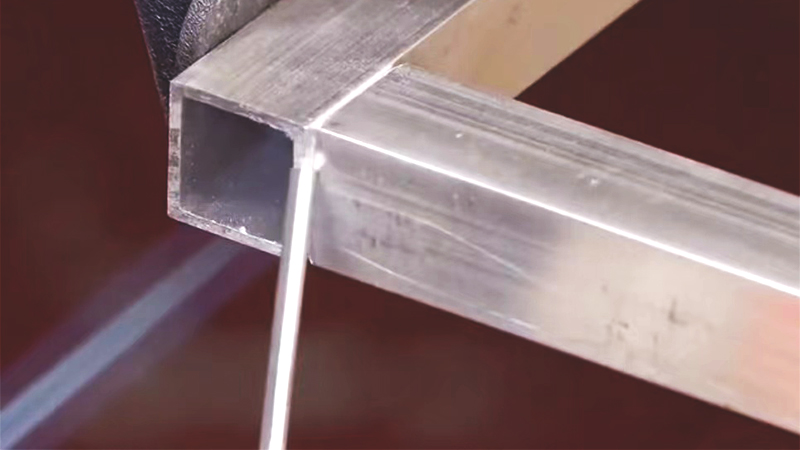

Hõõrdekeevituson keevitusprotsess, mis kasutab surve all olevate detailide suhtelisest hõõrdliikumisest tekkivat soojust. See on tõhus ja energiasäästlik meetod, mis võimaldab valmistada kvaliteetseid keevisõmblusi. Võrreldes põkk-kiirkeevitusega on hõõrdekeevitusel väiksem kuumusmõjuala ja see sobib paremini erinevate metallide ühendamiseks.

Hõõrdkeevitus on ainulaadne ja pakub selliseid eeliseid nagu madal energiatarve ja keskkonnasõbralikkus, muutes selle populaarseks sellistes tööstusharudes nagu mehaaniline tootmine, kosmosetööstus ja energeetika. Samas sobib see üldjuhul vaid sama läbimõõduga metallvarraste ja torude ühendamiseks. Kui töödeldavate detailide kuju ja montaažiasend on fikseeritud, muutub keevitamine keeruliseks.

Ultraheli keevitamine

Ultraheli keevitamisel kasutatakse ultrahelilainete tekitatud kõrgsageduslikke vibratsioone, et tekitada metalliga kokkupuutepindadel hõõrdumist, deformatsiooni ja kuumust. Keevitusprotsessi lõpuleviimiseks avaldavad survet ülemised ja alumised helisarved. See on ainulaadne keevitusmeetod, mis ei hõlma toorikuid ega väliseid soojusallikaid läbivat elektrivoolu ning sellel on mõned hõõrdkeevituse ja difusioonkeevituse omadused.

Ultraheli keevitaminesaab kasutada mitmesuguste materjalide jaoks, sealhulgas nii sarnaste kui ka erinevate metallide jaoks, nagu vask, alumiinium, kuld ja hõbe. Siiski kasutatakse seda sagedamini mittemetalliliste materjalide (nt ABS, PP ja PC) keevitamiseks, kus see annab veelgi paremaid tulemusi.

Keevitamine kõvajoodisega

Jootmineon keevitusmeetod, mille puhul täitemetalli, mille sulamistemperatuur on tooriku omast madalam, kuumutatakse ja sulatatakse, et täita kahe metallist tooriku vahelised tühimikud, lõpetades metallide ühendamise protsessi. Erinevalt sulakeevitusest ja survekeevitusest ei nõua see meetod töödeldavate detailide sulatamist ega surve avaldamist. Jootmist kasutatakse peamiselt kattuvate toorikute ühendamiseks, mille vahede suurus on tavaliselt vahemikus 0,01 kuni 0,1 millimeetrit.

Tänapäeval kasutatakse kõvajoodisjootmist üha enam sellistes tööstusharudes nagu masinad, elektroonika, instrumendid ja valgustus. Jootmise kvaliteet sõltub suuresti kasutatavast täitematerjalist. Seetõttu on metallist toorikute jootmisel oluline valida heade märgamisomadustega täitemetall, mis täidab tõhusalt vuuke. Kõvajoodisjoodisjootmine jaguneb täitematerjali sulamistemperatuuri alusel pehmeks ja kõvajoodisjootmiseks.

Pehme jootmine

Pehme jootmise puhul kasutatakse täitematerjale, mille sulamistemperatuur on alla 450 kraadi Celsiuse järgi. Pehme jootmise teel tekkinud liitekohtadel on väiksem tugevus ja kehv kuumakindlus. Seda kasutatakse tavaliselt täppiselektroonikatoodete elektriühenduste jaoks ja jootekolbidega jootmiseks. Kui tugevusnõuded ei ole kriitilised ja täitematerjali sulamistemperatuur on kõrgem kui joodetaval metallil, võib kasutada pehmet jootmist.

Raske Niildering

Kõrgjoodisega jootmisel kõrge sulamistemperatuuriga täitemetallidega, mida tuntakse kõvajoodisena, kasutatakse täitemetalle sulamistemperatuuriga üle 450 kraadi Celsiuse järgi. Kõvajootmise teel tekkinud liitekohad on pehmemjootmisega võrreldes tugevamad. Kõvajootmisel kasutatakse tavaliselt selliseid materjale nagu hõbe, alumiinium, vask ja nikkel. Täitemetalli valik sõltub töödeldava detaili materjalide omadustest ja vuugi jõudlusnõuetest. Kõvajootmine sobib üldiselt roostevaba terase, alumiiniumisulamite, vase ja muude kõrgete tugevusnõuetega materjalide jaoks. Seda kasutatakse kõrgetel temperatuuridel töötavate liigendite jaoks ja seda kasutatakse laialdaselt kosmose-, elektroonika- ja elektritööstuses.

Järeldus

Metallide keevitamist on erinevat tüüpi ja ülalmainitud on üks levinumaid meetodeid. Kuna keevitustehnoloogia areneb jätkuvalt, tekib üha rohkem keevitusmeetodeid. Metallist toorikute keevitamise kaalumisel on oluline arvesse võtta selliseid aspekte nagu tooriku materjal, kuju, töökeskkond ja palju muud. Sobiva keevitusmeetodi valimine nende tegurite põhjal on ülioluline.

Postitusaeg: 19. juuni 2024