جوش نقطه اینوعی جوشکاری مقاومتی است، همانطور که یک فرآیند کاملاً تثبیت شده برای اتصال فلزات مختلف استفاده می شود و آن را به یک روش ضروری در فلزکاری صنعتی مدرن تبدیل می کند. این مقاله نکاتی را برای دستیابی به جوش های مقاومتی قوی، جذاب و پایدار ارائه می دهد:

سمت راست را انتخاب کنیدنقطهجوشکاریماشین

انتخاب دستگاه جوش نقطه ای مقاومتی مناسب بسیار مهم است. از ماشینهایی که خیلی بزرگ هستند با ویژگیهای زیاد خودداری کنید، زیرا این کار میتواند سرمایهگذاری را هدر دهد. به طور مشابه، ماشینی را انتخاب نکنید که فقط کافی باشد، زیرا ممکن است اجازه انبساط در آینده را ندهد یا مقاومت خوبی در برابر خستگی داشته باشد.

بهترین انتخاب دستگاهی است که قادر به جوشکاری با مشخصات سخت باشد، با حدود 25 درصد ظرفیت اضافی در جریان جوشکاری و فشار بیش از جریان.جوشکاری ورق.

استفاده از یک ماشین بزرگ می تواند به اندازه یک ماشین خیلی کوچک مشکلات زیادی ایجاد کند. به عنوان مثال، اگر قطر سیلندر بیش از حد بزرگ باشد، باید در فشار هوای زیر 0.2 مگاپاسکال کار کند تا فشار جوشکاری مورد نیاز به دست آید. این می تواند منجر به پاسخ ضعیف مکانیزم اعمال فشار شود. اگر سیلندر در زمانی که فلز به حالت پلاستیکی می رسد و نیاز به آهنگری سریع دارد به سرعت عمل نکند، استحکام و پایداری جوش ممکن است آسیب ببیند.

بسیاری از شرکت ها برای سهولت مدیریت تجهیزات و پارامترهای یکنواخت جوشکاری، تجهیزات را بر اساس مدل های استاندارد به جای الزامات فرآیند جوشکاری انتخاب می کنند. این می تواند منجر به سازگاری ضعیف در هنگام جوشکاری بزرگترین و کوچکترین قطعات شود. این یک اشتباه رایج توسط مهندسان بی تجربه است. روش صحیح تطبیق اندازه تجهیزات با قطعات جوشکاری است.

آموزش ببیننقطهجوشکاری

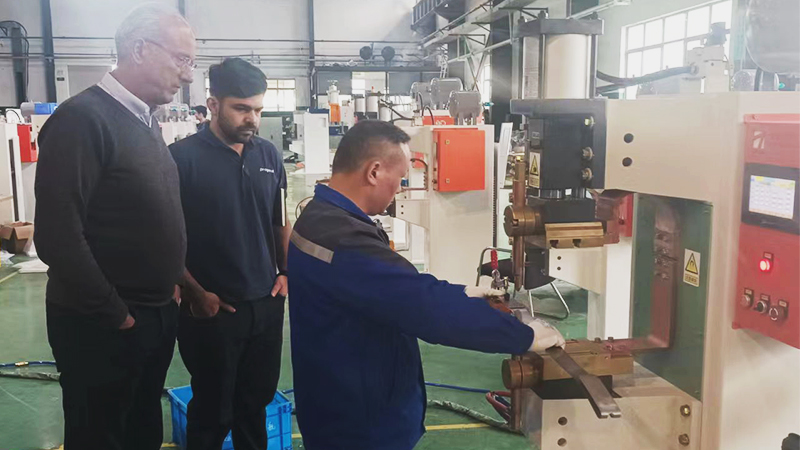

اول اینکه، آموزش اصول و تکنیک های جوشکاری بسیار مهم است. درک اصول جوشکاری نقطه ای مقاومتی برای تنظیم صحیح فرآیندهای جوشکاری و استفاده صحیح از تجهیزات ضروری است.

جوشکاری نقطهای ممکن است ساده به نظر برسد، زیرا به نظر میرسد هر کسی میتواند آن را کار کرده و تنظیم کنددستگاه جوش نقطه ای: قطعات را بین الکترودها قرار دهید، دکمه شروع را فشار دهید و قطعات به هم جوش داده شوند. با این حال، این فریبنده است. درک اهمیت عناصر و پارامترهای جوشکاری و تنظیم هر کدام به مقدار بهینه آن ضروری است.

به آن مانند پخت و پز فکر کنید: مواد یکسان، اما چاشنی های مختلف، سطح حرارت و زمان پخت متفاوت می تواند طعم های بسیار متفاوتی را ایجاد کند!

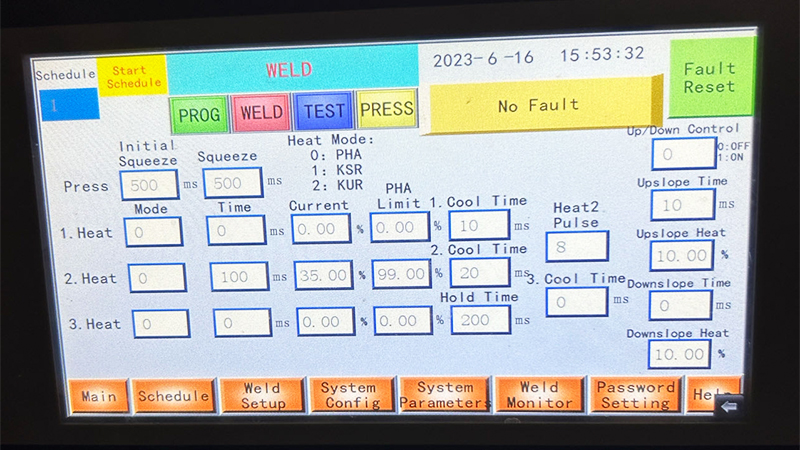

سه عنصر کلیدی جوش نقطه ای عبارتند از: جریان جوشکاری، زمان جوشکاری و فشار جوشکاری. پارامترهای اضافی شامل زمان قبل از فشار، زمان فاصله جوش و زمان نگهداری پس از جوش است.

با ترکیب این پارامترها می توانید به مشخصات جوش سخت، متوسط یا نرم دست یابید که منجر به اثرات جوشکاری متفاوتی می شود، مانند:

مشخصات سخت:حداقل تغییر شکل قطعه، تاثیر حرارت کم، سرعت جوش سریع، اما به تجهیزات پرقدرت، قوی و فشار بالا نیاز دارد.

مشخصات نرم:تغییر شکل قابل توجه قطعه، فرورفتگی عمیق جوش، تغییر رنگ، سرعت جوش کمتر، اما نیاز به توان و سختی کمتر برای تجهیزات.

مشخصات متوسط:اثرات و تجهیزات مورد نیاز بین دو حد فوق العاده قرار می گیرند.

کتابهای حرفهای مانند «راهنمای جوشکاری» توصیههای پارامتری را ارائه میکنند و مهندسان خدمات فنی Agera آموزش و راهنمایی حرفهای را به کاربران ارائه میدهند.

سمت راست را انتخاب کنیدجوش نقطه ایالکترودها

تطبیق مواد الکترود با مواد قطعه برای نتایج جوشکاری بهینه و بهره وری انرژی بسیار مهم است.

برای جوش نقطه ایآلومینیوموورق های گالوانیزه، از الکترودهای مس پراکنده آلومینا استفاده کنید که در برابر چسبندگی مقاومت می کنند.

برایفولاد ضد زنگو ورق های فولادی کم کربن، از الکترودهای مسی کروم زیرکونیوم استفاده می کنند که مقرون به صرفه بودن بالایی دارند.

برایمسالکترودهای تنگستن و مولیبدن به دلیل خواص گرمایی آنها برای کمک به جوشکاری مورد نیاز هستند.

طراحی و ساخت اشکال الکترود نیز حیاتی است، زیرا اندازه و ظاهر قطعه جوش و استحکام آن را تعیین می کند.

تنظیم پارامترهای جوشکاری

پارامترهای جوشکاری را می توان بر اساس تجربه یا داده های منابع عمومی تنظیم کرد. اگر هیچ مرجعی در دسترس نباشد، میتوانید بهترین پارامترهای جوشکاری را فقط از طریق چندین جوش آزمایشی با تنظیمات مختلف پیدا کنید. هنگام تست، این اصول را دنبال کنید:

شروع کوچک: با مقادیر محافظه کارانه و کوچکتر برای پارامترهایی مانند جریان جوشکاری، زمان و فشار شروع کنید و به تدریج آنها را افزایش دهید. این رویکرد به جلوگیری از آسیب به تجهیزات، الکترودها و قطعات کمک می کند.

تنظیم یک پارامتر در یک زمان: تنظیم چندین پارامتر به طور همزمان می تواند منجر به قضاوت های نادرست، به خصوص برای اپراتورهای بی تجربه شود. اگر یک تنظیم کار نمی کند، در حالی که تغییرات کیفیت جوش را با دقت مشاهده می کنید، دیگری را امتحان کنید.

Allow for Parameter Margins: اطمینان حاصل کنید که حاشیه ای برای پارامترها وجود دارد تا تغییرات در قطعات را تطبیق دهد.

هنگامی که بهترین پارامترهای جوش تایید شد، این داده ها را محکم کنید و از آنها به عنوان مبنای تولید استفاده کنید.

نگهداری از الکترودها

به طور منظم الکترودهای تغییر شکل داده شده را تغییر شکل دهید تا آنها را در اندازه طراحی شده اولیه خود نگه دارید و خاک و باقی مانده های آلیاژ مس را از سطوح خود پاک کنید. این نگهداری برای جوشکاری پایدار بسیار مهم است.

الکترودهایی که تحت فشار و دمای بالا کار می کنند می توانند تغییر شکل دهند و سطح تماس خود را با قطعات افزایش دهند و چگالی جریان جوشکاری را کاهش دهند. علاوه بر این، پوششهای سطحی، روغن و زنگ قطعات میتوانند به الکترودها بچسبند و مقاومت تماس را افزایش داده و جریان جوشکاری را محدود کنند. این مسائل به طور مستقیم بر کیفیت جوش تاثیر می گذارد.

استفاده از کمد الکترود تخصصی می تواند به سرعت شکل الکترود را بازیابی کند و کثیفی سطح را از بین ببرد. از استفاده از فایل برای تمیز کردن دستی خودداری کنید، زیرا نمی تواند شکل و سطح مناسب الکترودها را تضمین کند.

از تجهیزات بازرسی جوش استفاده کنید

اتصالات جوش نقطه ای معمولا تحت آزمایش های غیر مخرب قرار نمی گیرند. روش های معمول بازرسی شامل بازرسی بصری، آچارهای گشتاور (برای جوشکاری مهره ها)، ماشین های تست کشش و تسترهای متالوگرافی می باشد.

تست کشش و فشار: این آزمایش ها را قبل از شروع یک روز کامل تولید انجام دهید تا قابلیت اطمینان پارامترهای جوشکاری را با مجموعه ای از داده های آزمایش تأیید کنید. در پایان هر جابجایی، قطعات جوش داده شده با پارامترهای فعلی را دوباره تست کنید تا از سازگاری اطمینان حاصل کنید. برای قطعات حیاتی با الزامات کیفیت بالاتر، تعداد دفعات آزمایش مخرب را افزایش دهید.

نظارت بر فرآیند: استفاده از مانیتورهای کیفیت جوش یکی دیگر از گزینههایی است که به طور فزایندهای ارزشمند و پرکاربرد میشود. با نظارت بر پارامترهای جوشکاری در زمان واقعی و تعیین حدهای بالا و پایین، هر گونه انحراف می تواند آلارم ایجاد کند و عیوب جوشکاری را کاهش دهد. این داده های جوشکاری همچنین می توانند برای قابلیت ردیابی با کیفیت ذخیره شوند.

تعمیر و نگهداری و بازرسی منظم

پس از استفاده طولانی مدت، تجهیزات جوش نقطه ای نیاز به بررسی های منظم در این مناطق دارند:

- مدار رسانا:پاشش جوش می تواند به قسمت ها و شکاف های عایق نفوذ کرده و باعث شنت، کاهش و بی ثباتی جریان جوش شود. سرباره جوش را حذف کنید. تغییرات مکرر الکترود می تواند اتصالات رسانا را فرسوده و اکسید کند که نیاز به پردازش مجدد دارد. پیچها را روی تسمههای مسی نرم و میلههای مسی سخت محکم کنید تا از شل شدن در اثر استفاده طولانی مدت جلوگیری کنید.

- راهنمای سیلندر جوش:حرکت صاف و شکاف را بررسی کنید. لغزش ضعیف بر روی جوش تاثیر می گذارد. شکاف های بیش از حد بر شکل جوش و تراز قطعات تأثیر می گذارد.

- مدار آب:از جریان صاف آب اطمینان حاصل کنید. دبی سنج ها را برای وضوح تمیز کنید، هر مسیر جریان را بررسی کنید و انسدادها را پاک کنید یا لوله ها را تعویض کنید. آب خنک کننده ناکافی می تواند ترانسفورماتورها و الکترودها را بیش از حد گرم کند و طول عمر را کاهش دهد یا باعث فرسودگی شود. نشتی ها را بررسی و رفع کنید.

- جریان جوشکاری:جریان جوشکاری را با یک تستر شخص ثالث بررسی کنید تا مطمئن شوید که استانداردها را برآورده می کند. استفاده طولانی مدت می تواند جریان خروجی را کاهش دهد، بنابراین ممکن است نیاز به ارزیابی و ارتقاء یا تعمیرات منظم باشد.

- مدار هوا:نشت هوا را بررسی و رفع کنید، زیرا نشتی باعث فشار ناپایدار و اتلاف انرژی می شود.

- پاکیزگی:تجهیزات را تمیز نگه دارید. نشانه گذاری های واضح و تجهیزات تمیز باعث کاهش خطاهای انسانی می شود.

تابستان

اینها چند توصیه برای کاربران تجهیزات جوشکاری مقاومتی است. با بیش از 20 سال تجربه در صنعت جوشکاری، ما طیف کاملی از خدمات از جمله آماده سازی نمونه جوش، انتخاب دستگاه، تجهیزات جوشکاری خودکار غیر استاندارد سفارشی، نصب و راه اندازی، نگهداری، تجهیزات پشتیبانی و قطعات را ارائه می دهیم. در صورت تمایل با ما تماس بگیرید!

زمان ارسال: ژوئیه-09-2024