جوشکاری درز یک فرآیند جوشکاری پیچیده است. این مقاله پیچیدگی های جوشکاری درز را از اصول کار گرفته تا کاربردها، مزایا و چالش های آن بررسی می کند. چه در جوشکاری تازه کار باشید و چه به دنبال تعمیق درک خود از این تکنیک ضروری صنعتی هستید، این راهنما بینش های ارزشمندی را در مورد نحوه عملکرد جوش درز و محل استفاده از آن ارائه می دهد.

مقدمه ای بر جوشکاری درز

جوشکاری درز یک نوع تخصصی استفرآیند جوشکاری مقاومتیکه در آن دو یا چند قطعه فلز در امتداد یک درز پیوسته یا مجموعه ای از جوش های نقطه ای روی هم قرار گرفته اند. به طور گسترده ای در صنایعی که نیاز به اتصالات ضد هوا یا ضد آب دارند، مانند خودروسازی، هوافضا و بخش های تولیدی استفاده می شود. برخلاف جوشکاری نقطهای سنتی که نقاط جوش منفرد را ایجاد میکند، جوشکاری درز با استفاده از الکترودهای دوار که در امتداد اتصال حرکت میکنند و مواد را به هم میجوشند، یک جوش مداوم و قوی ایجاد میکند.

جوشکاری درز چگونه کار می کند

جوشکاری درز بر اساس همان اصل اولیه جوشکاری مقاومتی عمل می کند:از مقاومت الکتریکی برای تولید گرما استفاده می شود که مواد در حال جوش را به هم ذوب می کند. با این حال، جوش درز خود را با نحوه اعمال جوش به طور مداوم در طول قطعه کار متمایز می کند. در زیر به تفکیک اجزای اصلی و نحوه عملکرد فرآیند اشاره شده است.

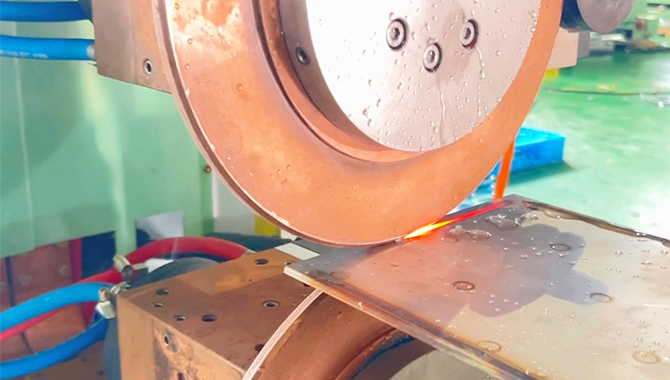

الکترودهای دوار:قلب فرآیند جوشکاری درز، استفاده از دو الکترود استوانهای دوار است که معمولاً از مس یا سایر مواد رسانا ساخته میشوند. این الکترودها به قطعات فلزی فشار می آورند و جریان الکتریکی و نیروی مکانیکی مورد نیاز برای ایجاد جوش را فراهم می کنند. همانطور که الکترودها می چرخند، در طول مفصل حرکت می کنند و به طور مداوم فشار و جریان را اعمال می کنند.

برنامه فعلی:جریان الکتریکی از الکترودها عبور می کند و در نقطه ای که دو قطعه فلزی با هم برخورد می کنند مقاومت ایجاد می کند. مقاومت باعث ایجاد گرما می شود و باعث ذوب شدن فلزات و ذوب شدن آنها می شود. در جوشکاری درز، این جریان بسته به نوع خاص جوشکاری به صورت پالسی یا پیوسته اعمال می شود (که در ادامه به آن پرداخته می شود).

فشار و سرمایش:همانطور که جریان جریان دارد، الکترودهای دوار فشار ثابتی را به قطعه کار وارد میکنند و از جامد شدن مواد مذاب به یک جوش قوی و پیوسته اطمینان میدهند. الکترودها همچنین به عنوان مکانیزم خنک کننده عمل می کنند و به تنظیم دما و جلوگیری از گرمای بیش از حد کمک می کنند که می تواند به جوش یا مواد اطراف آسیب برساند.

حرکت مستمر:عمل چرخشی الکترودها چیزی است که جوشکاری درز را از سایر تکنیک های جوشکاری مقاومتی متمایز می کند. الکترودها در امتداد خط اتصال با سرعت کنترل شده حرکت می کنند و اطمینان حاصل می کنند که گرما به طور یکنواخت در تمام طول درز اعمال می شود. جوش حاصل قوی، سازگار و اغلب هوا یا مایع است.

انواع درز جوش

جوشکاری درز را می توان بر اساس نحوه اعمال جریان به دو نوع اصلی طبقه بندی کرد:

جوشکاری درز پیوسته

در این روش جریان الکتریکی ثابتی در حین حرکت الکترودها در امتداد مفصل اعمال می شود. این منجر به یک جوش پیوسته می شود که شبیه یک مهره است. جوشکاری درز پیوسته اغلب در مواقعی که نیاز به آب بندی هوادار یا ضد آب باشد، مانند مخازن یا لوله های سوخت استفاده می شود.

جوشکاری درز متناوب

این روش که به عنوان جوشکاری نقطه ای نیز شناخته می شود، جریان الکتریکی را در پالس ها در حین حرکت الکترودها اعمال می کند. نتیجه یک سری جوش های نقطه ای روی هم قرار گرفته اند که یک درز را تشکیل می دهند. این نوع جوشکاری درز اغلب زمانی استفاده میشود که یکپارچگی سازه مهمتر از هوابندی باشد، مانند کاربردهای خاص خودرو.

مواد مناسب برای جوشکاری درز

دستگاه جوش درزبه ویژه بر روی فلزاتی که الکتریسیته را به خوبی هدایت می کنند و نقطه ذوب پایین تری دارند، موثر است. مواد متداول عبارتند از:

فولاد:هم فولادهای کم کربن و هم فولادهای ضد زنگ اغلب در کاربردهای خودرویی و صنعتی درز میشوند.

آلومینیوم:در حالی که آلومینیوم به دلیل رسانایی بالاتر، چالش برانگیزتر است، اما معمولاً در هوافضا و تولید درز جوش داده می شود.

آلیاژهای مس:مس'رسانایی عالی آن را برای استفاده در قطعاتی که نیاز به راندمان حرارتی و الکتریکی بالا دارند، مانند رادیاتورها و محفظه های الکتریکی، ایده آل می کند.

کاربردهای جوشکاری درز

جوشکاری درز به طور گسترده در صنایعی که نیاز به اتصالات با استحکام بالا، هوابند یا مایع محکم دارند استفاده می شود. در زیر برخی از رایج ترین برنامه ها آورده شده است:

صنعت خودرو:جوشکاری درز اغلب در تولید قطعات خودرو مانند مخازن سوخت، صدا خفه کن و رینگ چرخ استفاده می شود. جوش پیوسته تضمین می کند که این قطعات هوابند و بادوام هستند و می توانند در محیط های سخت و فشار بالا مقاومت کنند.

هوافضا:صنعت هوافضا اغلب به اجزای سبک وزن و در عین حال قوی نیاز دارد و جوشکاری درز برای اتصال ورق های نازک آلومینیوم و فولاد استفاده می شود. در این زمینه، نیاز به اتصالات قابل اطمینان، ضد هوا و ضد آب برای سیستم های سوخت و اجزای ساختاری حیاتی است.

تولید مخازن و کانتینر:جوشکاری درز به طور گسترده برای ساخت مخازن سوخت، مخازن آب و ظروف شیمیایی استفاده می شود که برای جلوگیری از نشتی باید کاملاً آب بندی شوند. خط جوش پیوسته یکپارچگی مخزن را تضمین می کند و آن را برای نگهداری مایعات یا گازها تحت فشار مناسب می کند.

لوله ها و لوله های فلزی:جوشکاری درز برای ساخت لوله ها و لوله های فلزی برای صنایع مختلف از جمله نفت و گاز، لوله کشی و ساختمان استفاده می شود. این روش یک درز مداوم و ضد نشت را تضمین می کند که می تواند فشار داخلی را تحمل کند.

بسته بندی مواد غذایی و آشامیدنی:در صنعت بسته بندی، جوشکاری درز برای ساخت قوطی های فلزی، ظروف و درب ها استفاده می شود. دقت و سرعت جوشکاری درز، آن را به یک انتخاب ایده آل برای تولید در مقیاس بزرگ تبدیل می کند، و اطمینان حاصل می کند که محصولات به طور ایمن مهر و موم شده و استریل می مانند.

اجزای الکتریکی:جوشکاری درز همچنین برای ساخت قطعاتی مانند رادیاتور، عناصر گرمایشی و محفظه های الکتریکی استفاده می شود. درز پیوسته تداوم الکتریکی و یکپارچگی ساختاری را تضمین می کند.

مزایای جوشکاری درز

جوشکاری درز مزایای متعددی نسبت به سایر تکنیکهای جوشکاری دارد و آن را به انتخابی محبوب در صنایعی تبدیل میکند که به اتصالات بادوام و باکیفیت نیاز دارند. در اینجا برخی از مزایای کلیدی ذکر شده است:

سرعت و کارایی: جوشکاری درز بسیار کارآمد است، به ویژه در تنظیمات تولید مداوم. فرآیند خودکار امکان جوش سریع در تمام طول درز را فراهم می کند و زمان تولید را کاهش می دهد.

جوش های قوی و ثابت: ماهیت پیوسته جوشکاری درز تضمین می کند که جوش در سراسر اتصال یکنواخت است و در نتیجه اتصال قوی تر و قابل اطمینان تر ایجاد می شود. این قوام خطر عیوب مانند ترک یا نقاط ضعیف را کاهش می دهد.

مهر و موم های ضد هوا و ضد آب: جوشکاری درز برای کاربردهایی که اتصال باید کاملاً آب بندی شود، مانند مخازن، لوله ها و ظروف ایده آل است. جوش مداوم تضمین می کند که هیچ شکافی وجود ندارد که هوا یا مایعات از آن عبور کنند.

حداقل اعوجاج: از آنجایی که گرمای جوشکاری موضعی است و الکترودها خنک کننده مداوم را فراهم می کنند، جوشکاری درز حداقل اعوجاج را در مواد اطراف ایجاد می کند. این امر به ویژه هنگام کار با فلزات نازکی که مستعد تاب برداشتن هستند اهمیت دارد.

دوستدار اتوماسیون: فرآیندهای جوشکاری درز بسیار با اتوماسیون سازگار است و آنها را برای محیط های تولیدی در مقیاس بزرگ ایده آل می کند. دستگاههای جوشکاری درز خودکار میتوانند نتایج ثابتی را با کمترین مداخله انسانی، کاهش هزینههای نیروی کار و افزایش بازده تولید کنند.

چالش ها و محدودیت های جوشکاری درز

در حالی که جوشکاری درز دارای مزایای بی شماری است، چالش ها و محدودیت هایی نیز به همراه دارد:

هزینه بالای تجهیزات:تجهیزات تخصصی مورد نیاز برای جوشکاری درز، به ویژه برای جوشکاری درز پیوسته، می تواند گران باشد. این امر باعث می شود تا برای کارگاه های کوچکتر یا شرکت هایی با بودجه محدود کمتر در دسترس باشد.

محدودیت های مواد:جوشکاری درز روی فلزات رسانا مانند فولاد و آلومینیوم بهترین کارایی دارد. موادی که رسانایی ضعیفی دارند یا به حرارت حساس هستند، مانند پلاستیک یا سرامیک خاص، نمی توانند با استفاده از این روش جوش داده شوند.

محدودیت های ضخامت:جوشکاری درز در مواد نازکتر، معمولاً با ضخامت کمتر از 3 میلیمتر، مؤثرتر است. برای مواد ضخیم تر، سایر تکنیک های جوشکاری، مانند جوشکاری MIG یا TIG، ممکن است مناسب تر باشند.

سایش الکترود:چرخش ثابت و فشار الکترودها می تواند در طول زمان منجر به سایش شود، به ویژه در هنگام جوشکاری موادی مانند فولاد که می تواند باعث تخریب الکترود شود. تعمیر و نگهداری منظم و تعویض الکترودها برای اطمینان از عملکرد ثابت ضروری است.

نتیجه گیری

جوشکاری درز یک فرآیند ضروری در تولید مدرن است که روشی قابل اعتماد و کارآمد برای ایجاد جوش های قوی و پیوسته ارائه می دهد. کاربردهای آن در صنایع گسترده و گسترده ای مانند خودروسازی، هوافضا و بسته بندی است که نیاز به اتصالات ضد هوا یا ضد آب بسیار مهم است. جوشکاری درز با توانایی خود در تولید سریع جوش های پایدار و بادوام، یک روش ترجیحی برای محیط های تولید با حجم بالا است.

با این حال، توجه به محدودیت های جوشکاری درز، به ویژه از نظر هزینه تجهیزات و سازگاری مواد، مهم است. برای شرکت هایی که به دنبال سرمایه گذاری در جوشکاری درز هستند، مزایای افزایش بهره وری، یکپارچگی جوش قوی، و سازگاری با اتوماسیون، آن را به یک مکمل ارزشمند برای هر فرآیند تولید تبدیل می کند.

زمان ارسال: اکتبر-09-2024