Le soudage en continu est un processus de soudage complexe. Cet article explore les subtilités du soudage en continu, de ses principes de fonctionnement à ses applications, avantages et défis. Que vous débutiez dans le soudage ou que vous cherchiez à approfondir votre compréhension de cette technique industrielle essentielle, ce guide vous fournira des informations précieuses sur le fonctionnement du soudage en continu et sur les endroits où il est couramment utilisé.

Introduction au soudage continu

Le soudage continu est un type spécialisé deprocédé de soudage par résistanceoù deux ou plusieurs pièces de métal sont assemblées le long d’un joint continu ou d’une série de soudures par points qui se chevauchent. Il est largement utilisé dans les industries nécessitant des joints étanches à l’air ou à l’eau, telles que les secteurs de l’automobile, de l’aérospatiale et de la fabrication. Contrairement au soudage par points traditionnel, qui crée des points de soudure individuels, le soudage par couture produit une soudure continue et solide en utilisant des électrodes rotatives qui se déplacent le long du joint, fusionnant les matériaux ensemble.

Comment fonctionne le soudage par couture

Le soudage à la molette fonctionne selon le même principe de base que le soudage par résistance :la résistance électrique est utilisée pour générer de la chaleur, qui fait fondre les matériaux soudés ensemble. Cependant, le soudage en continu se distingue par la façon dont la soudure est appliquée en continu sur toute la longueur de la pièce. Vous trouverez ci-dessous une ventilation des composants principaux et du fonctionnement du processus.

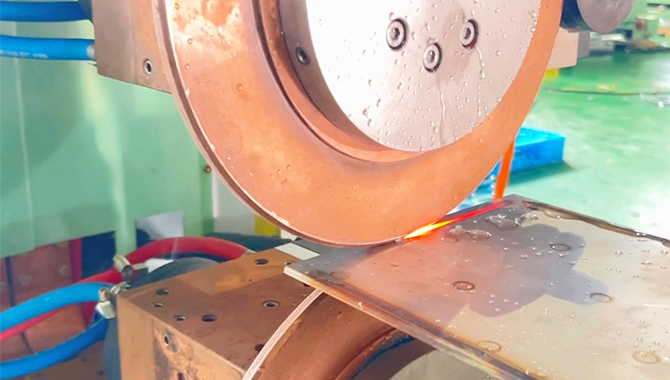

Électrodes rotatives :Le cœur du processus de soudage continu réside dans l’utilisation de deux électrodes cylindriques rotatives, généralement en cuivre ou en d’autres matériaux conducteurs. Ces électrodes appuient contre les pièces métalliques, fournissant à la fois le courant électrique et la force mécanique nécessaires pour créer la soudure. Lorsque les électrodes tournent, elles se déplacent le long du joint, appliquant une pression et un courant en continu.

Demande actuelle :Un courant électrique traverse les électrodes, créant une résistance au point de contact des deux pièces métalliques. La résistance génère de la chaleur, provoquant la fusion et la fusion des métaux. Lors du soudage à la molette, ce courant est appliqué de manière pulsée ou continue, en fonction du type spécifique de soudage (discuté plus en détail ci-dessous).

Pression et refroidissement :À mesure que le courant circule, les électrodes rotatives appliquent une pression constante sur la pièce, garantissant que le matériau fondu se solidifie en une soudure solide et continue. Les électrodes servent également de mécanisme de refroidissement, aidant à réguler la température et à prévenir la surchauffe, qui pourrait endommager la soudure ou les matériaux environnants.

Mouvement continu :L’action rotative des électrodes est ce qui distingue le soudage en continu des autres techniques de soudage par résistance. Les électrodes se déplacent le long de la ligne de joint à une vitesse contrôlée, garantissant que la chaleur est appliquée uniformément sur toute la longueur du joint. La soudure résultante est solide, cohérente et souvent étanche à l’air ou aux liquides.

Types de soudage continu

Le soudage continu peut être classé en deux types principaux en fonction de la manière dont le courant est appliqué :

Soudage continu

Dans cette méthode, un courant électrique constant est appliqué pendant que les électrodes se déplacent le long du joint. Il en résulte une soudure continue qui ressemble à un cordon. Le soudage continu est souvent utilisé lorsqu'un joint étanche à l'air ou à l'eau est requis, comme dans les réservoirs ou les conduites de carburant.

Soudage intermittent

Également connue sous le nom de soudage par points au rouleau, cette méthode applique un courant électrique par impulsions pendant que les électrodes se déplacent. Le résultat est une série de points de soudure qui se chevauchent et forment un joint. Ce type de soudage continu est souvent utilisé lorsque l'intégrité structurelle est plus importante que l'étanchéité à l'air, comme dans certaines applications automobiles.

Matériaux adaptés au soudage continu

Machine à souder les jointsest particulièrement efficace sur les métaux qui conduisent bien l’électricité et ont un point de fusion plus bas. Les matériaux courants comprennent :

Acier:Les aciers à faible teneur en carbone et inoxydables sont souvent soudés dans les applications automobiles et industrielles.

Aluminium:Bien que plus difficile en raison de sa conductivité plus élevée, l’aluminium est généralement soudé dans l’aérospatiale et la fabrication.

Alliages de cuivre :Cuivre'Son excellente conductivité le rend idéal pour une utilisation dans les composants nécessitant une efficacité thermique et électrique élevée, tels que les radiateurs et les boîtiers électriques.

Applications du soudage continu

Le soudage par couture est largement utilisé dans les industries qui nécessitent des joints à haute résistance, étanches à l'air ou aux liquides. Voici quelques-unes des applications les plus courantes :

Industrie automobile :Le soudage par couture est fréquemment utilisé dans la production de composants automobiles tels que les réservoirs de carburant, les silencieux et les jantes. La soudure continue garantit que ces pièces sont hermétiques et durables, capables de résister aux environnements difficiles et aux pressions élevées.

Aérospatial:L'industrie aérospatiale nécessite souvent des composants légers mais solides, et le soudage par couture est utilisé pour assembler de fines feuilles d'aluminium et d'acier. Dans ce domaine, le besoin de joints fiables, étanches à l’air et à l’eau est essentiel pour les systèmes de carburant et les composants structurels.

Fabrication de Réservoirs et Conteneurs :Le soudage continu est largement utilisé pour fabriquer des réservoirs de carburant, des réservoirs d’eau et des conteneurs de produits chimiques qui doivent être complètement scellés pour éviter les fuites. La ligne de soudure continue garantit l’intégrité du réservoir, le rendant ainsi adapté au maintien de liquides ou de gaz sous pression.

Tuyaux et tubes métalliques :Le soudage continu est utilisé pour fabriquer des tuyaux et des tubes métalliques pour diverses industries, notamment le pétrole et le gaz, la plomberie et la construction. La méthode garantit une couture continue et étanche, capable de résister à la pression interne.

Emballages d'aliments et de boissons :Dans l’industrie de l’emballage, le soudage continu est utilisé pour fabriquer des boîtes, des conteneurs et des couvercles métalliques. La précision et la rapidité du soudage continu en font un choix idéal pour la production à grande échelle, garantissant que les produits sont scellés en toute sécurité et restent stériles.

Composants électriques :Le soudage continu est également utilisé pour fabriquer des composants tels que des radiateurs, des éléments chauffants et des boîtiers électriques. La couture continue assure la continuité électrique et l’intégrité structurelle.

Avantages du soudage continu

Le soudage par couture offre plusieurs avantages par rapport aux autres techniques de soudage, ce qui en fait un choix populaire dans les industries qui nécessitent des joints durables et de haute qualité. Voici quelques-uns des principaux avantages :

Vitesse et efficacité : le soudage continu est très efficace, en particulier dans les environnements de production continue. Le processus automatisé permet un soudage rapide sur toute la longueur du joint, réduisant ainsi le temps de production.

Soudures solides et cohérentes : La nature continue du soudage par couture garantit que la soudure est uniforme sur tout le joint, ce qui donne lieu à une connexion plus solide et plus fiable. Cette consistance réduit le risque de défauts tels que des fissures ou des points faibles.

Joints étanches à l'air et à l'eau : Le soudage par couture est idéal pour les applications où le joint doit être complètement scellé, comme dans les réservoirs, les tuyaux et les conteneurs. La soudure continue garantit qu’il n’y a aucun espace à travers lequel l’air ou les liquides peuvent passer.

Distorsion minimale : étant donné que la chaleur de soudage est localisée et que les électrodes assurent un refroidissement continu, le soudage par couture produit une distorsion minimale du matériau environnant. Ceci est particulièrement important lorsque vous travaillez avec des métaux minces susceptibles de se déformer.

Adapté à l'automatisation : les processus de soudage continu sont hautement compatibles avec l'automatisation, ce qui les rend idéaux pour les environnements de fabrication à grande échelle. Les machines de soudage automatisées peuvent produire des résultats cohérents avec une intervention humaine minimale, réduisant ainsi les coûts de main-d'œuvre et augmentant le rendement.

Défis et limites du soudage continu

Si le soudage continu présente de nombreux avantages, il présente également certains défis et limites :

Coût d'équipement élevé :L'équipement spécialisé requis pour le soudage en continu, en particulier pour le soudage en continu, peut être coûteux. Cela le rend moins accessible aux petits ateliers ou aux entreprises aux budgets limités.

Limites matérielles :Le soudage continu fonctionne mieux sur les métaux conducteurs comme l’acier et l’aluminium. Les matériaux peu conducteurs ou sensibles à la chaleur, comme certains plastiques ou céramiques, ne peuvent pas être soudés avec cette méthode.

Limites d'épaisseur :Le soudage continu est plus efficace sur des matériaux plus fins, généralement inférieurs à 3 mm d'épaisseur. Pour les matériaux plus épais, d’autres techniques de soudage, comme le soudage MIG ou TIG, peuvent être plus adaptées.

Usure des électrodes :La rotation et la pression constantes des électrodes peuvent entraîner une usure au fil du temps, en particulier lors du soudage de matériaux comme l'acier, qui peuvent provoquer une dégradation des électrodes. Un entretien et un remplacement réguliers des électrodes sont nécessaires pour garantir des performances constantes.

Conclusion

Le soudage continu est un processus essentiel dans la fabrication moderne, offrant un moyen fiable et efficace de créer des soudures solides et continues. Ses applications sont vastes et couvrent des secteurs tels que l'automobile, l'aérospatiale et l'emballage, où le besoin de joints étanches à l'air ou à l'eau est critique. Grâce à sa capacité à produire rapidement des soudures cohérentes et durables, le soudage continu est une technique privilégiée pour les environnements de production à grand volume.

Il est cependant important de considérer les limites du soudage à la molette, notamment en termes de coût des équipements et de compatibilité des matériaux. Pour les entreprises qui cherchent à investir dans le soudage continu, les avantages d'une productivité accrue, d'une forte intégrité des soudures et d'une compatibilité avec l'automatisation en font un ajout précieux à tout processus de fabrication.

Heure de publication : 09 octobre 2024