Metal sheet welding is in krúsjaal ûnderdiel fan it produksjeproses foar ferskate metalen produkten. Spotlassen wurdt in protte brûkt yn 'e auto-fabryksektor, hardware-yndustry foar hûsapparatuer, en plaatmetaaldoaze-yndustry. Moderne technology easket hieltyd hegere welding kwaliteit. Yn dit artikel sille wy útlizze de spot welding proses yn detail en beprate de foardielen fanspot weldingyn 'e auto-yndustry.

Wat is Spot Welding

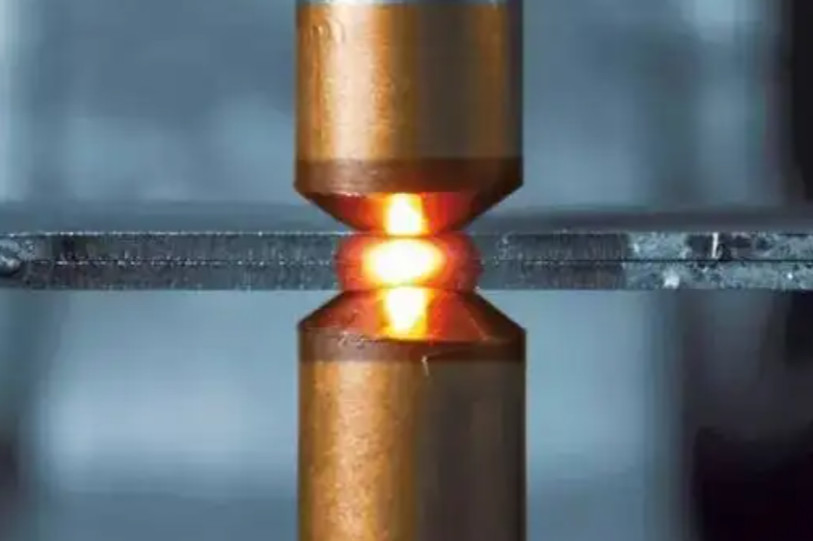

Spot welding is in soarte fanferset welding. It giet om it pleatsen fan twa workpieces tusken boppeste en legere elektroden, ferwaarming se mei in elektryske stroom, en it tapassen fan druk foar it meitsjen fan in plestik steat op it kontakt oerflak fan 'e workpieces, wêrtroch't se ferbine tegearre. It prinsipe is ienfâldich: troch elektrisiteit troch twa koperelektroden te lieden, fergruttet de wjerstân de temperatuer fan 'e wurkstikken, wêrtroch't se smelten en meiinoar ferbine. Dêrom wurdt it ek wol wjerstânslassen neamd. Yn ferliking mei oarewelding prosessen, spot welding fereasket gjin tafoeging fan lasmateriaal, en de operaasje is ienfâldich.

Hoe Spot Weld?

1: Workpiece Surface Cleaning

Spot Welding Common Materials

Aluminium: Aluminium is hiel gewoan yn spot welding, benammen yn de auto yndustry, dêr't syn lichtgewicht skaaimerken kinne ferfange stive struktueren. It lassen fan aluminium is lykwols mear útdaagjend fanwegen syn hege konduktiviteit, en fereasket sawat twa kear de stroom fan gewoane materialen. Dêrom, by it lassen fan aluminium, moatte jo apparatuer kieze mei hegere krêft.

Stiel: Stiel is it meast foarkommende materiaal yn puntlassen. It is in hurd materiaal, en in protte auto-ûnderdielen brûke stiel. Spotlassen wurdt algemien brûkt foar it lassen fan auto-lichems en stive moerkomponinten.

Koper: Spot welding koper fereasket spesjale techniken. Koper hat hege termyske en elektryske konduktiviteit, wêrtroch it gefoelich is om oan elektroden te plakjen. Dêrom kieze wy wolfraam of molybdeen elektroden. Tidens it lassen moat soldermateriaal wurde tafoege tusken de twa wurkstikken, sadat kopersolderjen faak brûkt wurdt.

Galvanisearre stiel: Welding galvanized stiel is dreger as welding stiel, easkjen hegere hjoeddeistige. It smeltpunt fan 'e galvanisearre coating is leger as dat fan stiel, dus it is maklik om te oerstreamjen en spatten te foarmjen by it lassen.

Workpiece Surface Cleaning

Foardat it lassen is it wichtich om te kontrolearjen oft de wurkstikken roest of oksidaasje hawwe. As se dogge, moatte de wurkstikken behannele wurde. Jo kinne skuorpapier of in grinder brûke om it oerflak glêd te meitsjen. Oars komt der in soad spatten, dat kin ynfloed op de welding kwaliteit.

2: Om 4 fariabelen te beskôgjen foardat jo welding en parameters ynstelle

Druk

It kiezen fan de passende druk is krúsjaal. As de elektrodesdruk te heech of te leech is, kin it de sterkte fan 'e weld ferswakke en har fersprieding ferheegje. By it lassen is it wichtich om de skaaimerken fan it wurkstik te beskôgjen by it ynstellen fan de druk.

Welding Tiid

It ynstellen fan de passende welding tiid is krúsjaal. As de lastiid te koart is, kin it wurkstik miskien net genôch smelte om te foldwaan oan de weldingeasken. Oan de oare kant, as de welding tiid is te lang, it workpiece is gefoelich foar deformation, resultearret yn gruttere weld marks.

Welding Strom

De lasstroom en tiid komplementearje inoar, mar se hawwe ek har grinzen. It finen fan it juste lykwicht tusken de twa is de kaai foar it produsearjen fan perfekte welds.

3: Spot welding Machine

De apparatuer nedich foar spot welding is inspot welding masine, dy't komt yn ferskate modellen. Kieze fan de juste spot welding masine hinget ôf fan de skaaimerken fan it workpiece en de welding easken. As jo bygelyks twa platen fan roestfrij stiel fan 2 mm oaninoar laske wolle om de fereaske sterkte fan âlder materiaal te berikken, moatte jo in spotlasmasjine mei hegere krêft kieze. In standert spotlasmasine mei 130KVA kin dit berikke. As jo lykwols 2mm dikke aluminiumplaten moatte laske, sille jo in standert spotlasmasine nedich hawwe mei 260KVA.

4: Plak it wurkstik tusken elektroden en begjin welding

Sadree't jo hawwe selektearre in geskikte spot welding masine, it is tiid om te begjinnen welding. Nei it ferbinen fan 'e stroomfoarsjenning en it oanpassen fan' e parameters, pleatse it klearmakke wurkstik tusken de twaelektrode cap. Druk op de foet pedaal knop, en de elektroden sille drukke del, ferwaarming en compressing de workpieces, dêrmei ferbinen de kontakt punten fan de twa workpieces tegearre.

5: De Peel Test Nei Welding

Nei it lassen fan it wurkstik is it dreech om de sterkte fan 'e las te beoardieljen mei it bleate each allinich. Dat is as jo ark moatte brûke om de sterkte fan 'e weld te testen. Peel testen is in geweldige metoade. Under peel testen, observearje de maksimale trekkracht berikt by it peeling fan it workpiece. Guon workpieces hawwe spesifike easken foar dizze wearde te achtsje de weld akseptabel.

De foardielen fan spotlassen foar auto-yndustry

Fêste en lang duorjende gewrichten

Dielen laske mei ferset welding meitsje sterke en duorsume gewrichten. Produkten makke op dizze manier binne stevich en stabyl, wat krúsjaal is yn 'e auto-yndustry. Bygelyks, as in moer net feilich laske is, kin it liede ta ûngelokken op 'e dyk. Precision en betrouberens binne foarop yn 'e autosektor, wêr't sels de minste flater net akseptabel is. Dêrom spilet wjerstânslassen in krúsjale rol by it garandearjen fan foldien oan dizze noarmen.

Uniformiteit yn gewrichten

By it lassen fan auto-ûnderdielen is it net allinich wichtich dat de welds sterk binne, mar ek foar de laske produkten om estetysk noflik te sjen. Resistance welding kin berikke dizze eask. Benammen foar it lassen fan it lichem fan 'e auto moat elk weldpunt ûnopfallend wêze, om't it de folgjende ferwurking en it algemiene uterlik fan' e auto beynfloedet.

Joining Of Unsimilar Materials

Resistance welding is ek geskikt foar it welding fan ferskillende materialen. Yn 'e auto-yndustry binne d'r komponinten wêr't ferskate metalen byinoar moatte wurde ferbûn. Dit is wêr't wjerstânslassen goed fan pas komt, om't it kin meidwaan oan ûngelike materialen, lykas stiel en aluminium.

Welding Speed

Resistance welding fereasket gjin filler tried. It is rapper foar it lassen fan lytse dielen. Yn 'e auto-yndustry, wêr't meast lytse komponinten laske wurde, is it proses fluch en maklik automatisearre, besparret arbeid en stimulearret weldingeffisjinsje.

Repeatabiliteit

Fanwegen de geskiktheid foar it lassen fan repetitive produkten, kin fersetlassen parameter- en apparatueroanpassingen fereaskje by it wikseljen nei ferskate spesifikaasjes. Dêrom is it mear geskikt foar it lassen fan produkten mei hege folume. Automotive komponinten, krekt fanwege dit karakteristyk, fine wjerstân welding benammen geskikt foar de auto yndustry.

Resistance welding wurdt hieltyd mear brûkt yn de hjoeddeiske yndustriële sektoaren. De technology wurdt kontinu bywurke om oan te passen oan yndustriële ûntwikkeling, yn beweging nei automatisearring. Om mear te learen oer ferset welding, folgje asjebleaft ús updates.

FAQ:

1,Hokker weldingmetoade moat ik brûke om in oaljetrommel fan roestfrij stiel te lassen dy't strak fersegele moat?

Foar airtight easken, kinne jo gebrûk meitsje fan de naad welding, anaad welderkin it dwaan.

2,Hokker soarte welding masine wurdt algemien brûkt foar auto lichemsdielen?

Auto lichems typysk brûkeplakwelding gun, dy't fleksibel en maklik te automatisearjen binne.

3,Wat macht spot welder is nedich om weld 2mm dik RVS?

In 130kVA puntlasing masinesil wurkje goed.

4,Hoe laske ik in M8 nut oan in 2mm koalstof stielen plaat?

Jo kinne gebrûk meitsje fan in projeksje welding masine.

5,Hoe kin ik de parameters foar puntlassen oanpasse?

Pas de parameters oan op basis fan de spesifikaasjes fan jo workpiece en de welding easken.

6,Hoetopuntlas sûnder in welder?

Jo kinne in robot brûke foar automatysk laden en lassen.

7,Hoetoaluminium weld?

Aluminium hat in leech smeltpunt, dus jo hawwe hegere krêft nedich. INMFDCspot welder kin brûkt wurde.

Post tiid: mei-30-2024