Soldadura por puntosé unha especie de soldadura por resistencia, como é un proceso ben establecido que se utiliza para unir diversos metais, polo que é un método esencial na mecanización industrial moderna do metal. Este artigo ofrece algúns consellos para conseguir soldaduras de resistencia fortes, atractivas e estables:

Escolla o dereitoPuntoSoldaduraMáquina

Seleccionar o dispositivo de soldadura por puntos de resistencia correcto é fundamental. Evite máquinas demasiado grandes con demasiadas funcións, xa que isto pode desperdiciar o investimento. Do mesmo xeito, non escolla unha máquina que sexa só axeitada, xa que pode non permitir unha expansión futura ou ter unha boa resistencia á fatiga.

A mellor opción é unha máquina capaz de soldar con especificacións duras, con aproximadamente un 25% de capacidade adicional en corrente de soldadura e presión máis aló da corrente.soldadura de chapa.

Usar unha máquina de gran tamaño pode causar tantos problemas como unha máquina demasiado pequena. Por exemplo, se o diámetro do cilindro é demasiado grande, debe funcionar a unha presión de aire inferior a 0,2 MPa para acadar a presión de soldadura necesaria. Isto pode producir unha mala resposta do mecanismo de aplicación de presión. Se o cilindro non actúa rapidamente cando o metal alcanza un estado plástico e necesita unha forxa rápida, a resistencia e a estabilidade da soldadura poden sufrir.

Moitas empresas, para facilitar a xestión dos equipos e os parámetros de soldadura uniformes, seleccionan equipos baseados en modelos estándar en lugar dos requisitos do proceso de soldadura. Isto pode levar a unha mala compatibilidade ao soldar as pezas máis grandes e pequenas. Este é un erro común de enxeñeiros sen experiencia. O enfoque correcto é facer coincidir o tamaño do equipo coas pezas que se están soldando.

Formate enPuntoSoldadura

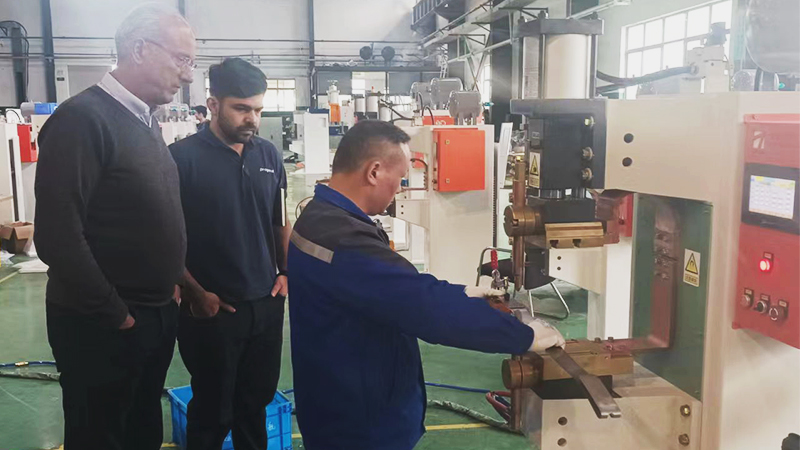

En primeiro lugar, é fundamental recibir formación en principios e técnicas de soldadura. Comprender os principios da soldadura por puntos por resistencia é fundamental para axustar correctamente os procesos de soldadura e empregar correctamente os equipos.

A soldadura por puntos pode parecer sinxela, xa que parece que calquera pode operar e axustarmáquina de soldadura por puntos: coloque as pezas entre os electrodos, prema o botón de inicio e as pezas están soldadas entre si. Non obstante, isto é enganoso. É fundamental comprender a importancia dos elementos e parámetros de soldadura e axustar cada un ao seu valor óptimo.

Pense niso como cociñar: os mesmos ingredientes, pero diferentes condimentos, niveis de calor e tempos de cocción poden producir sabores moi diferentes.

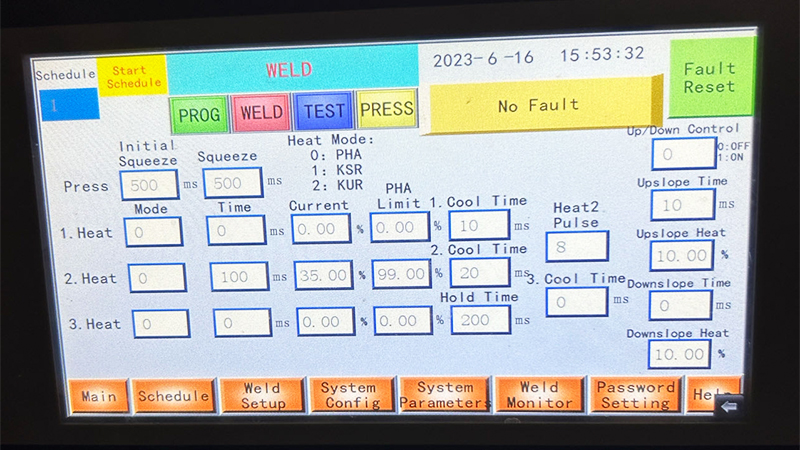

Os tres elementos fundamentais da soldadura por puntos son a corrente de soldadura, o tempo de soldadura e a presión de soldadura. Os parámetros adicionais inclúen o tempo de prepresión, o tempo de intervalo de soldadura e o tempo de retención posterior á soldadura.

Ao combinar estes parámetros, pode conseguir especificacións de soldadura duras, medias ou brandas, dando como resultado diferentes efectos de soldadura, como:

Especificacións duras:Deformación mínima da peza, baixo impacto térmico, velocidade de soldeo rápida, pero require equipos de alta potencia, fortes e de alta presión.

Especificacións suaves:Deformación significativa da peza, indentación profunda da soldadura, decoloración, velocidade de soldadura máis lenta, pero requisitos de potencia e rixidez máis baixos para o equipo.

Especificacións do medio:Os efectos e os requisitos do equipamento sitúanse entre os dous extremos anteriores.

Libros profesionais como "Welding Handbook" ofrecen recomendacións de parámetros e os enxeñeiros de servizos técnicos de Agera ofrecen formación e orientación profesionais aos usuarios.

Escolla o dereitoSoldadura por puntosElectrodos

Combinar o material do electrodo co material da peza é fundamental para obter resultados de soldadura óptimos e eficiencia enerxética.

Para soldadura por puntosaluminioechapas galvanizadas, use electrodos de cobre dispersos en alúmina, que resisten a adherencia.

Paraaceiro inoxidablee chapas de aceiro con baixo contido de carbono, usan electrodos de cobre de cromo circonio, que ofrecen unha alta rendibilidade.

Paracobre, Os electrodos de volframio e molibdeno son necesarios para axudar na soldadura debido ás súas propiedades térmicas.

O deseño e fabricación de formas de electrodos tamén son críticos, xa que determinan o tamaño e o aspecto da pepita de soldadura e a súa resistencia.

Establecer parámetros de soldadura

Os parámetros de soldadura pódense establecer en función da experiencia ou dos datos de fontes públicas. Se non hai referencias dispoñibles, só podes atopar os mellores parámetros de soldadura a través de varias soldaduras de proba con diferentes configuracións. Ao probar, siga estes principios:

Comezar en pequeno: comece con valores conservadores e máis pequenos para parámetros como a corrente de soldadura, o tempo e a presión, e aumente gradualmente. Este enfoque axuda a evitar danos nos equipos, electrodos e pezas.

Axustar un parámetro á vez: o axuste de varios parámetros á vez pode levar a xuízos incorrectos, especialmente para operadores sen experiencia. Se un axuste non funciona, proba outro mentres observas coidadosamente os cambios na calidade da soldadura.

Permitir as marxes dos parámetros: asegúrese de que hai unha marxe para os parámetros para acomodar as variacións nas pezas.

Unha vez confirmados os mellores parámetros de soldadura, solidifique estes datos e utilíceos como base para a produción.

Manter os electrodos

Reforma regularmente os electrodos deformados para mantelos no seu tamaño orixinal e limpar a sucidade e os residuos de aliaxes de cobre das súas superficies. Este mantemento é fundamental para unha soldadura estable.

Os electrodos que traballan a alta presión e temperatura poden deformarse, aumentando a súa área de contacto coas pezas e reducindo a densidade de corrente de soldadura. Ademais, os revestimentos da superficie, o aceite e a ferruxe das pezas poden adherirse aos electrodos, aumentando a resistencia de contacto e limitando a corrente de soldadura. Estes problemas afectan directamente a calidade da soldadura.

Usar un aparador de electrodos especializado pode restaurar rapidamente a forma do electrodo e eliminar a sucidade da superficie. Evite utilizar unha lima para a limpeza manual, xa que non pode garantir a forma e o acabado superficial adecuados dos electrodos.

Use equipos de inspección de soldadura

As xuntas de soldadura por puntos normalmente non se someten a probas non destrutivas. Os métodos de inspección comúns inclúen a inspección visual, chaves dinamométricas (para soldar porcas), máquinas de proba de tracción e probadores metalográficos.

Ensaios de tracción e compresión: realice estas probas antes de comezar un día completo de produción para confirmar a fiabilidade dos parámetros de soldadura cun conxunto de datos de proba. Ao final de cada quenda, proba de novo as pezas soldadas cos parámetros actuais para garantir a consistencia. Para pezas críticas con requisitos de calidade máis elevados, aumente a frecuencia das probas destrutivas.

Seguimento de procesos: O uso de monitores de calidade de soldadura é outra opción, cada vez máis valorada e moi utilizada. Ao supervisar os parámetros de soldadura en tempo real e establecer límites superior e inferior, calquera desvío pode activar alarmas, reducindo os defectos de soldadura. Estes datos de soldadura tamén se poden almacenar para unha trazabilidade de calidade.

Mantemento e inspección regular

Despois dun uso prolongado, os equipos de soldadura por puntos necesitan verificacións regulares nestas áreas:

- Circuíto condutor:As salpicaduras de soldadura poden invadir pezas e ocos illados, provocando derivacións, reducindo e desestabilizando a corrente de soldadura. Eliminar a escoria de soldadura. Os cambios frecuentes de electrodos poden desgastar e oxidar as conexións condutoras, o que require un reprocesamento. Aperte os parafusos das correas de cobre brando e das barras de cobre duro para evitar que se solten polo uso prolongado.

- Guía do cilindro de soldadura:Comprobe o movemento suave e os ocos. O mal deslizamento afecta o seguimento da soldadura; os ocos excesivos afectan á forma da soldadura e ao aliñamento das pezas.

- Circuíto de auga:Garantir un fluxo de auga suave. Limpar os medidores de caudal para obter claridade, verifique cada ruta de fluxo e limpa obstrucións ou substitúa as tubaxes. A auga de refrixeración insuficiente pode quentar os transformadores e os electrodos, reducindo a vida útil ou provocando queimaduras. Comprobar e corrixir fugas.

- Corrente de soldadura:Verifique a corrente de soldadura cun probador de terceiros para asegurarse de que cumpre os estándares. O uso prolongado pode diminuír a corrente de saída, polo que poden ser necesarias avaliacións regulares e actualizacións ou reparacións.

- Circuíto de aire:Comprobar e corrixir as fugas de aire, xa que as fugas provocan presión inestable e perdas de enerxía.

- Limpeza:Manter o equipo limpo. As marcas claras e os equipos limpos reducen os erros humanos.

Verán

Estas son algunhas recomendacións para os usuarios de equipos de soldadura por resistencia. Con máis de 20 anos de experiencia na industria de soldadura, ofrecemos unha gama completa de servizos, incluíndo preparación de mostras de soldadura, selección de máquinas, equipos de soldadura automatizados non estándar personalizados, instalación e posta en servizo, mantemento, equipos de apoio e pezas. Non dubide en contactar connosco!

Hora de publicación: 09-07-2024