स्पॉट वैल्डिंगयह एक प्रकार की प्रतिरोध वेल्डिंग है, जैसा कि विभिन्न धातुओं को जोड़ने के लिए उपयोग की जाने वाली एक अच्छी तरह से स्थापित प्रक्रिया है, जो इसे आधुनिक औद्योगिक धातुकर्म में एक आवश्यक विधि बनाती है। यह लेख मजबूत, आकर्षक और स्थिर प्रतिरोध वेल्ड प्राप्त करने के लिए कुछ सुझाव प्रदान करता है:

सही चयन करोस्थानवेल्डिंगमशीन

सही प्रतिरोध स्पॉट वेल्डिंग उपकरण का चयन करना महत्वपूर्ण है। ऐसी मशीनों से बचें जो बहुत अधिक विशेषताओं वाली बहुत बड़ी हों, क्योंकि इससे निवेश बर्बाद हो सकता है। इसी तरह, ऐसी मशीन का चयन न करें जो पर्याप्त हो, क्योंकि यह भविष्य में विस्तार की अनुमति नहीं दे सकती है या इसमें थकान प्रतिरोध अच्छा हो सकता है।

सबसे अच्छा विकल्प एक ऐसी मशीन है जो हार्ड स्पेसिफिकेशन वेल्डिंग में सक्षम है, जिसमें वेल्डिंग करंट और करंट से परे दबाव में लगभग 25% अतिरिक्त क्षमता होती है।शीट धातु वेल्डिंग.

एक बड़ी मशीन का उपयोग करने से उतनी ही समस्याएँ हो सकती हैं जितनी कि एक बहुत छोटी मशीन का उपयोग करने से। उदाहरण के लिए, यदि सिलेंडर का व्यास बहुत बड़ा है, तो आवश्यक वेल्डिंग दबाव प्राप्त करने के लिए इसे 0.2 एमपीए से कम वायु दबाव पर काम करना चाहिए। इसके परिणामस्वरूप दबाव अनुप्रयोग तंत्र से खराब प्रतिक्रिया हो सकती है। यदि धातु के प्लास्टिक अवस्था में पहुंचने पर सिलेंडर तुरंत कार्य नहीं करता है और तेजी से फोर्जिंग की आवश्यकता होती है, तो वेल्ड की ताकत और स्थिरता प्रभावित हो सकती है।

कई कंपनियां, उपकरण प्रबंधन में आसानी और समान वेल्डिंग मापदंडों के लिए, वेल्डिंग प्रक्रिया आवश्यकताओं के बजाय मानक मॉडल के आधार पर उपकरण का चयन करती हैं। इससे सबसे बड़े और सबसे छोटे हिस्सों को वेल्डिंग करते समय खराब संगतता हो सकती है। यह अनुभवहीन इंजीनियरों द्वारा की जाने वाली एक सामान्य गलती है। सही दृष्टिकोण उपकरण के आकार को वेल्ड किए जा रहे वर्कपीस से मेल खाना है।

में प्रशिक्षण प्राप्त करेंस्थानवेल्डिंग

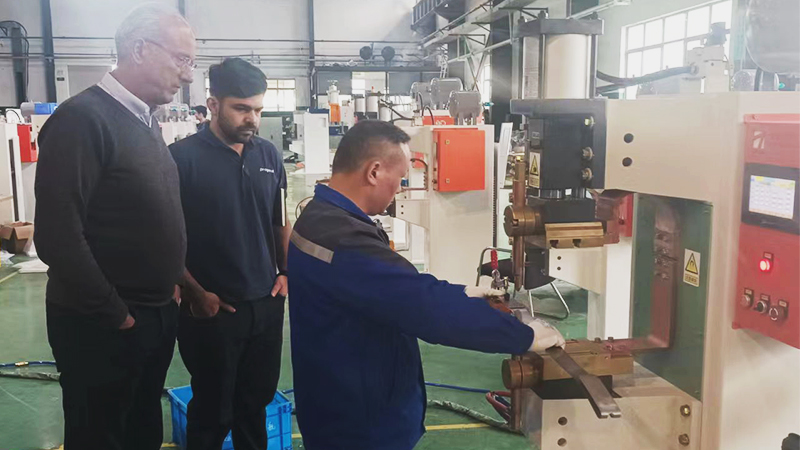

सबसे पहले, वेल्डिंग सिद्धांतों और तकनीकों में प्रशिक्षण लेना महत्वपूर्ण है। वेल्डिंग प्रक्रियाओं को सही ढंग से समायोजित करने और उपकरण का ठीक से उपयोग करने के लिए प्रतिरोध स्पॉट वेल्डिंग के सिद्धांतों को समझना आवश्यक है।

स्पॉट वेल्डिंग सीधी लग सकती है, क्योंकि ऐसा प्रतीत होता है कि कोई भी इसे संचालित और समायोजित कर सकता हैस्पॉट वेल्डिंग मशीन: भागों को इलेक्ट्रोड के बीच रखें, स्टार्ट बटन दबाएं, और भागों को एक साथ वेल्ड कर दिया जाता है। हालाँकि, यह भ्रामक है. वेल्डिंग तत्वों और मापदंडों के महत्व को समझना और प्रत्येक को उसके इष्टतम मूल्य पर समायोजित करना आवश्यक है।

इसे खाना पकाने की तरह समझें: समान सामग्री, लेकिन अलग-अलग मसाला, गर्मी का स्तर और खाना पकाने का समय बहुत अलग स्वाद पैदा कर सकता है!

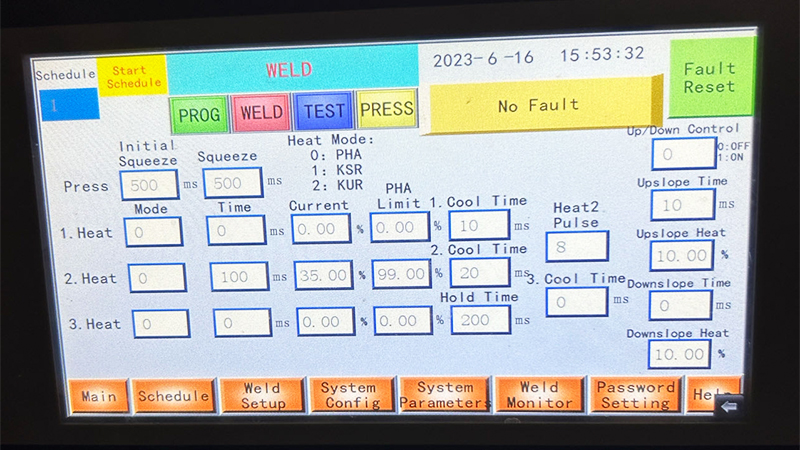

स्पॉट वेल्डिंग के तीन प्रमुख तत्व वेल्डिंग करंट, वेल्डिंग समय और वेल्डिंग दबाव हैं। अतिरिक्त मापदंडों में पूर्व-दबाव समय, वेल्डिंग अंतराल समय और वेल्डिंग के बाद का होल्ड समय शामिल है।

इन मापदंडों को मिलाकर, आप कठोर, मध्यम या नरम वेल्डिंग विनिर्देश प्राप्त कर सकते हैं, जिसके परिणामस्वरूप विभिन्न वेल्डिंग प्रभाव होंगे, जैसे:

कठिन विशिष्टताएँ:न्यूनतम भाग विरूपण, कम ताप प्रभाव, तेज वेल्डिंग गति, लेकिन उच्च शक्ति, मजबूत और उच्च दबाव वाले उपकरण की आवश्यकता होती है।

नरम विशिष्टताएँ:महत्वपूर्ण भाग विरूपण, गहरे वेल्ड इंडेंटेशन, मलिनकिरण, धीमी वेल्डिंग गति, लेकिन उपकरण के लिए कम शक्ति और कठोरता की आवश्यकताएं।

मध्यम विशिष्टताएँ:प्रभाव और उपकरण आवश्यकताएँ उपरोक्त दो चरम सीमाओं के बीच आती हैं।

"वेल्डिंग हैंडबुक" जैसी व्यावसायिक पुस्तकें पैरामीटर अनुशंसाएँ प्रदान करती हैं, और एगेरा के तकनीकी सेवा इंजीनियर उपयोगकर्ताओं को पेशेवर प्रशिक्षण और मार्गदर्शन प्रदान करते हैं।

सही चयन करोस्पॉट वैल्डिंगइलेक्ट्रोड

इष्टतम वेल्डिंग परिणाम और ऊर्जा दक्षता के लिए इलेक्ट्रोड सामग्री का भाग सामग्री से मिलान करना महत्वपूर्ण है।

स्पॉट वेल्डिंग के लिएअल्युमीनियमऔरजस्ती चादरें, एल्युमिना-फैलाव वाले तांबे के इलेक्ट्रोड का उपयोग करें, जो चिपकने का विरोध करते हैं।

के लिएस्टेनलेस स्टीलऔर निम्न-कार्बन स्टील शीट, क्रोमियम ज़िरकोनियम कॉपर इलेक्ट्रोड का उपयोग करते हैं, जो उच्च लागत-प्रभावशीलता प्रदान करते हैं।

के लिएताँबाटंगस्टन और मोलिब्डेनम इलेक्ट्रोड को उनके ताप गुणों के कारण वेल्डिंग में सहायता के लिए आवश्यक होता है।

इलेक्ट्रोड आकृतियों का डिज़ाइन और निर्माण भी महत्वपूर्ण है, क्योंकि वे वेल्ड नगेट के आकार और स्वरूप और उसकी ताकत का निर्धारण करते हैं।

वेल्डिंग पैरामीटर सेट करें

वेल्डिंग पैरामीटर सार्वजनिक स्रोतों के अनुभव या डेटा के आधार पर निर्धारित किए जा सकते हैं। यदि कोई संदर्भ उपलब्ध नहीं है, तो आप केवल विभिन्न सेटिंग्स के साथ कई परीक्षण वेल्ड के माध्यम से सर्वोत्तम वेल्डिंग पैरामीटर पा सकते हैं। परीक्षण करते समय, इन सिद्धांतों का पालन करें:

छोटी शुरुआत करें: वेल्डिंग करंट, समय और दबाव जैसे मापदंडों के लिए रूढ़िवादी, छोटे मूल्यों से शुरू करें और धीरे-धीरे उन्हें बढ़ाएं। यह दृष्टिकोण उपकरण, इलेक्ट्रोड और भागों को नुकसान से बचाने में मदद करता है।

एक समय में एक पैरामीटर समायोजित करें: एक साथ कई पैरामीटर समायोजित करने से गलत निर्णय हो सकते हैं, खासकर अनुभवहीन ऑपरेटरों के लिए। यदि एक समायोजन काम नहीं करता है, तो वेल्डिंग गुणवत्ता में परिवर्तनों को ध्यान से देखते हुए दूसरा प्रयास करें।

पैरामीटर मार्जिन के लिए अनुमति दें: सुनिश्चित करें कि भागों में भिन्नता को समायोजित करने के लिए पैरामीटर के लिए मार्जिन है।

एक बार सर्वोत्तम वेल्डिंग मापदंडों की पुष्टि हो जाने के बाद, इन आंकड़ों को ठोस बनाएं और उन्हें उत्पादन के आधार के रूप में उपयोग करें।

इलेक्ट्रोड बनाए रखें

विकृत इलेक्ट्रोडों को उनके मूल रूप से डिज़ाइन किए गए आकार में रखने के लिए नियमित रूप से नया आकार दें और उनकी सतहों से गंदगी और तांबे मिश्र धातु के अवशेषों को साफ करें। स्थिर वेल्डिंग के लिए यह रखरखाव महत्वपूर्ण है।

उच्च दबाव और तापमान के तहत काम करने वाले इलेक्ट्रोड विकृत हो सकते हैं, जिससे भागों के साथ उनका संपर्क क्षेत्र बढ़ सकता है और वेल्डिंग वर्तमान घनत्व कम हो सकता है। इसके अतिरिक्त, भागों की सतह कोटिंग, तेल और जंग इलेक्ट्रोड से चिपक सकते हैं, जिससे संपर्क प्रतिरोध बढ़ सकता है और वेल्डिंग करंट सीमित हो सकता है। ये मुद्दे वेल्डिंग की गुणवत्ता को सीधे प्रभावित करते हैं।

एक विशेष इलेक्ट्रोड ड्रेसर का उपयोग करके इलेक्ट्रोड के आकार को जल्दी से बहाल किया जा सकता है और सतह की गंदगी को हटाया जा सकता है। मैन्युअल सफाई के लिए फ़ाइल का उपयोग करने से बचें, क्योंकि यह इलेक्ट्रोड के उचित आकार और सतह की फिनिश सुनिश्चित नहीं कर सकता है।

वेल्डिंग निरीक्षण उपकरण का प्रयोग करें

स्पॉट वेल्डिंग जोड़ आमतौर पर गैर-विनाशकारी परीक्षण से नहीं गुजरते हैं। सामान्य निरीक्षण विधियों में दृश्य निरीक्षण, टॉर्क रिंच (वेल्डिंग नट के लिए), तन्यता परीक्षण मशीनें और मेटलोग्राफिक परीक्षक शामिल हैं।

तन्यता और संपीड़न परीक्षण: परीक्षण डेटा के एक सेट के साथ वेल्डिंग मापदंडों की विश्वसनीयता की पुष्टि करने के लिए उत्पादन का पूरा दिन शुरू करने से पहले इन परीक्षणों का संचालन करें। प्रत्येक शिफ्ट के अंत में, स्थिरता सुनिश्चित करने के लिए वर्तमान मापदंडों के साथ वेल्ड किए गए हिस्सों का फिर से परीक्षण करें। उच्च गुणवत्ता आवश्यकताओं वाले महत्वपूर्ण भागों के लिए, विनाशकारी परीक्षण की आवृत्ति बढ़ाएँ।

प्रक्रिया निगरानी: वेल्डिंग गुणवत्ता मॉनिटर का उपयोग करना एक अन्य विकल्प है, जो तेजी से मूल्यवान और व्यापक रूप से उपयोग किया जा रहा है। वास्तविक समय में वेल्डिंग मापदंडों की निगरानी करके और ऊपरी और निचली सीमाएं निर्धारित करके, कोई भी विचलन अलार्म को ट्रिगर कर सकता है, जिससे वेल्डिंग दोष कम हो सकते हैं। इन वेल्डिंग डेटा को गुणवत्ता पता लगाने की क्षमता के लिए भी संग्रहीत किया जा सकता है।

नियमित रखरखाव एवं निरीक्षण

लंबे समय तक उपयोग के बाद, स्पॉट वेल्डिंग उपकरण को इन क्षेत्रों में नियमित जांच की आवश्यकता होती है:

- प्रवाहकीय सर्किट:वेल्डिंग स्पैटर इंसुलेटेड भागों और अंतरालों पर आक्रमण कर सकता है, जिससे शंटिंग हो सकती है, वेल्डिंग करंट कम हो सकता है और अस्थिर हो सकता है। वेल्ड स्लैग हटाएँ. बार-बार इलेक्ट्रोड बदलने से प्रवाहकीय कनेक्शन खराब हो सकते हैं और ऑक्सीकरण हो सकता है, जिसके लिए पुन: प्रसंस्करण की आवश्यकता होती है। लंबे समय तक उपयोग से ढीलेपन से बचने के लिए नरम तांबे की पट्टियों और कठोर तांबे की पट्टियों पर बोल्ट कसें।

- वेल्डिंग सिलेंडर गाइड:सुचारू गति और अंतराल की जाँच करें। खराब स्लाइडिंग वेल्ड फॉलो-थ्रू को प्रभावित करती है; अत्यधिक अंतराल वेल्ड आकार और भाग संरेखण को प्रभावित करते हैं।

- जल सर्किट:सुचारू जल प्रवाह सुनिश्चित करें। स्पष्टता के लिए प्रवाह मीटरों को साफ़ करें, प्रत्येक प्रवाह पथ की जाँच करें, और रुकावटों को दूर करें या पाइप बदलें। अपर्याप्त ठंडा पानी ट्रांसफार्मर और इलेक्ट्रोड को ज़्यादा गरम कर सकता है, जिससे जीवनकाल कम हो सकता है या जलने का कारण बन सकता है। लीक की जाँच करें और उसे ठीक करें।

- वेल्डिंग करंट:यह सुनिश्चित करने के लिए कि यह मानकों को पूरा करता है, वेल्डिंग करंट को तीसरे पक्ष के परीक्षक से सत्यापित करें। लंबे समय तक उपयोग से आउटपुट करंट कम हो सकता है, इसलिए नियमित मूल्यांकन और उन्नयन या मरम्मत की आवश्यकता हो सकती है।

- वायु परिपथ:हवा के रिसाव की जाँच करें और उसे ठीक करें, क्योंकि रिसाव के कारण अस्थिर दबाव और ऊर्जा की हानि होती है।

- साफ़-सफ़ाई:उपकरण साफ रखें. स्पष्ट चिह्न और स्वच्छ उपकरण मानवीय त्रुटियों को कम करते हैं।

गर्मी

ये प्रतिरोध वेल्डिंग उपकरण के उपयोगकर्ताओं के लिए कुछ सिफारिशें हैं। वेल्डिंग उद्योग के 20 से अधिक वर्षों के अनुभव के साथ, हम वेल्डिंग नमूना तैयार करने, मशीन चयन, कस्टम गैर-मानक स्वचालित वेल्डिंग उपकरण, स्थापना और कमीशनिंग, रखरखाव, सहायक उपकरण और भागों सहित सेवाओं की एक पूरी श्रृंखला प्रदान करते हैं। हमसे संपर्क करने के लिए स्वतंत्र महसूस करें!

पोस्ट समय: जुलाई-09-2024