A varrathegesztés bonyolult hegesztési folyamat. Ez a cikk a varrathegesztés bonyolultságát tárja fel, a működési elvektől az alkalmazásokig, az előnyökig és a kihívásokig. Akár még kezdő a hegesztésben, akár elmélyíteni szeretné ezt az alapvető ipari technikát, ez az útmutató értékes betekintést nyújt a varrathegesztés működésébe és általános használatába.

Bevezetés a varrathegesztésbe

A varrathegesztés egy speciális típusellenállás-hegesztési eljárásahol két vagy több fémdarabot egy folyamatos varrat vagy egymást átfedő ponthegesztési varratok mentén kapcsolnak össze. Széles körben használják olyan iparágakban, amelyek lég- vagy vízzáró illesztéseket igényelnek, például az autóiparban, a repülőgépiparban és a gyártóiparban. A hagyományos ponthegesztéssel ellentétben, amely egyedi hegesztési pontokat hoz létre, a varrathegesztés folytonos, erős hegesztést hoz létre forgó elektródák használatával, amelyek a kötés mentén mozognak, és az anyagokat összeolvasztják.

Hogyan működik a varrathegesztés

A varrathegesztés ugyanazon az alapelven működik, mint az ellenálláshegesztés:az elektromos ellenállást hőtermelésre használják, ami megolvasztja az összehegesztendő anyagokat. A varrathegesztés azonban abban különbözik egymástól, hogy a hegesztést a munkadarab hosszában folyamatosan alkalmazzák. Az alábbiakban bemutatjuk az alapvető összetevőket és a folyamat működését.

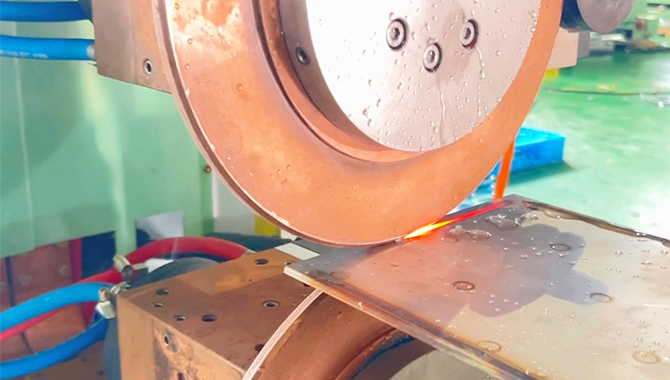

Forgó elektródák:A varrathegesztési folyamat lényege két hengeres, forgó elektróda használata, amelyek általában rézből vagy más vezető anyagból készülnek. Ezek az elektródák a fémdarabokhoz nyomódnak, biztosítva a hegesztéshez szükséges elektromos áramot és mechanikai erőt. Ahogy az elektródák forognak, az ízület hosszában mozognak, folyamatosan nyomást és áramot fejtenek ki.

Jelenlegi alkalmazás:Az elektródákon elektromos áram halad át, ellenállást hozva létre azon a ponton, ahol a két fémdarab érintkezik. Az ellenállás hőt termel, aminek következtében a fémek megolvadnak és összeolvadnak. A varrathegesztésnél ezt az áramot impulzusos vagy folytonos módon alkalmazzák, az adott hegesztési típustól függően (lásd alább).

Nyomás és hűtés:Ahogy az áram folyik, a forgó elektródák állandó nyomást fejtenek ki a munkadarabra, biztosítva, hogy az olvadt anyag erős, folyamatos hegesztéssé szilárduljon. Az elektródák hűtőmechanizmusként is szolgálnak, segítik a hőmérséklet szabályozását és megakadályozzák a túlmelegedést, ami károsíthatja a hegesztést vagy a környező anyagokat.

Folyamatos mozgás:Az elektródák forgó hatása az, ami megkülönbözteti a varrathegesztést a többi ellenálláshegesztési technikától. Az elektródák szabályozott sebességgel mozognak az illesztési vonal mentén, biztosítva a hő egyenletes alkalmazását a varrás teljes hosszában. A kapott hegesztés erős, egyenletes és gyakran lég- vagy folyadékzáró.

A varrathegesztés típusai

A varrathegesztés az áram alkalmazásának módja alapján két fő típusra osztható:

Folyamatos varrathegesztés

Ennél a módszernél állandó elektromos áramot alkalmaznak, miközben az elektródák a kötés mentén mozognak. Ez folyamatos hegesztést eredményez, amely gyöngyhöz hasonlít. A folyamatos varrathegesztést gyakran alkalmazzák, ha lég- vagy vízzáró tömítésre van szükség, például tartályokban vagy üzemanyagcsövekben.

Szakaszos varrathegesztés

Tekercsponthegesztésként is ismert, ez a módszer impulzusok formájában alkalmazza az elektromos áramot, miközben az elektródák mozognak. Az eredmény egy sor egymást átfedő ponthegesztés, amelyek varratot alkotnak. Ezt a fajta varrathegesztést gyakran használják, amikor a szerkezeti integritás fontosabb, mint a légtömörség, például bizonyos autóipari alkalmazásokban.

Varrathegesztésre alkalmas anyagok

Varrat hegesztő gépkülönösen hatékony az elektromosságot jól vezető és alacsonyabb olvadáspontú fémeken. A gyakori anyagok a következők:

Acél:Mind az alacsony szén-dioxid-kibocsátású, mind a rozsdamentes acélokat gyakran varrathegesztik az autóipari és ipari alkalmazásokban.

Alumínium:Bár nagyobb vezetőképessége miatt nagyobb kihívást jelent, az alumíniumot általában varrathegesztéssel végzik a repülőgépiparban és a gyártásban.

Rézötvözetek:Réz'Kiváló vezetőképessége ideálissá teszi a magas hő- és elektromos hatékonyságot igénylő alkatrészekhez, például radiátorokhoz és elektromos házakhoz.

A varrathegesztés alkalmazásai

A varrathegesztést széles körben alkalmazzák azokban az iparágakban, ahol nagy szilárdságú, légmentes vagy folyadékzáró kötésekre van szükség. Az alábbiakban felsorolunk néhány leggyakoribb alkalmazást:

Autóipar:A varrathegesztést gyakran használják autóipari alkatrészek, például üzemanyagtartályok, hangtompítók és keréktárcsák gyártásánál. A folyamatos hegesztés biztosítja, hogy ezek az alkatrészek légmentesek és tartósak legyenek, és képesek ellenállni a zord környezetnek és a nagy nyomásnak.

Repülőgép:A repülőgépiparban gyakran könnyű, de erős alkatrészekre van szükség, és vékony alumínium- és acéllemezek összekapcsolására varrathegesztést alkalmaznak. Ezen a területen a megbízható, légmentes és vízzáró kötések szükségessége kritikus fontosságú az üzemanyag-rendszerek és szerkezeti elemek esetében.

Tartályok és konténerek gyártása:A varrathegesztést széles körben használják üzemanyagtartályok, víztartályok és vegyszertartályok gyártására, amelyeket teljesen le kell zárni a szivárgás megelőzése érdekében. A folyamatos hegesztési vezeték biztosítja a tartály épségét, így alkalmas folyadékok vagy gázok nyomás alatti tartására.

Fém csövek:A varrathegesztést fémcsövek és -csövek gyártására használják különféle iparágakban, beleértve az olaj- és gázszerelést, a vízvezeték-szerelést és az építőiparban. A módszer folyamatos, szivárgásmentes varratot biztosít, amely ellenáll a belső nyomásnak.

Étel és ital csomagolás:A csomagolóiparban varrathegesztést alkalmaznak fémdobozok, tartályok és fedők gyártására. A varrathegesztés pontossága és gyorsasága ideális választássá teszi a nagyüzemi gyártáshoz, biztosítva a termékek biztonságos lezárását és sterilek maradását.

Elektromos alkatrészek:A varrathegesztést olyan alkatrészek gyártására is használják, mint a radiátorok, fűtőelemek és elektromos burkolatok. A folytonos varrat biztosítja az elektromos folytonosságot és a szerkezeti integritást.

A varrathegesztés előnyei

A varrathegesztés számos előnnyel rendelkezik a többi hegesztési technikához képest, így népszerű választás azokban az iparágakban, amelyek tartós, jó minőségű kötéseket igényelnek. Íme néhány a legfontosabb előnyök közül:

Sebesség és hatékonyság: A varrathegesztés rendkívül hatékony, különösen folyamatos gyártási körülmények között. Az automatizált folyamat lehetővé teszi a gyors hegesztést a varrat teljes hosszában, csökkentve a gyártási időt.

Erős, konzisztens varratok: A varrathegesztés folyamatos jellege biztosítja, hogy a varrat egyenletes legyen a kötésben, ami erősebb és megbízhatóbb kapcsolatot eredményez. Ez a konzisztencia csökkenti a hibák, például repedések vagy gyenge pontok kockázatát.

Lég- és vízzáró tömítések: A varrathegesztés ideális olyan alkalmazásokhoz, ahol a csatlakozást teljesen tömíteni kell, például tartályokban, csövekben és tartályokban. A folyamatos hegesztés biztosítja, hogy ne legyenek rések, amelyeken a levegő vagy a folyadékok áthaladhatnak.

Minimális torzítás: Mivel a hegesztési hő lokalizált, és az elektródák folyamatos hűtést biztosítanak, a varrathegesztés minimális torzítást okoz a környező anyagban. Ez különösen fontos, ha vékony fémekkel dolgozik, amelyek hajlamosak a vetemedésre.

Automatizálás-barát: A varrathegesztési folyamatok nagymértékben kompatibilisek az automatizálással, így ideálisak nagyméretű gyártási környezetekhez. Az automatizált varrathegesztőgépek minimális emberi beavatkozással konzisztens eredményeket produkálnak, csökkentve a munkaerőköltségeket és növelve a teljesítményt.

A varrathegesztés kihívásai és korlátai

Noha a varrathegesztésnek számos előnye van, néhány kihívást és korlátot is jelent:

Magas felszerelési költség:A varrathegesztéshez, különösen a folyamatos varrathegesztéshez szükséges speciális berendezések költségesek lehetnek. Ez kevésbé hozzáférhetővé teszi kisebb műhelyek vagy korlátozott költségvetésű cégek számára.

Anyagkorlátozások:A varrathegesztés a legjobban olyan vezetőképes fémeken működik, mint az acél és az alumínium. A rossz vezetőképességű vagy hőérzékeny anyagok, mint például bizonyos műanyagok vagy kerámiák, nem hegeszthetők ezzel a módszerrel.

Vastagsági korlátozások:A varrathegesztés vékonyabb anyagokon a leghatékonyabb, jellemzően 3 mm vastagság alatt. Vastagabb anyagokhoz más hegesztési technikák, például MIG vagy AWI hegesztés alkalmasabbak lehetnek.

Elektróda kopás:Az elektródák állandó forgása és nyomása idővel kopáshoz vezethet, különösen olyan anyagok hegesztésekor, mint az acél, amelyek az elektródák károsodását okozhatják. Az egyenletes teljesítmény biztosítása érdekében az elektródák rendszeres karbantartása és cseréje szükséges.

Következtetés

A varrathegesztés a modern gyártás elengedhetetlen folyamata, amely megbízható és hatékony módszert kínál erős, folyamatos hegesztések létrehozására. Alkalmazása kiterjedt az olyan iparágakra, mint az autóipar, a repülőgépipar és a csomagolás, ahol kritikus a lég- vagy vízzáró illesztések szükségessége. Az állandó, tartós hegesztési varratok gyors előállítására való képességének köszönhetően a varrathegesztés a nagy volumenű gyártási környezetek kedvelt technikája.

Fontos azonban figyelembe venni a varrathegesztés korlátait, különösen a berendezés költsége és az anyagkompatibilitás tekintetében. A varrathegesztésbe fektetni kívánó vállalatok számára a megnövekedett termelékenység, az erős hegesztési integritás és az automatizálással való kompatibilitás előnyei bármely gyártási folyamat értékes kiegészítőjévé teszik.

Feladás időpontja: 2024.10.09