Pengelasan titikadalah sejenis pengelasan resistansi, seperti proses mapan yang digunakan untuk menyambung berbagai logam, menjadikannya metode penting dalam pengerjaan logam industri modern. Artikel ini memberikan beberapa tip untuk mendapatkan ketahanan las yang kuat, menarik, dan stabil:

Pilih yang BenarTitikPengelasanMesin

Memilih perangkat las titik resistansi yang tepat sangatlah penting. Hindari mesin yang terlalu besar dengan terlalu banyak fitur, karena dapat membuang-buang investasi. Demikian pula, jangan memilih mesin yang memadai, karena mesin tersebut mungkin tidak memungkinkan untuk ekspansi di masa mendatang atau memiliki ketahanan lelah yang baik.

Pilihan terbaik adalah mesin yang mampu melakukan pengelasan spesifikasi keras, dengan kapasitas tambahan sekitar 25% dalam arus pengelasan dan tekanan melebihi arus.pengelasan lembaran logam.

Menggunakan mesin yang terlalu besar dapat menyebabkan banyak masalah seperti halnya mesin yang terlalu kecil. Misalnya, jika diameter silinder terlalu besar, maka harus beroperasi pada tekanan udara di bawah 0,2 MPa untuk mencapai tekanan pengelasan yang diperlukan. Hal ini dapat mengakibatkan respons yang buruk dari mekanisme penerapan tekanan. Jika silinder tidak bertindak cepat ketika logam mencapai keadaan plastis dan memerlukan penempaan cepat, kekuatan dan stabilitas las dapat terganggu.

Banyak perusahaan, untuk kemudahan manajemen peralatan dan parameter pengelasan yang seragam, memilih peralatan berdasarkan model standar daripada persyaratan proses pengelasan. Hal ini dapat menyebabkan kompatibilitas yang buruk saat mengelas bagian terbesar dan terkecil. Ini adalah kesalahan umum yang dilakukan oleh insinyur yang tidak berpengalaman. Pendekatan yang benar adalah mencocokkan ukuran peralatan dengan benda kerja yang dilas.

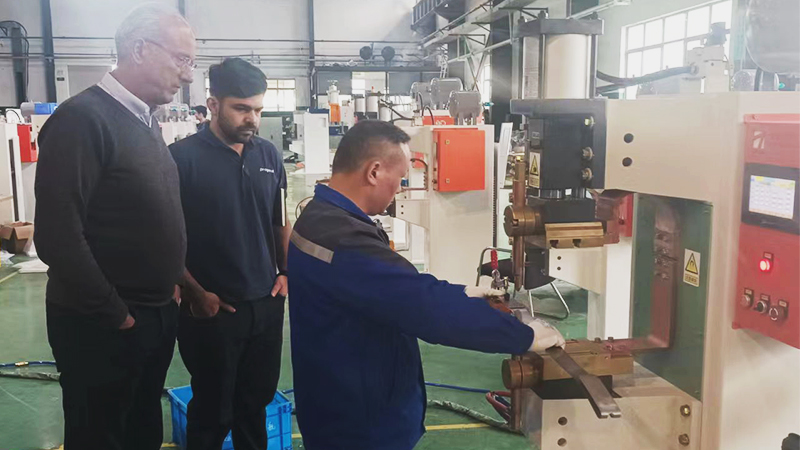

Dapatkan PelatihanTitikPengelasan

Pertama, penting untuk menjalani pelatihan prinsip dan teknik pengelasan. Memahami prinsip-prinsip pengelasan titik resistensi sangat penting untuk menyesuaikan proses pengelasan dengan benar dan menggunakan peralatan dengan benar.

Pengelasan titik mungkin tampak mudah, karena tampaknya siapa pun dapat mengoperasikan dan menyesuaikannyamesin las titik: letakkan bagian-bagian di antara elektroda, tekan tombol start, dan bagian-bagian tersebut dilas menjadi satu. Namun, ini menipu. Penting untuk memahami pentingnya elemen dan parameter pengelasan dan menyesuaikan masing-masing ke nilai optimalnya.

Anggap saja seperti memasak: bahan-bahan yang sama, tetapi bumbu, tingkat panas, dan waktu memasak yang berbeda dapat menghasilkan rasa yang sangat berbeda!

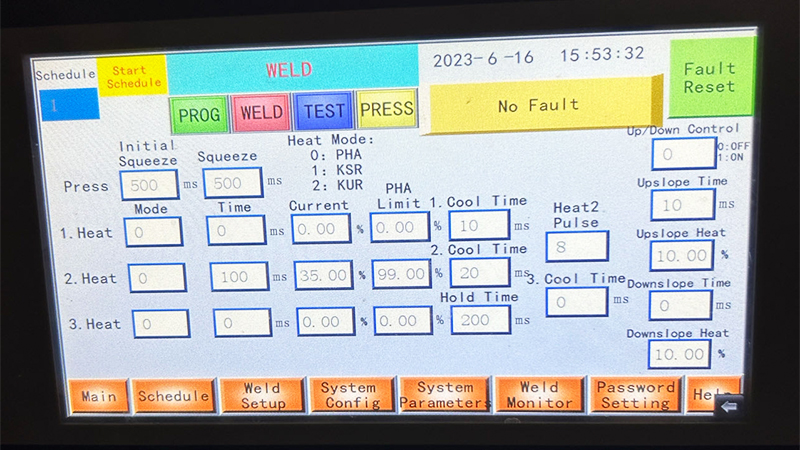

Tiga elemen kunci dari pengelasan titik adalah arus pengelasan, waktu pengelasan, dan tekanan pengelasan. Parameter tambahan meliputi waktu pra-tekanan, waktu interval pengelasan, dan waktu tahan pasca pengelasan.

Dengan menggabungkan parameter-parameter ini, Anda dapat mencapai spesifikasi pengelasan keras, sedang, atau lunak, sehingga menghasilkan efek pengelasan yang berbeda, seperti:

Spesifikasi keras:Deformasi bagian minimal, dampak panas rendah, kecepatan pengelasan cepat, tetapi membutuhkan peralatan berdaya tinggi, kuat, dan bertekanan tinggi.

Spesifikasi lembut:Deformasi bagian yang signifikan, lekukan las yang dalam, perubahan warna, kecepatan pengelasan lebih lambat, tetapi persyaratan daya dan kekakuan peralatan lebih rendah.

Spesifikasi sedang:Persyaratan efek dan peralatan berada di antara dua ekstrem di atas.

Buku profesional seperti “Buku Panduan Pengelasan” memberikan rekomendasi parameter, dan teknisi layanan teknis Agera menawarkan pelatihan dan bimbingan profesional kepada pengguna.

Pilih yang BenarPengelasan TitikElektroda

Mencocokkan material elektroda dengan material komponen sangat penting untuk hasil pengelasan yang optimal dan efisiensi energi.

Untuk pengelasan titikaluminiumDanlembaran galvanis, gunakan elektroda tembaga terdispersi alumina, yang tahan lengket.

Untukbaja tahan karatdan lembaran baja karbon rendah, gunakan elektroda tembaga kromium zirkonium, yang menawarkan efektivitas biaya tinggi.

Untuktembaga, elektroda tungsten dan molibdenum diperlukan untuk membantu pengelasan karena sifat panasnya.

Desain dan fabrikasi bentuk elektroda juga penting, karena menentukan ukuran dan tampilan nugget las serta kekuatannya.

Atur Parameter Pengelasan

Parameter pengelasan dapat diatur berdasarkan pengalaman atau data dari sumber umum. Jika tidak ada referensi yang tersedia, Anda hanya dapat menemukan parameter pengelasan terbaik melalui beberapa percobaan las dengan pengaturan berbeda. Saat menguji, ikuti prinsip berikut:

Mulai dari yang Kecil: Mulailah dengan nilai yang konservatif dan lebih kecil untuk parameter seperti arus pengelasan, waktu, dan tekanan, dan secara bertahap tingkatkan. Pendekatan ini membantu menghindari kerusakan pada peralatan, elektroda, dan suku cadang.

Sesuaikan Satu Parameter Sekaligus: Menyesuaikan beberapa parameter secara bersamaan dapat menyebabkan penilaian yang salah, terutama bagi operator yang tidak berpengalaman. Jika satu penyesuaian tidak berhasil, coba penyesuaian lainnya sambil mengamati dengan cermat perubahan kualitas pengelasan.

Izinkan Margin Parameter: Pastikan ada margin untuk parameter guna mengakomodasi variasi bagian.

Setelah parameter pengelasan terbaik dikonfirmasi, padatkan data ini dan gunakan sebagai dasar produksi.

Pertahankan Elektroda

Bentuk ulang elektroda yang berubah bentuk secara teratur agar tetap pada ukuran aslinya dan bersihkan kotoran serta residu paduan tembaga dari permukaannya. Perawatan ini sangat penting untuk pengelasan yang stabil.

Elektroda yang bekerja di bawah tekanan dan suhu tinggi dapat berubah bentuk, meningkatkan area kontak dengan bagian-bagiannya dan mengurangi kepadatan arus pengelasan. Selain itu, lapisan permukaan, minyak, dan karat dari komponen dapat menempel pada elektroda, meningkatkan resistensi kontak dan membatasi arus pengelasan. Masalah-masalah ini secara langsung mempengaruhi kualitas pengelasan.

Menggunakan lemari elektroda khusus dapat dengan cepat mengembalikan bentuk elektroda dan menghilangkan kotoran permukaan. Hindari penggunaan kikir untuk pembersihan manual, karena tidak dapat memastikan bentuk dan permukaan akhir elektroda yang tepat.

Gunakan Peralatan Inspeksi Pengelasan

Sambungan las titik biasanya tidak menjalani pengujian non-destruktif. Metode inspeksi yang umum mencakup inspeksi visual, kunci torsi (untuk mur las), mesin uji tarik, dan penguji metalografi.

Pengujian Tarik dan Kompresi: Lakukan pengujian ini sebelum memulai produksi sehari penuh untuk memastikan keandalan parameter pengelasan dengan serangkaian data pengujian. Di akhir setiap shift, uji kembali bagian yang dilas dengan parameter saat ini untuk memastikan konsistensi. Untuk komponen penting dengan persyaratan kualitas lebih tinggi, tingkatkan frekuensi pengujian destruktif.

Pemantauan Proses: Menggunakan monitor kualitas pengelasan adalah pilihan lain, yang semakin dihargai dan digunakan secara luas. Dengan memantau parameter pengelasan secara real-time dan menetapkan batas atas dan bawah, setiap penyimpangan dapat memicu alarm, sehingga mengurangi cacat pengelasan. Data pengelasan ini juga dapat disimpan untuk ketertelusuran kualitas.

Perawatan dan Inspeksi Reguler

Setelah penggunaan jangka panjang, peralatan las titik memerlukan pemeriksaan rutin di area berikut:

- Sirkuit Konduktif:Percikan las dapat menyerang bagian dan celah terisolasi, menyebabkan shunting, mengurangi dan mengganggu kestabilan arus pengelasan. Hapus terak las. Penggantian elektroda yang sering dapat merusak dan mengoksidasi sambungan konduktif, sehingga memerlukan pemrosesan ulang. Kencangkan baut pada tali tembaga lunak dan batang tembaga keras agar tidak kendor karena penggunaan jangka panjang.

- Panduan Silinder Pengelasan:Periksa kelancaran gerakan dan celah. Pergeseran yang buruk mempengaruhi tindak lanjut pengelasan; kesenjangan yang berlebihan mempengaruhi bentuk las dan keselarasan bagian.

- Sirkuit Air:Pastikan aliran air lancar. Bersihkan pengukur aliran untuk kejelasan, periksa setiap jalur aliran, dan bersihkan penyumbatan atau ganti pipa. Air pendingin yang tidak mencukupi dapat menyebabkan trafo dan elektroda menjadi terlalu panas, sehingga mengurangi masa pakai atau menyebabkan kelelahan. Periksa dan perbaiki kebocoran.

- Pengelasan Saat Ini:Verifikasi arus pengelasan dengan penguji pihak ketiga untuk memastikannya memenuhi standar. Penggunaan jangka panjang dapat mengurangi arus keluaran, sehingga evaluasi rutin dan peningkatan atau perbaikan mungkin diperlukan.

- Sirkuit Udara:Periksa dan perbaiki kebocoran udara, karena kebocoran menyebabkan tekanan tidak stabil dan hilangnya energi.

- Kebersihan:Jaga kebersihan peralatan. Penandaan yang jelas dan peralatan yang bersih mengurangi kesalahan manusia.

Musim panas

Itulah beberapa rekomendasi bagi pengguna peralatan las resistansi. Dengan lebih dari 20 tahun pengalaman dalam industri pengelasan, kami menawarkan berbagai layanan, termasuk persiapan sampel pengelasan, pemilihan mesin, peralatan las otomatis non-standar khusus, pemasangan dan commissioning, pemeliharaan, peralatan pendukung, dan suku cadang. Jangan ragu untuk menghubungi kami!

Waktu posting: 09-Jul-2024