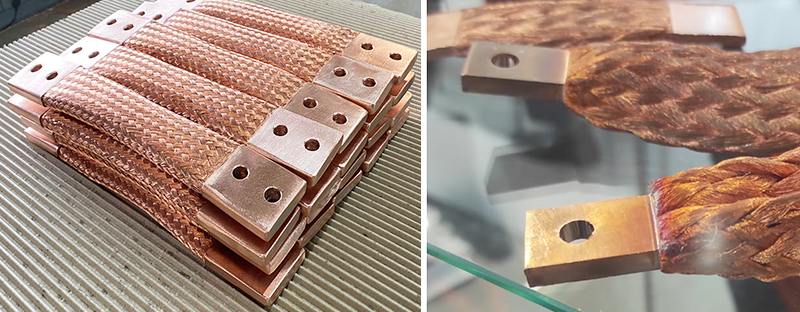

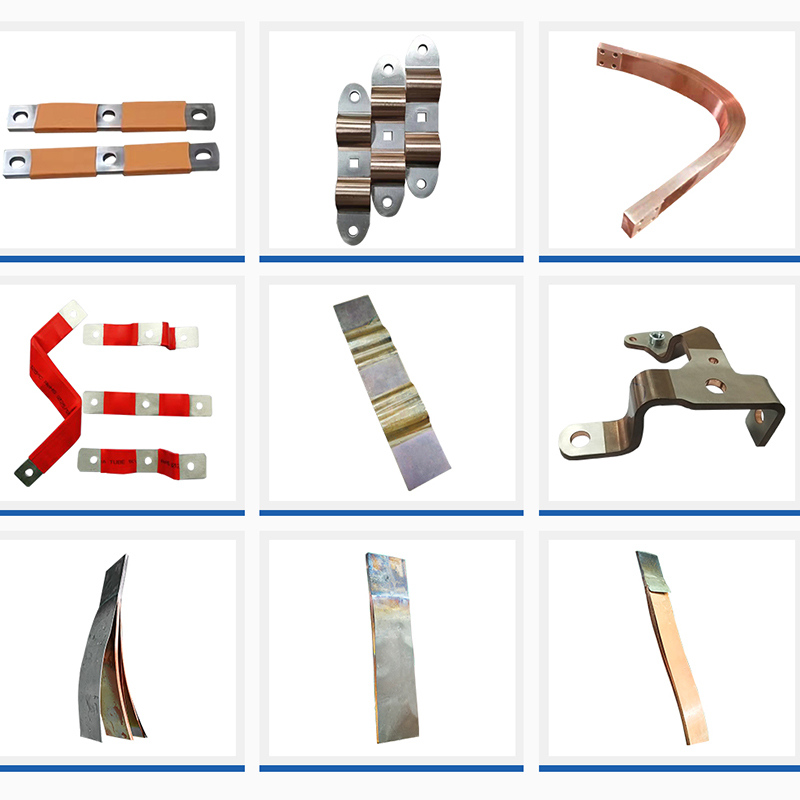

פסיםמשמשים יותר ויותר במגזר האנרגיה החדש הנוכחי, כולל תעשיות כמו כלי רכב חשמליים, אחסון אנרגיה ומערכות חשמל. ככל שהטכנולוגיה מתקדמת, חומרי Busbar התפתחו מנחושת לנחושת-ניקל, נחושת-אלומיניום, אלומיניום ורכיבים מרוכבים של גרפן. פסים אלה מסתמכים במידה רבה על גיבוש וריתוך, מכיוון שהם צריכים להתחבר לסוללות, מערכות בקרה חשמליות ורכיבים אחרים. ריתוך בקצוות ובחלקים האמצעיים הוא קריטי עבור חיבורים אלה, עםריתוך דיפוזיהלהיות השיטה העיקרית ליצירת פסים.

סוגי פסיםציוד לריתוך דיפוזיה

ישנם שני סוגים עיקריים של ציוד ריתוך דיפוזיה Busbar. האחד הוא ריתוך דיפוזיה התנגדות, המחמם ישירות את חומר הבסיס באמצעות זרם גבוה. השני הוא ריתוך דיפוזיה בתדר גבוה, שבו גרפיט מחומם ומעביר חום לחומר הבסיס. שתי השיטות מחממות את חומר הבסיס לטמפרטורה מסוימת ובלחץ גבוה יוצרות חיבור פאזה מוצק, ומשיגים את אפקט ריתוך הדיפוזיה. שיטת החימום המשמשת תלויה בחומר ה-Busbar.

ריתוך דיפוזיה התנגדות

ריתוך דיפוזי התנגדות משמש בעיקר עבור פסי נחושת, שכן לנחושת יש נקודת התכה ומוליכות גבוהים. כדי להבטיח חימום אחיד ולהאיץ את התהליך, משתמשים באלקטרודות גרפיט. האלקטרודות העליונות והתחתונות מוליכות זרם גבוה אל פס הנחושת, ומחממות אותו באמצעות התנגדות למגע בין שכבות מרובות של רדיד נחושת. אלקטרודות הגרפיט עצמן גם יוצרות חום בשל ההתנגדות הגבוהה שלהן. חימום משולב זה יכול להעלות את הטמפרטורה של פס הנחושת ליותר מ-600 מעלות צלזיוס, להגיע עד ל-1300 מעלות צלזיוס, מה שמאפשר ריתוך דיפוזיה מוצלח בלחץ גבוה.

ריתוך דיפוזיה בתדר גבוה

ריתוך דיפוזיה בתדר גבוה מתאים למסילות אלומיניום, פסי נחושת ניקל, פסי נחושת-אלומיניום ופסים מרוכבים כמו שילובי נחושת ולא מתכת. שיטה זו משתמשת בחימום עקיף, מה שהופך אותה לאידיאלית לריתוך חומרים מורכבים. בריתוך דיפוזיה בתדר גבוה, גרפיט מחומם ולאחר מכן מעביר את החום לחומר הבסיס, עם טמפרטורות שמגיעות עד 1200 מעלות צלזיוס. בלחץ גבוה, החומרים יוצרים חיבור מוצק.

ריתוך דיפוזיה של חומרי פס שונים

חומרי נחושת קלים יחסית לרתך בשל יציבות התחמוצות שלהם. פסי נחושת עבים יותר, כמו אלה המשמשים במערכות חשמל, דורשים ריתוך דיפוזי התנגדות בגלל יעילות החימום הגבוהה שלו. אלה יכולים להיות עובי עד 50 מ"מ עם שטח ריתוך של 200x200 מ"מ. פסים דקים יותר, כמו אלה המשמשים בכלי רכב חשמליים, בדרך כלל בעובי 3 מ"מ עם שטח ריתוך של 25x50 מ"מ, יכולים להשתמש בהתנגדות או בריתוך דיפוזיה בתדר גבוה.

פסי אלומיניום מאתגרים יותר בשל נקודת ההיתוך של האלומיניום (670 מעלות צלזיוס) ונקודת ההיתוך הגבוהה בהרבה של תחמוצת אלומיניום (2000 מעלות צלזיוס). עבור אלומיניום, ריתוך דיפוזיה בתדר גבוה משמש בדרך כלל, כאשר החומר מנוקה מראש כדי להסיר תחמוצות. טמפרטורת הדיפוזיה מוגדרת בדרך כלל מתחת ל-600 מעלות צלזיוס.

פסי נחושת ניקל מורכבים משכבות מרובות של רדיד נחושת עם ציפוי רדיד ניקל לבלאי ועמידות בפני קורוזיה. ריתוך דיפוזיה בתדר גבוה משמש בדרך כלל לטיפול בהבדל הגדול בהתנגדות החשמלית בין נחושת לניקל. פסים מרוכבים, כגון נחושת בשילוב גרפן, דורשים ריתוך דיפוזיה בתדר גבוה כדי לשלוט במדויק על תהליך החימום ולהימנע מפגיעה בחומרי הבסיס תוך השגת דיפוזיה.

שיטות לחץ בריתוך דיפוזיה של פסיםמְכוֹנָה

ריתוך דיפוזיה דורש לחץ גבוה, שניתן להפעיל באמצעות מאיצי אוויר-נוזל, מערכות הידראוליות או מערכות סרוו. שיטות מסורתיות משתמשות בעיקר במערכות הידראוליות בשל התפוקה היציבה והכוח הגבוה שלהן. בימינו, לחיצת סרוו פופולרית יותר ויותר בשל בקרת הלחץ המדויקת שלה ותזוזה מתכווננת, המבטיחה דיוק גבוה במידות המוצר המרותך.

מַסְקָנָה

זוהי סקירה קצרה של ריתוך דיפוזיה של Busbar. אם אתם מחפשים את שיטת הריתוך הנכונה עבור פסים, מאמר זה אמור לספק כמה תשובות. עם התפתחות מתמשכת של טכנולוגיית ריתוך, טכניקות חדשניות יותר מאומצות כדי לענות על הדרישות של החברה המודרנית.

זמן פרסום: 20-20-2024