金属を接合する方法は数多くありますが、溶接は多くの金属部品を接続するために必要な技術です。溶接業界に慣れていない場合は、金属を接続するためにどれほど多くの異なる溶接プロセスが存在するか理解できないかもしれません。この記事では、主要な8つの溶接工程について説明し、溶接業界についてより深く理解していただくことができます。

アーク溶接

アーク溶接電気アークを使用して熱を発生させ、金属を溶かして融合させます。これは最も一般的な溶接プロセスであり、手動アーク溶接やガスシールド溶接などの技術が含まれます。

手動アーク溶接は構造用鋼に最適です。

ガスシールド溶接は、ステンレス鋼やアルミニウムなどの材料に適しています。

ヒント: 溶接領域を酸化や火花から保護し、最良の結果が得られるように電流と電圧の設定を制御します。

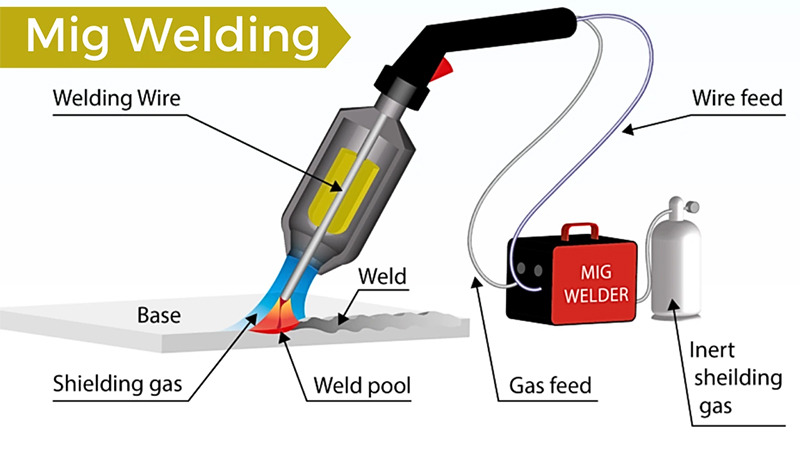

MIG/MAG溶接

MIG/MAG 溶接では、アークでワイヤと金属表面を溶かして溶接部を形成しながら、連続ワイヤ電極を溶接トーチに通します。シールドガスがトーチを通って流れ、溶接部を汚染から保護します。

ミグ溶接造船、パイプライン建設、鉄骨構造物などの業界で人気があります。

大きくて動かせないワークピースや修理プロジェクトに最適です。

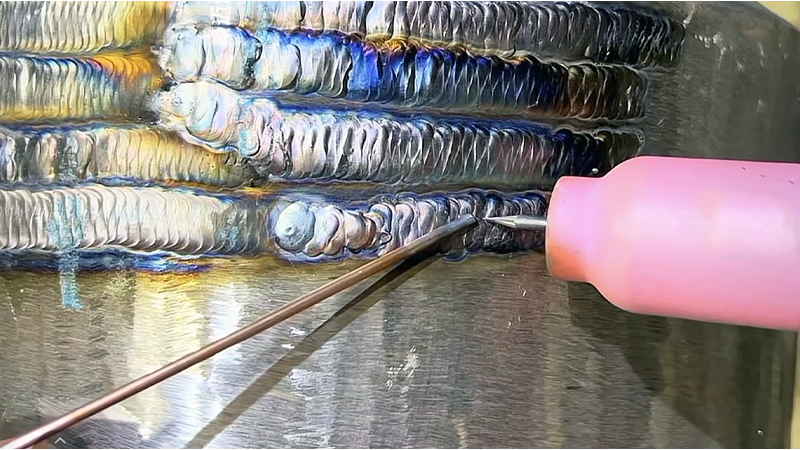

TIG溶接

TIG溶接、またはタングステン不活性ガス溶接では、非消耗品のタングステン電極を使用して高精度の溶接を作成します。アルゴンなどの保護ガスは、溶接領域を汚染から守ります。

精度が高いため、アルミニウムやステンレス鋼などのデリケートな素材に最適です。

自動車、航空宇宙、精密製造業界で一般的に使用されています。

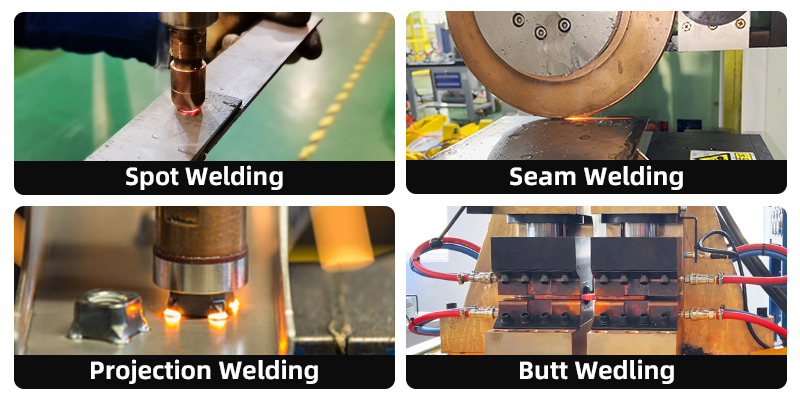

抵抗溶接

In 抵抗溶接、2つの金属片を電極間に押し付け、電流によって熱を発生させて接合します。主な種類としては、スポット溶接、プロジェクション溶接、突合せ溶接、シーム溶接などがあります。

抵抗溶接は高速で、溶加材を必要とせず、自動化も簡単です。

自動車部品、電子機器、家電製品に広く使用されています。たとえば、車のナットの溶接に最適です。

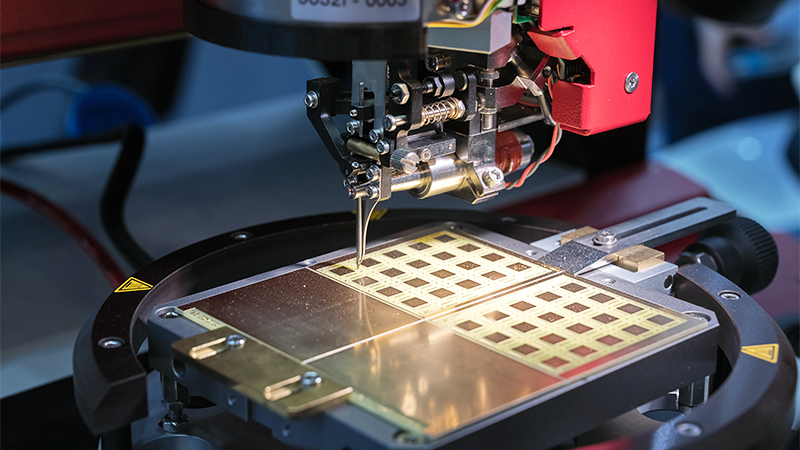

レーザー溶接

レーザー溶接レーザー光をエネルギー源として金属やプラスチックを精密に加熱・接合する方法です。従来のアーク溶接と比較して、レーザー溶接はより高速かつ効率的です。簡単に組み合わせることができますロボット溶接機レーザー材料加工における重要な技術です。レーザー溶接は電極を必要とせず、被加工材に接触する必要もありません。薄物や細いワイヤーの溶接でも、アーク溶接のような逆溶けが起こりません。

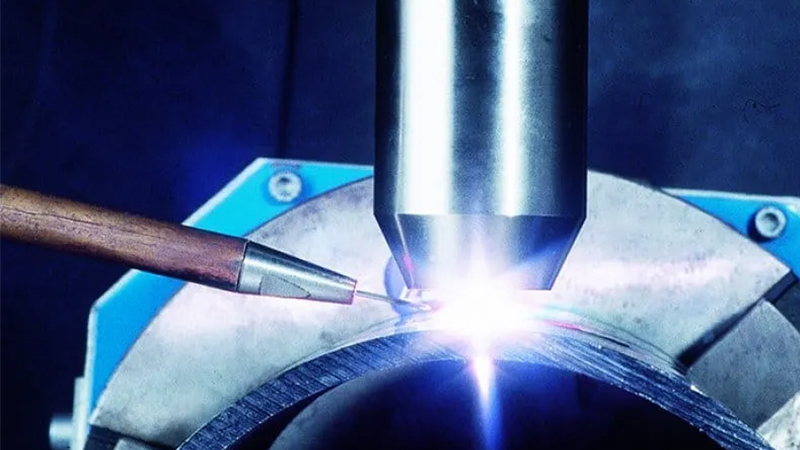

プラズマ溶接

プラズマ溶接では、高エネルギーのアークによってプラズマが生成され、ワークピースが溶解します。金属を接合するためにフィラー材料が追加されます。

金属、プラスチック、セラミックに使用できます。

航空宇宙、自動車、電子機器の製造でよく使用されます。

超音波溶着

超音波溶着では、圧力をかけた状態で 2 つの表面に高周波振動を加え、溶融することなく融合させます。この技術は、金属、プラスチック、さらには異種の材料にも使用できます。

正確できれいな接合部を生成し、自動化が簡単です。

微細なソリッドステート溶接を必要とする業界で一般的です。

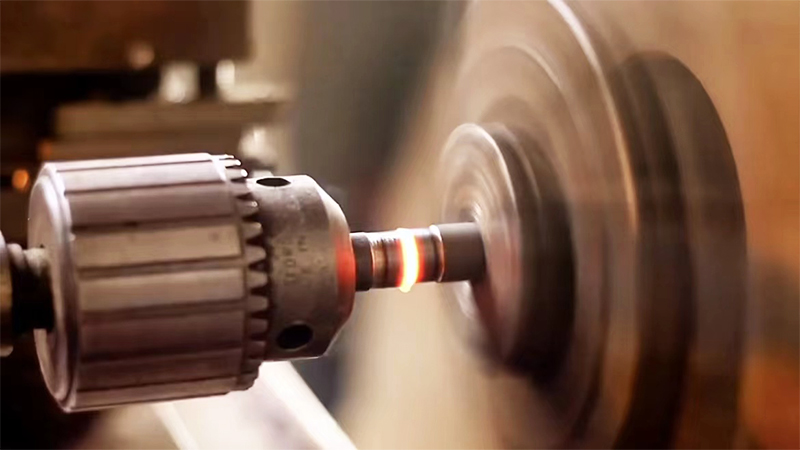

摩擦圧接

摩擦圧接では、2 つの表面を素早くこすることで熱が発生し、表面が柔らかくなり、強力な接合が形成されます。このソリッドステートプロセスにより、外部熱源が不要になります。

変形やひび割れなどの不良を防ぎます。

航空機の車輪や鉄道の車軸など、工業生産に広く使用されています。

適切な溶接プロセスを選択する方法

溶接プロセスを選択するときは、次の点を考慮してください。

材質の種類 (例: アルミニウム、ステンレス鋼)

ワークサイズと厚さ

精度の要件

自動化が必要かどうか

複数の方法をテストすると、特定のプロジェクトに最適なソリューションを見つけるのに役立ちます。

これら 8 つの主要な溶接プロセスを理解することで、プロジェクトに適切な方法を選択し、溶接業界での新しい機会を探ることができます。

よくある質問

1. 自動車部品にはどの溶接プロセスが最適ですか?

抵抗溶接は、スピードが速く、仕上がりが美しく、自動化が容易であるため、自動車部品に最適です。

2. 溶接可能な材質は何ですか?

ステンレス鋼、銅、アルミニウム、亜鉛メッキ鋼など、さまざまな金属を溶接できます。

3. すべての溶接プロセスでフィラーロッドを使用しますか?

いいえ。たとえば、抵抗溶接にはフィラーロッドは必要ありません。

4. どこで溶接スキルをさらに学ぶことができますか?

専門の専門学校に通ったり、製造現場での実務経験を積むことができます。

投稿日時: 2024 年 10 月 21 日