ステンレス鋼の溶接には、その独特の特性により、特殊な技術と慎重な準備が必要です。ステンレス鋼高い耐食性、強度、美観により、食品加工、製薬、航空宇宙、建設などの業界で広く使用されています。ただし、これらの同じ性質により、軟鋼に比べて溶接が難しくなります。

このガイドでは、'ステンレス鋼の溶接の基本原理、溶接が引き起こす課題、高品質の溶接を実現するためのベスト プラクティスについて説明します。初心者でも経験豊富な溶接工でも、これらの概念を理解することで、ステンレス鋼を扱うときに一貫した結果を得ることができます。

ステンレス鋼の性質

ステンレス鋼には少なくとも 10.5% のクロムが含まれており、表面に不動態酸化層を形成して耐食性を与えます。オーステナイト系、フェライト系、マルテンサイト系、二相鋼などのさまざまなタイプのステンレス鋼は、強度、溶接性、耐食性のさまざまな組み合わせを提供します。

溶接に影響を与えるステンレス鋼の特性には次のものがあります。

高い熱膨張: ステンレス鋼は加熱されると炭素鋼よりも膨張し、溶接時の反りや歪みのリスクが増加します。

熱伝導率が低い: 熱が散逸しにくいため、溶接接合部に熱が集中し、焼き付きを引き起こす可能性があります。

熱に対する敏感性: 過度の熱入力は、変色や耐食性の低下を引き起こす可能性があります。

炭化物の形成: 高温ではクロム炭化物の形成が起こり、耐食性が低下します (鋭敏化として知られる現象)。

溶接用ステンレス鋼の種類

1. オーステナイト系ステンレス鋼(300系)

特長:非磁性、耐食性に優れ、加工が容易です。

共通グレード: 304 および 316。

溶接性:良好ですが、熱膨張が大きいため歪みが生じやすいです。

2. フェライト系ステンレス鋼(400系)

特徴:磁性があり、オーステナイト系に比べ耐食性は低いが、熱伝導率が高い。

共通成績:430。

溶接性: 中程度。亀裂を防ぐために溶接前および溶接後の熱処理が必要です。

3. マルテンサイト系ステンレス鋼

特徴:高強度、耐摩耗性、限定的耐食性。

共通グレード:410と420。

溶接性: 難しい。亀裂を避けるために慎重な熱制御が必要です。

4.二相ステンレス鋼

特徴:オーステナイトとフェライトの混合特性により、高い強度と耐食性を備えています。

共通成績:2205。

溶接性: 脆化を防ぐために低入熱が必要です。

ステンレス鋼の溶接方法

1. TIG溶接(GTAW)

最適な用途: 薄いステンレス鋼板および高精度が必要な用途。

利点: スパッタを最小限に抑え、きれいで正確な溶接を実現します。

考慮事項: 熟練したオペレータと遅い溶接速度が必要です。

2. ミグ溶接(GMAW)

最適な用途: スピードが重要な大規模プロジェクト。

利点: TIG 溶接よりも早く、習得が容易です。

考慮事項: スパッタが発生する可能性があり、シールド ガス (通常はアルゴンまたは CO との混合ガス) が必要です。₂).

最適な用途: 屋外プロジェクトおよび厚いステンレス鋼部品。

利点: ドーン'シールドガスを必要としないため、屋外での作業に適しています。

考慮事項: 薄いステンレス鋼では制御が難しい場合があります。

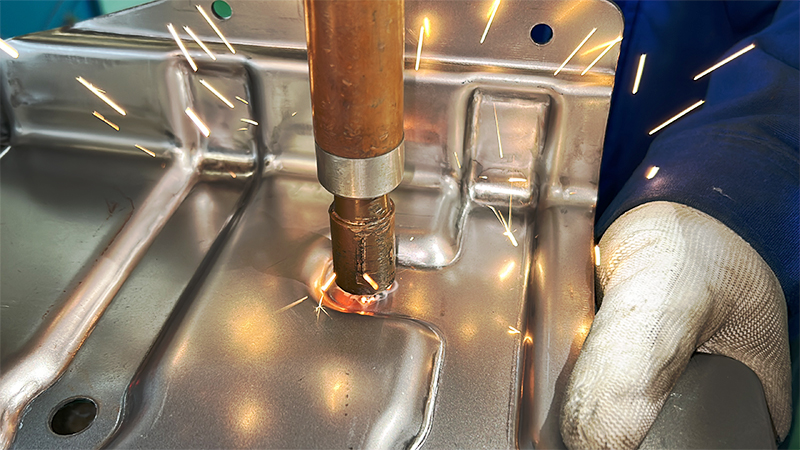

4. スポット溶接(RSW)

用途: 自動車および産業用途の薄板。

利点: ジョイントのオーバーラップを高速かつ効率的に実行できます。

考慮事項: 特定のジョイント タイプに限定されます。

ステンレス鋼の溶接のベストプラクティス

準備

表面を徹底的に洗浄して、汚れ、油分、酸化物を取り除きます。汚染物質は溶接欠陥を引き起こし、耐食性を低下させる可能性があります。

他の金属からの汚染を防ぐため、ステンレス専用の工具(ブラシ、グラインダー)を使用してください。

シールドガスの選択

TIG 溶接の場合は、100% アルゴンまたはアルゴンとヘリウムの混合ガスを使用します。

MIG溶接の場合、アルゴンとCOの混合₂または酸素により溶接の溶け込みと安定性が向上します。

入熱の制御

反り、変色、炭化物の形成を避けるために、入熱は最小限に抑えてください。

可能であれば、パルス溶接を使用して熱流をより正確に制御します。

歪みを最小限に抑える

溶接中の動きを最小限に抑えるために、ワークピースをしっかりとクランプします。

バックステッピング (小さな部分を交互の方向に溶接する) を使用して、熱をより均一に分散させます。

溶接後の洗浄と仕上げ

耐食性を回復するには、ステンレス鋼のワイヤーブラシまたは化学クリーナーで変色を取り除きます。

パッシベーション技術を使用して表面の汚染を除去し、酸化層を強化します。

ひび割れと過敏化の回避

厚い部分の場合、金属を予熱すると亀裂のリスクを軽減できます。

炭化クロムの形成を避けるために、低炭素グレード (304L や 316L など) を使用してください。

ステンレス鋼の溶接によくある欠陥

反り・歪み:過度の入熱や熱膨張により発生します。

焼き付き: 熱が材料を溶かすときに発生し、薄い金属でよく見られます。

ひび割れ: 通常、不十分な熱管理または汚染が原因です。

気孔率: 溶接池に閉じ込められたガスが原因で発生します。多くの場合、不適切なシールド ガスが原因です。

変色: 過熱により酸化が起こり、表面が虹色になることがあります。

ステンレス溶接の応用例

食品加工機器: ステンレス鋼は、その耐食性と洗浄の容易さにより、食品製造のタンク、パイプ、および表面によく使用されます。

医薬品および医療機器: 手術器具、インプラント、滅菌容器には、正確できれいな溶接が必要です。

航空宇宙産業: ステンレス鋼は、その強度と高温耐性により、航空機の部品に使用されています。

建築と建設: 手すり、ファサード、その他の構造要素には、耐久性と美観を高めるためにステンレス鋼が使用されています。

自動車産業: 排気システム、燃料タンク、装飾トリムは多くの場合ステンレス鋼で作られています。

結論

ステンレス鋼の溶接は科学であると同時に芸術であり、材料の固有の特性と課題を理解する必要があります。適切な技術、準備、設備を使用すれば、材料を維持しながら高品質で耐久性のある溶接を実現できます。'強度と耐食性。

食品産業用の部品を製造する場合でも、建築物を構築する場合でも、高性能の自動車部品を製造する場合でも、ステンレス鋼の溶接は美しさ、耐久性、機能性の組み合わせを提供します。ベストプラクティスに従い、適切な溶接方法を選択することで、ステンレス鋼の溶接プロジェクトを確実に成功させることができます。

投稿日時: 2024 年 10 月 15 日