金属板の溶接は、さまざまな金属製品の製造プロセスの重要な部分です。スポット溶接は、自動車製造業界、家電ハードウェア業界、板金ボックス業界で広く使用されています。現代の技術では、ますます高い溶接品質が求められています。この記事では、スポット溶接のプロセスを詳しく説明し、その利点について説明します。スポット溶接自動車業界で。

スポット溶接とは

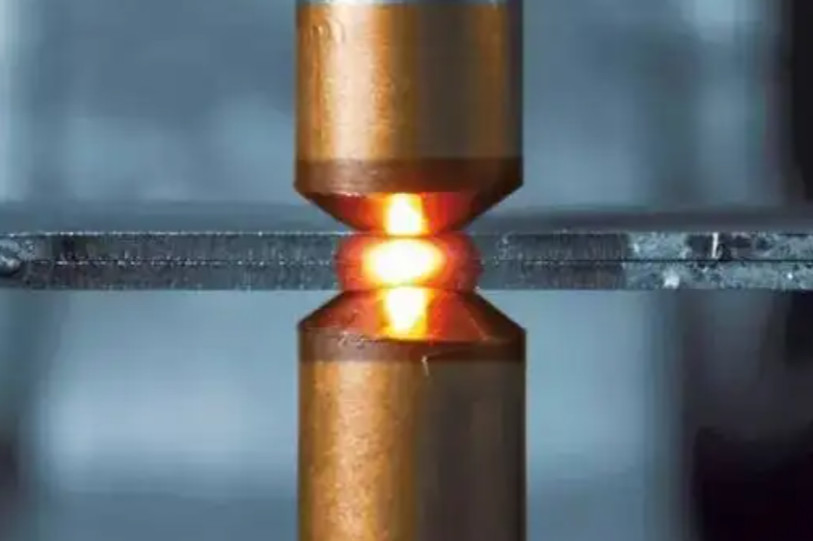

スポット溶接の一種です抵抗溶接。上下の電極の間に2つのワークを配置し、電流を流して加熱し、圧力を加えることでワークの接触面に塑性状態を作り出し、接合させます。その原理は単純です。2 つの銅電極に電気を流すと、抵抗によってワークピースの温度が上昇し、ワークピースが溶けて結合します。そのため、抵抗溶接とも呼ばれます。他と比べて溶接プロセス、スポット溶接は溶接材料を追加する必要がなく、操作が簡単です。

スポット溶接のやり方は?

1: ワーク表面の洗浄

スポット溶接の一般的な材料

アルミニウム: アルミニウムはスポット溶接、特に自動車業界で非常に一般的であり、その軽量特性が剛性構造に取って代わることができます。ただし、アルミニウムの溶接は導電性が高いため、通常の材料の約2倍の電流を必要とするため、溶接がより難しくなります。したがって、アルミニウムを溶接する場合は、より高い出力の装置を選択する必要があります。

鋼鉄: スポット溶接では鋼が最も一般的な材料です。硬い材質であり、多くの自動車部品に鋼が使用されています。スポット溶接は、自動車のボディや剛性ナット部品の溶接に一般的に使用されます。

銅:銅のスポット溶接には特別な技術が必要です。銅は熱伝導性と電気伝導性が高いため、電極に付着しやすくなります。したがって、タングステンまたはモリブデン電極を選択します。溶接の際、2つのワークピースの間にろう材を追加する必要があるため、銅ろう付けが一般的に使用されます。

亜鉛メッキ鋼:亜鉛メッキ鋼板の溶接は鋼板の溶接よりも難しく、より大きな電流が必要です。亜鉛メッキは鋼に比べて融点が低いため、溶接時にあふれて飛沫が発生しやすくなります。

ワーク表面の洗浄

溶接前に、ワークに錆や酸化がないか確認することが重要です。発生した場合は、ワークピースを処理する必要があります。サンドペーパーやグラインダーを使用して表面を滑らかにすることができます。そうしないと、スパッタが大量に発生し、溶接品質に影響を与える可能性があります。

2: 溶接とパラメータ設定の前に 4 つの変数を考慮する

プレッシャー

適切な圧力を選択することが重要です。電極圧力が高すぎたり低すぎたりすると、溶接部の強度が弱まり、溶接部のばらつきが大きくなる可能性があります。溶接の際は、ワークの特性を考慮して圧力を設定することが重要です。

溶接時間

適切な溶接時間を設定することが重要です。溶接時間が短すぎると、ワークピースが溶接要件を満たすのに十分に溶けない可能性があります。逆に溶接時間が長すぎるとワークが変形しやすくなり、溶接痕が大きくなってしまいます。

溶接電流

溶接電流と時間は相互に補完しますが、限界もあります。この 2 つの間の適切なバランスを見つけることが、完璧な溶接を行うための鍵となります。

3: スポット溶接機

スポット溶接に必要な設備は、スポット溶接機、さまざまなモデルがあります。適切なスポット溶接機の選択は、ワークピースの特性と溶接要件によって異なります。たとえば、母材に必要な強度を得るために 2 mm のステンレス鋼板を 2 枚溶接したい場合は、より高い出力のスポット溶接機を選択する必要があります。 130KVA の標準的なスポット溶接機でこれを実現できます。ただし、厚さ 2 mm のアルミニウム板を溶接する必要がある場合は、260KVA の標準的なスポット溶接機が必要になります。

4: ワークを電極の間に置き、溶接を開始します

適切なスポット溶接機を選択したら、溶接を開始します。電源を接続し、パラメータを調整した後、準備したワークを 2 つの間に配置します。電極キャップ。フットペダルのボタンを押すと、電極が押し下げられ、ワークピースが加熱および圧縮され、それによって 2 つのワークピースの接点が接続されます。

5: 溶接後の剥離試験

ワークピースを溶接した後、肉眼だけで溶接の強度を評価することは困難です。このとき、工具を使用して溶接部の強度をテストする必要があります。剥離テストは優れた方法です。剥離試験では、ワークピースを剥離するときに到達する最大引張力を観察します。一部のワークピースには、溶接が許容可能であると見なすためのこの値に対する特定の要件があります。

自動車産業におけるスポット溶接の利点

丈夫で長持ちするジョイント

抵抗溶接を使用して溶接された部品は、強力で耐久性のある接合部を作り出します。この方法で作られた製品は頑丈で安定しており、これは自動車産業にとって非常に重要です。たとえば、ナットがしっかりと溶接されていないと、道路での事故につながる可能性があります。自動車分野では精度と信頼性が最も重要であり、わずかな誤差も許容されません。したがって、抵抗溶接はこれらの規格を確実に満たす上で重要な役割を果たします。

接合部の均一性

自動車部品の溶接では、溶接が強固であることだけでなく、溶接された製品の見た目が美しいことも重要です。抵抗溶接はこの要件を達成できます。特に車体の溶接では、その後の加工や車両全体の外観に影響を与えるため、すべての溶接点が目立たないようにする必要があります。

異種材料の接合

抵抗溶接は異種材料の溶接にも適しています。自動車産業には、異なる金属を接合する必要があるコンポーネントがあります。このような場合に、鋼とアルミニウムなどの異なる材料を接合できる抵抗溶接が役立ちます。

溶接速度

抵抗溶接ではフィラーワイヤは必要ありません。小さな部品を溶接する場合はより速くなります。自動車産業では、主に小型部品が溶接されるため、プロセスは迅速かつ簡単に自動化され、労働力が節約され、溶接効率が向上します。

再現性

抵抗溶接は繰り返し製品の溶接に適しているため、異なる仕様に切り替える場合にはパラメータや装置の調整が必要になる場合があります。したがって、大量生産品の溶接に適しています。自動車部品はまさにこの特性により、抵抗溶接が自動車産業に特に適していることがわかります。

抵抗溶接は、今日の産業分野でますます広く使用されています。そのテクノロジーは産業の発展に適応するために継続的に更新され、自動化に向かっています。抵抗溶接について詳しくは、最新情報をご覧ください。

よくある質問:

1、密閉性が必要なステンレス製ドラム缶を溶接するにはどのような溶接方法を使用すればよいですか?

気密要件の場合は、シーム溶接を使用できます。シーム溶接機できるよ。

2、自動車の車体部品にはどのような溶接機が一般的に使われていますか?

車体に通常使用されているのは、スポット溶接ガン、柔軟性があり、自動化が簡単です。

3、厚さ2mmのステンレスを溶接するのに必要なパワースポット溶接機は何ですか?

130kVAのスポット溶接イングマシンうまくいきます。

4、M8 ナットを 2mm 炭素鋼プレートに溶接するにはどうすればよいですか?

プロジェクション溶接を使用できますマシン。

5、スポット溶接パラメータを調整するにはどうすればよいですか?

ワークピースの仕様と溶接要件に基づいてパラメータを調整します。

6、どうやってto溶接機を使わずにスポット溶接?

ロボットを使用して自動積み込みと溶接を行うことができます。

7、どうやってtoアルミを溶接する?

アルミニウムは融点が低いため、より高い電力が必要です。あMFDCスポット溶接機が使用できます。

投稿日時: 2024 年 5 月 30 日