1.前文

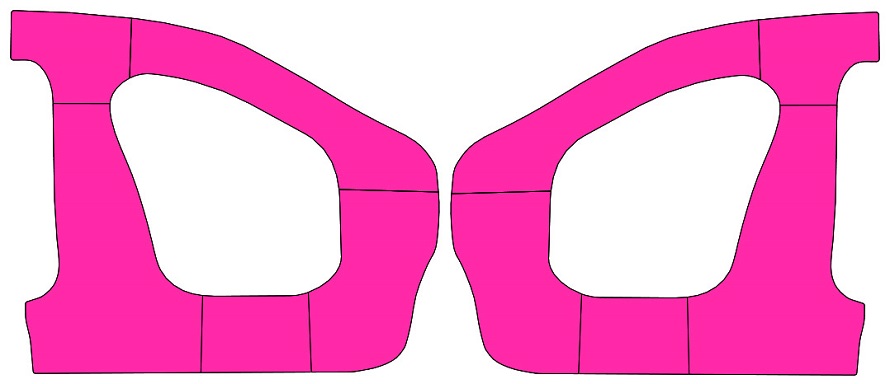

一体型ドアリングは、経済性と安全性のため、主流の自動車会社で非常に人気があります。部品ごとに力や構造要件が異なるため、補強シートまたはパッチプレートと呼ばれる部品ごとに異なる厚さを実現する必要があるため、ドアノッカーのテーラー溶接後、熱成形、プリスポット溶接の前に行う必要があります。パッチプレート(主にABピラー補強プレートに使用)との併用が必要です。

プロセス分析:

2.熱成形前のワンピースドアリングの母材は主にボロン鋼で、降伏強度は280-400Mpaで、溶接性能は良好です。ドアリング材の形状が成形後よりも大きく、配線板上のはんだ接合箇所が多いことを考慮して、自動送り方式、組立後に自動スポット溶接する方式が多く用いられます。

3.ケース:

自動車工場Mプロジェクトのドアノッカー、材質22MnB5、厚さ1.6MM、パッチボード2枚、合計78個のはんだ接合部が友人の紹介で当社に見つかり、ロボット自動ローディング、ロボット溶接トーチスポット溶接、自動アンロードを使用しています。

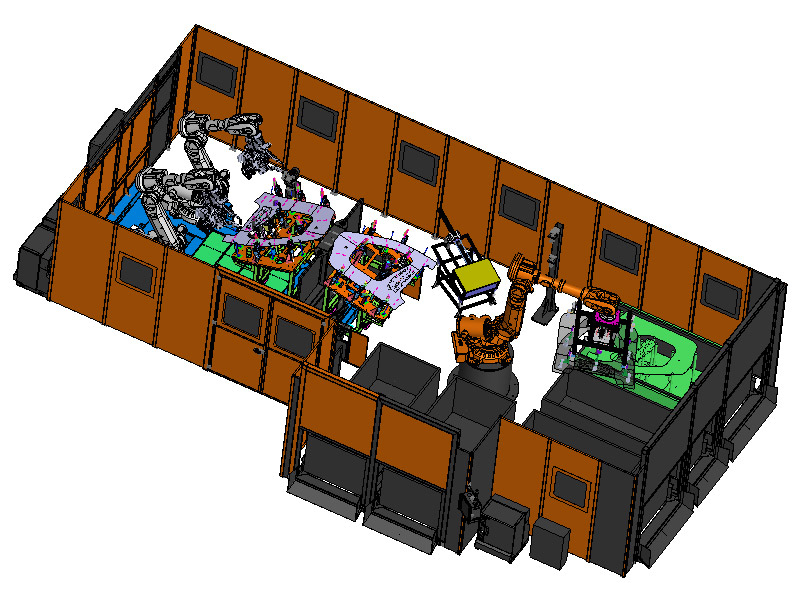

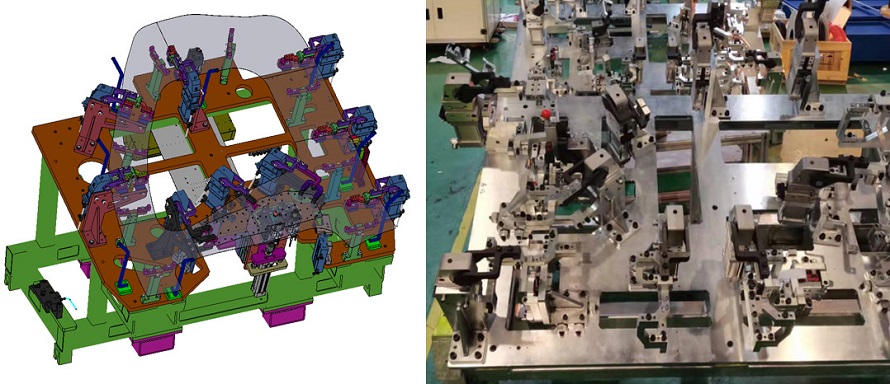

3.1 スキームのレイアウト:

3.2 プロジェクトの紹介

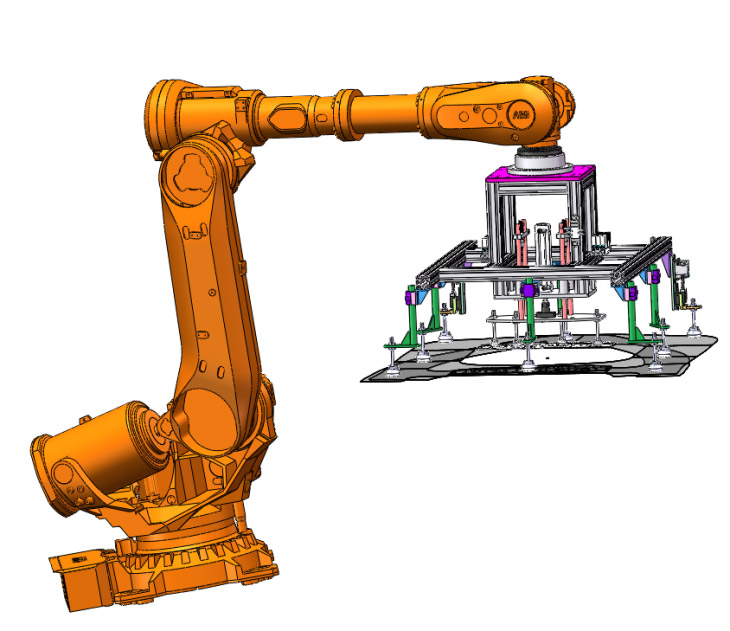

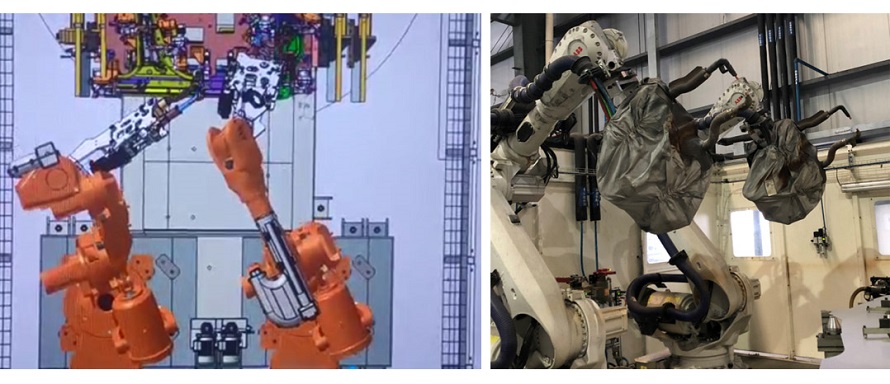

入ってくる材料は材料トラックの形をしており、基本的にワークピースの形状を拘束し、ロボットのサクションカップを通してワークピースを掴んで位置を調整し、ターンテーブルツールに輸送し、クランプした後、 2 つの Anjia 溶接トーチでマークされます (はんだ接合部が多いため、スポット溶接にはダブルガンが使用されます)。スポット溶接後、ロボットが材料を供給トラックに降ろします。

a.グラビングステーション: ワークピースは真空吸引カップによって材料トラックから吸い上げられ、ターンテーブルに到達した後にツーリングに移送されます。

b.ダブル溶接ガンステーション: 2 つのロボット溶接ガンがシミュレートされ、最適なパスに従って同期的に溶接されます。

b.回転ツーリング: ワークピースの形状が大きいため、設置面積を減らし、ロボットの到達可能なストロークを短くするために傾斜したツーリングが使用されます。

b.検査・検証:溶接後検査における溶接ナゲット径はØ6を超えており、溶接サイクルは規定内に管理されています。

c.結論:

一体成形されたドアノッカーの材料スポット溶接は、材料が平らで溶接箇所が多いため比較的容易に実現でき、成形後の自動スポット溶接よりもはるかに難易度が低く、採用されたスポット溶接プロセスも比較的伝統的です。唯一の違いは、製品の形状が大きくなり、ワークステーション全体のレイアウトに一定の要件があることです。将来的には、ドアノッカーの統合用途がますます増え、ガントリー型自動スポット溶接シートの使用も良い選択となります。

タグ: 自動車ドアノブシート用自動スポット溶接ワークステーションの溶接プロセスの紹介-蘇州Agera Automation Equipment Co.,Ltd.

説明: 車のドアノッカー用の全自動スポット溶接ワークステーションは、平らな素材、多くのはんだ接合、大きくて重いドアノッカーなどの要素に基づいています。溶接。

キーワード: 自動車ドアリングブランク用自動スポット溶接ワークステーション、自動車ドアリング用ロボット溶接システム、溶接プロセス

投稿日時: 2023 年 2 月 16 日