スポット溶接これは抵抗溶接の一種であり、さまざまな金属を接合するために使用される確立されたプロセスであり、現代の工業用金属加工において不可欠な方法となっています。この記事では、強力で魅力的で安定した抵抗溶接を実現するためのヒントをいくつか紹介します。

正しいものを選択してくださいスポット溶接機械

適切な抵抗スポット溶接装置を選択することが重要です。投資が無駄になる可能性があるため、機能が多すぎる大きすぎるマシンは避けてください。同様に、将来の拡張に対応できなかったり、疲労耐性が優れていなかったりする可能性があるため、適切なだけの機械を選択しないでください。

最良の選択は、現在の溶接電流と圧力を約 25% 上回る追加能力を備えた、ハード仕様の溶接が可能な機械です。板金溶接.

特大のマシンを使用すると、小さすぎるマシンと同じくらい多くの問題が発生する可能性があります。たとえば、シリンダの直径が大きすぎる場合、必要な溶接圧力を達成するには、0.2 MPa 未満の空気圧で動作する必要があります。これにより、圧力印加機構の応答が低下する可能性があります。金属が塑性状態に達し、急速な鍛造が必要なときにシリンダーが迅速に動作しない場合、溶接強度と安定性が損なわれる可能性があります。

多くの企業は、機器の管理を容易にし、溶接パラメータを統一するために、溶接プロセスの要件ではなく標準モデルに基づいて機器を選択しています。これにより、最大部品と最小部品を溶接する際の互換性が低下する可能性があります。これは経験の浅いエンジニアにありがちな間違いです。正しいアプローチは、溶接されるワークピースに装置のサイズを一致させることです。

トレーニングを受けるスポット溶接

まず、溶接の原理と技術についてのトレーニングを受けることが重要です。抵抗スポット溶接の原理を理解することは、溶接プロセスを正しく調整し、装置を適切に使用するために不可欠です。

スポット溶接は誰でも簡単に操作でき、調整できるように見えるかもしれません。スポット溶接機: 部品を電極の間に置き、スタートボタンを押すと、部品が溶接されます。しかし、これは欺瞞的です。溶接要素とパラメータの重要性を理解し、それぞれを最適な値に調整することが不可欠です。

これを料理に例えてみましょう。同じ材料でも、調味料、火加減、調理時間が異なると、大きく異なる味が生まれます。

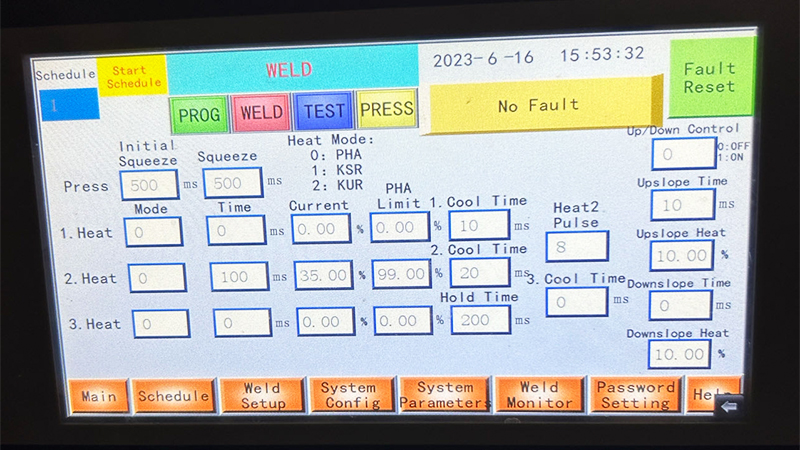

スポット溶接の三要素は「溶接電流」「溶接時間」「溶接圧力」です。追加のパラメータには、予圧時間、溶接間隔時間、溶接後の保持時間などがあります。

これらのパラメータを組み合わせることで、ハード、ミディアム、またはソフトの溶接仕様を実現でき、次のようなさまざまな溶接効果が得られます。

ハード仕様:部品の変形が最小限に抑えられ、熱影響が少なく、溶接速度が速いですが、高出力、強力、高圧の装置が必要です。

ソフト仕様:部品の大幅な変形、深い溶接圧痕、変色、溶接速度の低下、ただし装置の出力と剛性の要件は低くなります。

中程度の仕様:エフェクトと機器の要件は、上記の 2 つの極端な値の間に位置します。

「溶接ハンドブック」などの専門書にはパラメータに関する推奨事項が記載されており、Agera の技術サービス エンジニアはユーザーに専門的なトレーニングとガイダンスを提供します。

正しいものを選択してくださいスポット溶接電極

最適な溶接結果とエネルギー効率を得るには、電極材料を部品材料に適合させることが重要です。

スポット溶接用アルミニウムそして亜鉛メッキシート、固着しにくいアルミナ分散銅電極を使用しています。

のためにステンレス鋼低炭素鋼板には、コストパフォーマンスの高いクロムジルコニウム銅電極を採用。

のために銅、タングステンおよびモリブデンの電極は、その熱特性により溶接を補助するために必要です。

電極形状の設計と製造も、溶接ナゲットのサイズと外観、およびその強度を決定するため、非常に重要です。

溶接パラメータの設定

溶接パラメータは経験や公的情報源からのデータに基づいて設定できます。利用可能なリファレンスがない場合は、異なる設定で複数の試行溶接を行うことによってのみ最適な溶接パラメータを見つけることができます。テストするときは、次の原則に従ってください。

小さく始める: 溶接電流、時間、圧力などのパラメータの控えめな小さい値から始めて、徐々に値を大きくしていきます。このアプローチは、機器、電極、部品への損傷を回避するのに役立ちます。

一度に 1 つのパラメータを調整する: 複数のパラメータを同時に調整すると、特に経験の浅いオペレータにとっては誤った判断につながる可能性があります。調整がうまくいかない場合は、溶接品質の変化を注意深く観察しながら、別の調整を試してください。

パラメータのマージンを許可する: パーツの変動に対応するために、パラメータにマージンがあることを確認します。

最適な溶接パラメータが確認されたら、これらのデータを確定し、生産の基礎として使用します。

電極のメンテナンス

変形した電極を定期的に再形成して元の設計サイズに保ち、表面の汚れや銅合金の残留物を取り除きます。このメンテナンスは安定した溶接のために重要です。

高圧および高温下で動作する電極は変形する可能性があり、部品との接触面積が増加し、溶接電流密度が低下します。さらに、部品の表面コーティング、油、錆が電極に付着し、接触抵抗が増加し、溶接電流が制限される可能性があります。これらの問題は溶接の品質に直接影響します。

専用の電極ドレッサーを使用すると、電極の形状を素早く復元し、表面の汚れを除去できます。電極の適切な形状と表面仕上げを保証できないため、手動クリーニングにヤスリを使用することは避けてください。

溶接検査装置を使用する

スポット溶接接合部は通常、非破壊検査を受けません。一般的な検査方法には、目視検査、トルクレンチ(溶接ナット用)、引張試験機、金属組織検査機などがあります。

引張試験と圧縮試験: 丸 1 日の生産を開始する前にこれらの試験を実施し、一連の試験データを使用して溶接パラメータの信頼性を確認します。各シフトの終わりに、現在のパラメータで溶接された部品を再度テストして、一貫性を確認します。より高い品質要件が求められる重要な部品については、破壊試験の頻度を増やします。

プロセス監視: 溶接品質モニターを使用することも選択肢の 1 つであり、その価値はますます高まっており、広く使用されています。溶接パラメータをリアルタイムで監視し、上限と下限を設定することで、逸脱があればアラームをトリガーし、溶接欠陥を減らすことができます。これらの溶接データは、品質トレーサビリティのために保存することもできます。

定期的な保守点検

スポット溶接装置を長期間使用した後は、次の領域を定期的にチェックする必要があります。

- 導電回路:溶接スパッタは絶縁部品や隙間に侵入し、短絡を引き起こしたり、溶接電流の低下や不安定化を引き起こす可能性があります。溶接スラグを除去します。電極を頻繁に交換すると、導電性接続が磨耗して酸化する可能性があり、再処理が必要になります。長時間の使用による緩みを避けるために、柔らかい銅のストラップと硬い銅のバーのボルトを締めてください。

- 溶接シリンダーガイド:スムーズな動きや隙間を確認します。滑りが悪いと溶接のフォロースルーに影響します。過度のギャップは溶接形状と部品の位置合わせに影響を与えます。

- 水回路:スムーズな水の流れを確保します。流量計を清掃して明確にし、各流路を確認し、詰まりを取り除くかパイプを交換します。冷却水が不十分だと、変圧器や電極が過熱し、寿命が短くなったり、焼損を引き起こす可能性があります。漏れを確認して修正します。

- 溶接電流:サードパーティのテスターで溶接電流を検証し、規格を満たしていることを確認します。長期間使用すると出力電流が減少する可能性があるため、定期的な評価とアップグレードまたは修理が必要になる場合があります。

- 空気回路:空気漏れがあると圧力が不安定になり、エネルギー損失が発生するため、空気漏れをチェックして修正します。

- 清潔さ:機器を清潔に保ちます。明確なマーキングと清潔な機器により、人的ミスが減少します。

夏

これらは、抵抗溶接装置のユーザーへの推奨事項です。溶接業界で 20 年以上の経験を持つ当社は、溶接サンプルの準備、機械の選択、カスタムの非標準自動溶接装置、設置と試運転、メンテナンス、サポート機器、部品を含む幅広いサービスを提供します。お気軽にお問い合わせください!

投稿日時: 2024 年 7 月 9 日