突合せ溶接現代の金属加工でますます使用されている突合せ溶接技術により、銅とアルミニウムなどの同じ金属または異種金属をしっかりと突き合わせることができます。産業の発展に伴い、突合せ溶接技術は電子・電気、新エネルギー自動車、その他の産業にさらに応用されています。次の記事では突合せ溶接の知識について詳しくお答えします。

基本Cの初めにBうーんW長老

いわゆる突合せ溶接は、2 つのワークピースの端を相互に配置し、同時に圧力を加え、溶接電流を使用して加熱し、圧力の作用下で溶接接合部を形成するもので、効率的かつ簡単に自動化を実現できます。溶接加工方法。

The 種類 of BうーんW長老

突合せ溶接は主に次のように分けられます。抵抗突合せ溶接そしてフラッシュバット溶接

抵抗突合せ溶接

抵抗突合せ溶接は、高温塑性状態での固相溶接の一種であり、接合接続は本質的に再結晶と相互拡散が可能ですが、すべて固相接続です。

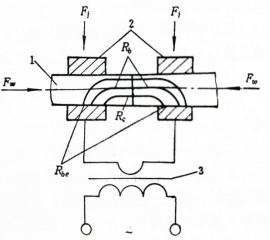

抵抗突合せ溶接の原理と継手形成の原理を図1に示します。

図 1. 抵抗突合せ溶接の概略図

1- 溶接

2- 電極

3- はんだ抵抗トランス

4-Ff- クランプ力

FW-鍛造力

Rb-耐溶接性

RC-接触抵抗

Rbe - 溶接部とワーク間の接触抵抗

フラッシュバット溶接

フラッシュバット溶接継手の接続本質は、同じく固相接続である抵抗バット溶接継手と同じですが、その形成プロセスに独自の特徴があります。フラッシュが終わると、端面に液体金属層が形成されます。上面鍛造では、まず端面金属が液相中で一体化されます。その後、上部の鍛造圧力の作用により、液相層が接合端面から絞り出されます。その後フラッシュバット溶接機溶接部品、接合部は非常に強力です。金属管をフラッシュ溶接してから、チューブ曲げ機関節部分を曲げても、関節は壊れません。

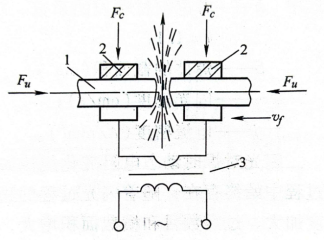

フラッシュバット溶接の原理と継手形成を図2に示します。:

図 2. フラッシュバット溶接の概略図

1- 溶接

2- 電極

3- はんだ抵抗トランス

4- Fc- クランプ力 Fu- 鍛造力 Vf フラッシュ速度

の利点BうーんW長老

a) 抵抗突合せ溶接装置はシンプルで、溶接パラメータが少なく、習得が簡単で、自動制御の実現が簡単です。

b) 抵抗突合せ溶接部品がわずかに減少し、材料が節約され、バリが少なくなり、後者のプロセスの簡素化に役立ちます。

c) フラッシュバット溶接は熱効率が高く、大面積部品の溶接が可能で、断面積 100,000mm2 のガスパイプラインの溶接に使用されています。

d) フラッシュバット溶接。まぐさの存在時間はわずか数ミリ秒で、その位置はランダムに変化し、溶接部の端面全体の加熱の合計時間はより均一になるため、連続フラッシュ溶接は単に溶接するだけでなく、コンパクトなセクションだけでなく、拡張セクション(薄いシートなど)を備えた溶接も可能です。

e) フラッシュの終了時に、溶接部の表面に液体金属の薄い層が形成され、表面の酸化物不純物が界面の上部の液体金属とともに排出されやすくなります。フラッシュバット溶接継手は高品質であり、溶接の種類が増え、さまざまな材料を溶接できます。

f) 溶接プロセスにフィラーが不要であり、材料利用率が高い。

の適用BうーんW長老

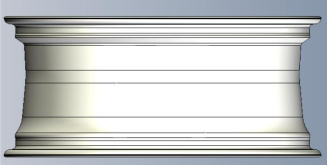

自動車製造

図 3. 自動車のカルダン シャフト シェルのフラッシュバット溶接

図4. 自動車、オートバイのホイールフラッシュバット溶接

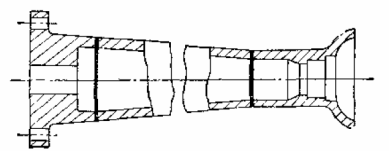

航空宇宙産業

図 5. 航空機のロッド突合せ溶接

石油化学産業

図 6. 金属パイプの突合せ溶接

建設工学分野

図7. エンドプレートフランジ突合せ溶接

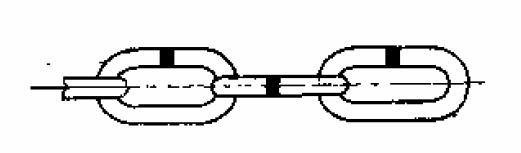

造船業

図 8. アンカーチェーンの突合せ溶接

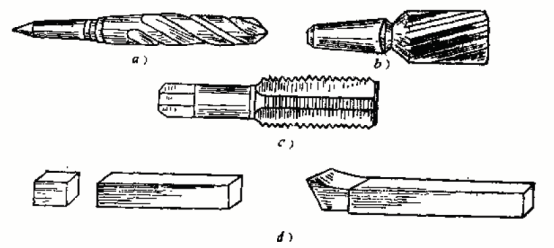

ハードウェアツール

図 9. ツール突合せ溶接

S仕様PパラメータBうーんW長老Pプロセス

突合せ溶接仕様の適切なパラメータを選択すると、母材とほぼ同等の特性を備えた高品質の継手が得られます。

a) 抵抗突合せ溶接の主な仕様パラメータは次のとおりです。

伸び長さ、溶接電流密度(または溶接電流), 溶接時間、溶接圧力と上鍛造圧力。

b) フラッシュバット溶接の主なパラメータは次のとおりです。

フラッシュステージ: ストレッチ長、フラッシュ保持、フラッシュ速度、フラッシュ電流密度を調整します。

上部鍛造段階:上部鍛造代、上部鍛造速度、上部鍛造圧力、型締力。

予熱段階: 予熱温度、予熱時間。

引き伸ばし長さの機能は、必要な余裕(溶接部の短縮)を確保し、加熱する際の温度場を調整することです。意義と機能は、溶接部の断面と材料特性に応じて選択できます。実際には、引き伸ばし長さを短くすべきではないことが示されています。溶接部の直径の半分以下、つまりl=0.6~1.0d(dは木材の直径または正方形の一辺の長さ)が適当です。同時に、異なる材料を溶接する場合、バランスの取れた温度分布を得るために (非鉄金属の溶接部の剛性を考慮する場合もあります)、2 つの溶接部は異なる引き伸ばし長さを使用する必要があります。

溶接電流は電流密度で表されることが多く、電流密度と溶接時間は溶接加熱を決定する 2 つの主なパラメータであり、相互に適切に調整できます。実際には、最大電流密度と最小溶接時間の間に一定の関係を維持し、断面積が減少するにつれてより厳しい仕様を使用することをお勧めします。連続フラッシュバット溶接、電気伝導性、熱伝導性の良い金属材料、拡径部のある溶接部では電流密度を高くする必要があります。フラッシュバット溶接や大断面溶接の予熱では、電流密度を低くする必要があります。

溶接圧力と上鍛造圧力は両方とも、接触面の熱溶解と対向領域および隣接領域の塑性変形に影響を与えます。最高鍛造速度と最高鍛造力圧力を一致させることができ、最高鍛造速度が十分に大きい場合には、最高鍛造速度を適切に低下させることができる。

のD開発Pの展望BうーんW長老

抵抗溶接の品質と溶接プロセスパラメータの関係を徹底的に研究し、オンライン検出技術を使用することで、より安定した溶接品質を得ることができます。また、溶接材料もさらに拡大し、抵抗溶接の適用範囲はますます広がっています。継続的な進歩により、抵抗溶接技術、抵抗溶接は将来の工業生産においてより重要な位置を占めるでしょう。特に大断面溶接や異種金属溶接の分野では、フラッシュバット溶接の発展が期待されています。

まとめ

新エネルギー産業の発展に伴い、銅とアルミニウムの接合の溶接用途がますます増加しており、抵抗溶接技術は市場のニーズに適合しており、新しい抵抗溶接プロセスと適応制御技術を組み合わせて、抵抗溶接は将来的に発展します。さらなるブームを巻き起こします。

投稿日時: 2024 年 8 月 30 日