シーム溶接は複雑な溶接プロセスです。この記事では、動作原理から用途、利点、課題まで、シーム溶接の複雑さを探ります。溶接を初めて使用する場合でも、この重要な工業技術について理解を深めたいと考えている場合でも、このガイドはシーム溶接のしくみとそれが一般的に使用される場所についての貴重な洞察を提供します。

シーム溶接の概要

シーム溶接は特殊な溶接です。抵抗溶接プロセス2 つ以上の金属片が連続的な継ぎ目または一連の重なり合うスポット溶接に沿って接合される場合。自動車、航空宇宙、製造分野など、気密または水密の接合が必要な業界で広く使用されています。個別の溶接点を作成する従来のスポット溶接とは異なり、シーム溶接では、接合部に沿って移動する回転電極を使用して材料を融合させ、連続的で強力な溶接を実現します。

シーム溶接の仕組み

シーム溶接は、抵抗溶接と同じ基本原理で動作します。電気抵抗を利用して熱が発生し、溶接される材料が溶けます。ただし、シーム溶接は、溶接がワークピースの長さに沿って連続的に適用される方法によって区別されます。以下に、コアコンポーネントの内訳とプロセスがどのように機能するかを示します。

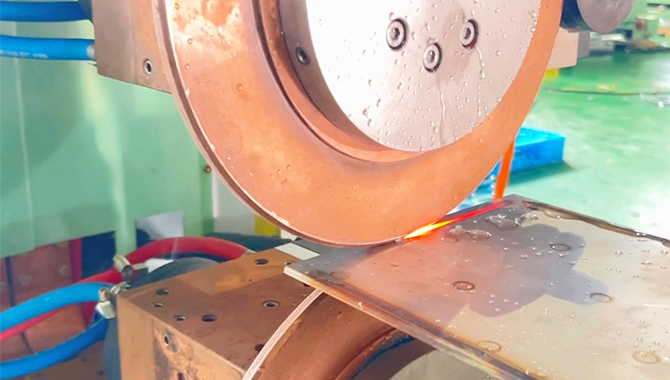

回転電極:シーム溶接プロセスの中心となるのは、通常は銅またはその他の導電性材料で作られた 2 つの円筒形の回転電極の使用です。これらの電極は金属片を押し付け、溶接を行うのに必要な電流と機械的力の両方を提供します。電極が回転すると、関節の長さに沿って移動し、圧力と電流が継続的に加えられます。

現在のアプリケーション:電極に電流が流れると、2 つの金属片が接触する点に抵抗が生じます。抵抗により熱が発生し、金属が溶けて融合します。シーム溶接では、特定の溶接の種類に応じて、この電流がパルス状または連続的に適用されます (後述)。

圧力と冷却:電流が流れると、回転電極がワークピースに一定の圧力を加え、溶融材料が凝固して強力な連続溶接が行われます。電極は冷却機構としても機能し、温度を調整し、溶接部や周囲の材料に損傷を与える可能性のある過熱を防ぎます。

連続移動:電極の回転動作が、シーム溶接を他の抵抗溶接技術と区別するものです。電極は制御された速度で接合ラインに沿って移動し、熱が継ぎ目の全長にわたって均一に加えられるようにします。結果として得られる溶接は強力で一貫性があり、多くの場合気密または液密になります。

シーム溶接の種類

シーム溶接は、電流の印加方法に基づいて、主に 2 つのタイプに分類できます。

連続シーム溶接

この方法では、電極が関節に沿って移動する間、一定の電流が適用されます。これにより、ビードに似た連続的な溶接が得られます。連続シーム溶接は、タンクや燃料パイプなど、気密または水密のシールが必要な場合によく使用されます。

断続シーム溶接

ロール スポット溶接としても知られるこの方法は、電極が移動しながら電流をパルスで加えます。その結果、一連のスポット溶接が重なって継ぎ目を形成します。このタイプのシーム溶接は、特定の自動車用途など、気密性よりも構造の完全性が重要な場合によく使用されます。

シーム溶接に適した材質

シーム溶接機電気をよく通し、融点が低い金属に対して特に効果的です。一般的な材料には次のものがあります。

鋼鉄:低炭素鋼とステンレス鋼はどちらも、自動車や産業用途でシーム溶接されることがよくあります。

アルミニウム:アルミニウムは導電率が高いためより困難ですが、航空宇宙や製造では一般にシーム溶接が行われます。

銅合金:銅'優れた導電性により、ラジエーターや電気エンクロージャなど、高い熱効率と電気効率を必要とするコンポーネントでの使用に最適です。

シーム溶接の応用例

シーム溶接は、高強度、気密性、または液密性の接合を必要とする産業で広く使用されています。以下は最も一般的なアプリケーションの一部です。

自動車産業:シーム溶接は、燃料タンク、マフラー、ホイールリムなどの自動車部品の製造によく使用されます。連続溶接により、これらの部品の気密性と耐久性が保証され、過酷な環境や高圧に耐えることができます。

航空宇宙:航空宇宙産業では軽量でありながら強度に優れたコンポーネントが必要となることが多く、アルミニウムと鋼の薄いシートを接合するためにシーム溶接が採用されています。この分野では、燃料システムや構造コンポーネントにとって、信頼性が高く気密かつ水密な接合部の必要性が非常に重要です。

タンクおよびコンテナの製造:シーム溶接は、漏れを防ぐために完全に密閉する必要がある燃料タンク、水タンク、化学薬品の容器の製造に広く使用されています。連続した溶接ラインによりタンクの完全性が確保され、液体や気体を圧力下で保持するのに適しています。

金属パイプおよびチューブ:シーム溶接は、石油・ガス、配管、建設などのさまざまな業界で金属パイプやチューブを製造するために使用されます。この方法により、内圧に耐えられる連続した漏れのない継ぎ目が確保されます。

食品および飲料の包装:包装業界では、金属缶、容器、蓋の製造にシーム溶接が使用されています。シーム溶接の精度と速度により、大規模生産に理想的な選択肢となり、製品が確実に密閉され、無菌状態が保たれます。

電気部品:シーム溶接は、ラジエーター、発熱体、電気筐体などのコンポーネントの製造にも使用されます。連続した継ぎ目により、電気的導通と構造的完全性が保証されます。

シーム溶接のメリット

シーム溶接には他の溶接技術に比べていくつかの利点があるため、耐久性のある高品質の接合が必要な業界で人気の選択肢となっています。主な利点のいくつかを以下に示します。

速度と効率: シーム溶接は、特に連続生産環境において非常に効率的です。自動化されたプロセスにより、継ぎ目の全長に沿って迅速に溶接できるため、生産時間が短縮されます。

強力で一貫した溶接: シーム溶接の連続的な性質により、溶接が接合部全体で均一になり、より強力で信頼性の高い接続が得られます。この一貫性により、亀裂や弱い部分などの欠陥のリスクが軽減されます。

気密および水密シール: シーム溶接は、タンク、パイプ、コンテナなど、接合部を完全にシールする必要がある用途に最適です。連続溶接により、空気や液体が通過できる隙間がないことが保証されます。

最小限の歪み: 溶接熱が局所的に集中し、電極が継続的に冷却するため、シーム溶接では周囲の材料に生じる歪みが最小限に抑えられます。これは、反りやすい薄い金属を扱う場合に特に重要です。

自動化に適した: シーム溶接プロセスは自動化との互換性が高く、大規模な製造環境に最適です。自動シーム溶接機は、人間の介入を最小限に抑えながら一貫した結果を生み出すことができるため、人件費を削減し、生産量を増やすことができます。

シーム溶接の課題と限界

シーム溶接には多くの利点がありますが、いくつかの課題と制限もあります。

高い設備コスト:シーム溶接、特に連続シーム溶接に必要な特殊な装置は高価になる場合があります。そのため、予算が限られている小規模な作業場や企業にとっては利用しにくくなります。

材料の制限:シーム溶接は、鋼やアルミニウムなどの導電性金属に最適です。特定のプラスチックやセラミックなど、導電性が低い材料や熱に弱い材料は、この方法では溶接できません。

厚さの制限:シーム溶接は、通常厚さ 3 mm 未満の薄い材料に対して最も効果的です。より厚い材料の場合は、MIG 溶接や TIG 溶接などの他の溶接技術がより適している場合があります。

電極の磨耗:電極の絶え間ない回転と圧力は、特に電極の劣化を引き起こす可能性のある鋼のような材料を溶接する場合、時間の経過とともに摩耗につながる可能性があります。安定した性能を確保するには、定期的なメンテナンスと電極の交換が必要です。

結論

シーム溶接は現代の製造において不可欠なプロセスであり、強力で連続的な溶接を作成する信頼性の高い効率的な方法を提供します。その用途は広範囲に及び、気密または水密接合の必要性が重要となる自動車、航空宇宙、包装などの業界に及びます。シーム溶接は、一貫した耐久性のある溶接を迅速に行うことができるため、大量生産環境で推奨される技術です。

ただし、特に装置のコストと材料の適合性の観点から、シーム溶接の限界を考慮することが重要です。シーム溶接への投資を検討している企業にとって、生産性の向上、強力な溶接の完全性、自動化との互換性といったメリットにより、シーム溶接はあらゆる製造プロセスに価値を加えることができます。

投稿日時: 2024 年 10 月 9 日