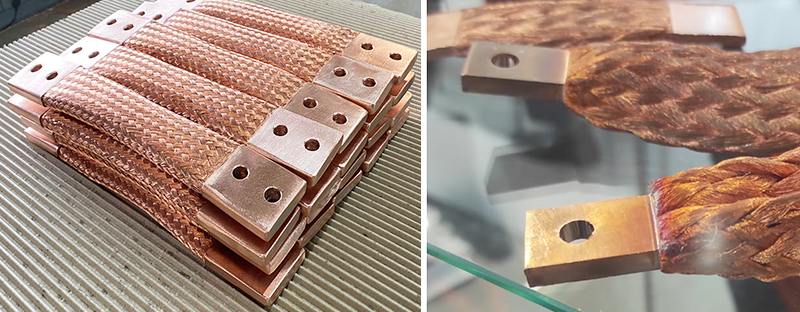

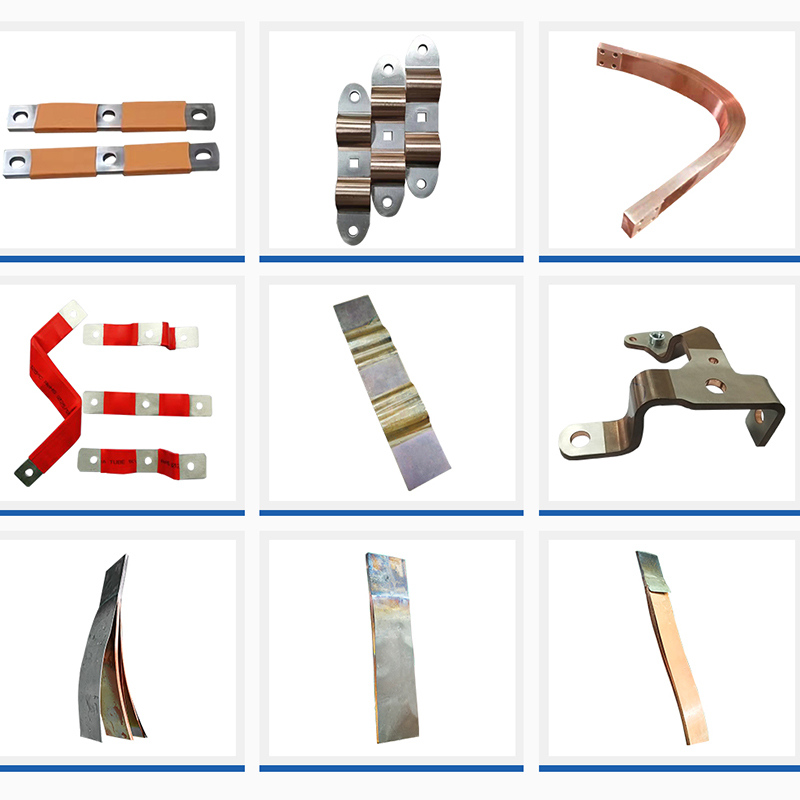

ಬಸ್ಬಾರ್ಗಳುಎಲೆಕ್ಟ್ರಿಕ್ ವಾಹನಗಳು, ಶಕ್ತಿ ಸಂಗ್ರಹಣೆ ಮತ್ತು ವಿದ್ಯುತ್ ವ್ಯವಸ್ಥೆಗಳಂತಹ ಕೈಗಾರಿಕೆಗಳು ಸೇರಿದಂತೆ ಪ್ರಸ್ತುತ ಹೊಸ ಶಕ್ತಿಯ ವಲಯದಲ್ಲಿ ಹೆಚ್ಚು ಬಳಸಲಾಗುತ್ತಿದೆ. ತಂತ್ರಜ್ಞಾನವು ಮುಂದುವರೆದಂತೆ, ಬಸ್ಬಾರ್ ವಸ್ತುಗಳು ತಾಮ್ರದಿಂದ ತಾಮ್ರ-ನಿಕಲ್, ತಾಮ್ರ-ಅಲ್ಯೂಮಿನಿಯಂ, ಅಲ್ಯೂಮಿನಿಯಂ ಮತ್ತು ಗ್ರ್ಯಾಫೀನ್ ಸಂಯುಕ್ತಗಳಿಗೆ ವಿಕಸನಗೊಂಡಿವೆ. ಈ ಬಸ್ಬಾರ್ಗಳು ಬ್ಯಾಟರಿಗಳು, ವಿದ್ಯುತ್ ನಿಯಂತ್ರಣ ವ್ಯವಸ್ಥೆಗಳು ಮತ್ತು ಇತರ ಘಟಕಗಳೊಂದಿಗೆ ಸಂಪರ್ಕ ಹೊಂದಬೇಕಾಗಿರುವುದರಿಂದ ರಚನೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಹೆಚ್ಚು ಅವಲಂಬಿಸಿವೆ. ಈ ಸಂಪರ್ಕಗಳಿಗೆ ತುದಿಗಳಲ್ಲಿ ಮತ್ತು ಮಧ್ಯದ ವಿಭಾಗಗಳಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ನಿರ್ಣಾಯಕವಾಗಿದೆಪ್ರಸರಣ ವೆಲ್ಡಿಂಗ್ಬಸ್ಬಾರ್ ರಚನೆಗೆ ಪ್ರಾಥಮಿಕ ವಿಧಾನವಾಗಿದೆ.

ಬಸ್ಬಾರ್ ವಿಧಗಳುಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್ ಸಲಕರಣೆ

ಬಸ್ಬಾರ್ ಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್ ಉಪಕರಣಗಳಲ್ಲಿ ಎರಡು ಮುಖ್ಯ ವಿಧಗಳಿವೆ. ಒಂದು ರೆಸಿಸ್ಟೆನ್ಸ್ ಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್, ಇದು ಹೆಚ್ಚಿನ ಪ್ರವಾಹದ ಮೂಲಕ ಬೇಸ್ ವಸ್ತುವನ್ನು ನೇರವಾಗಿ ಬಿಸಿ ಮಾಡುತ್ತದೆ. ಇನ್ನೊಂದು ಹೈ-ಫ್ರೀಕ್ವೆನ್ಸಿ ಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್, ಅಲ್ಲಿ ಗ್ರ್ಯಾಫೈಟ್ ಅನ್ನು ಬಿಸಿಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಶಾಖವನ್ನು ಮೂಲ ವಸ್ತುವಿಗೆ ವರ್ಗಾಯಿಸುತ್ತದೆ. ಎರಡೂ ವಿಧಾನಗಳು ಬೇಸ್ ವಸ್ತುವನ್ನು ನಿರ್ದಿಷ್ಟ ತಾಪಮಾನಕ್ಕೆ ಬಿಸಿಮಾಡುತ್ತವೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಒತ್ತಡದಲ್ಲಿ ಘನ-ಹಂತದ ಸಂಪರ್ಕವನ್ನು ರೂಪಿಸುತ್ತವೆ, ಪ್ರಸರಣ ವೆಲ್ಡಿಂಗ್ ಪರಿಣಾಮವನ್ನು ಸಾಧಿಸುತ್ತವೆ. ಬಳಸಿದ ತಾಪನ ವಿಧಾನವು ಬಸ್ಬಾರ್ ವಸ್ತುವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ರೆಸಿಸ್ಟೆನ್ಸ್ ಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್

ತಾಮ್ರವು ಹೆಚ್ಚಿನ ಕರಗುವ ಬಿಂದು ಮತ್ತು ವಾಹಕತೆಯನ್ನು ಹೊಂದಿರುವುದರಿಂದ ಪ್ರತಿರೋಧ ಪ್ರಸರಣ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ತಾಮ್ರದ ಬಸ್ಬಾರ್ಗಳಿಗೆ ಮುಖ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಏಕರೂಪದ ತಾಪನವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯನ್ನು ವೇಗಗೊಳಿಸಲು, ಗ್ರ್ಯಾಫೈಟ್ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಮೇಲಿನ ಮತ್ತು ಕೆಳಗಿನ ವಿದ್ಯುದ್ವಾರಗಳು ತಾಮ್ರದ ಬಸ್ಬಾರ್ಗೆ ಹೆಚ್ಚಿನ ಪ್ರವಾಹವನ್ನು ನಡೆಸುತ್ತವೆ, ತಾಮ್ರದ ಹಾಳೆಯ ಬಹು ಪದರಗಳ ನಡುವಿನ ಸಂಪರ್ಕ ಪ್ರತಿರೋಧದ ಮೂಲಕ ಅದನ್ನು ಬಿಸಿಮಾಡುತ್ತವೆ. ಗ್ರ್ಯಾಫೈಟ್ ವಿದ್ಯುದ್ವಾರಗಳು ತಮ್ಮ ಹೆಚ್ಚಿನ ಪ್ರತಿರೋಧದಿಂದಾಗಿ ಶಾಖವನ್ನು ಸಹ ಉತ್ಪಾದಿಸುತ್ತವೆ. ಈ ಸಂಯೋಜಿತ ತಾಪನವು ತಾಮ್ರದ ಬಸ್ಬಾರ್ನ ತಾಪಮಾನವನ್ನು 600 ° C ಗಿಂತ ಹೆಚ್ಚಿಸಬಹುದು, 1300 ° C ವರೆಗೆ ತಲುಪುತ್ತದೆ, ಇದು ಹೆಚ್ಚಿನ ಒತ್ತಡದಲ್ಲಿ ಯಶಸ್ವಿ ಪ್ರಸರಣ ಬೆಸುಗೆಗೆ ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.

ಹೈ-ಫ್ರೀಕ್ವೆನ್ಸಿ ಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್

ಅಲ್ಯೂಮಿನಿಯಂ ಬಸ್ಬಾರ್ಗಳು, ತಾಮ್ರ-ನಿಕಲ್ ಬಸ್ಬಾರ್ಗಳು, ತಾಮ್ರ-ಅಲ್ಯೂಮಿನಿಯಂ ಬಸ್ಬಾರ್ಗಳು ಮತ್ತು ತಾಮ್ರ ಮತ್ತು ಲೋಹವಲ್ಲದ ಸಂಯೋಜನೆಗಳಂತಹ ಸಂಯೋಜಿತ ಬಸ್ಬಾರ್ಗಳಿಗೆ ಹೈ-ಫ್ರೀಕ್ವೆನ್ಸಿ ಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್ ಸೂಕ್ತವಾಗಿದೆ. ಈ ವಿಧಾನವು ಪರೋಕ್ಷ ತಾಪನವನ್ನು ಬಳಸುತ್ತದೆ, ಇದು ಸಂಕೀರ್ಣ ವಸ್ತುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಸೂಕ್ತವಾಗಿದೆ. ಅಧಿಕ-ಆವರ್ತನದ ಪ್ರಸರಣ ಬೆಸುಗೆಯಲ್ಲಿ, ಗ್ರ್ಯಾಫೈಟ್ ಅನ್ನು ಬಿಸಿಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಶಾಖವನ್ನು ಬೇಸ್ ವಸ್ತುವಿಗೆ ವರ್ಗಾಯಿಸುತ್ತದೆ, ತಾಪಮಾನವು 1200 ° C ವರೆಗೆ ತಲುಪುತ್ತದೆ. ಹೆಚ್ಚಿನ ಒತ್ತಡದಲ್ಲಿ, ವಸ್ತುಗಳು ಘನ ಸಂಪರ್ಕವನ್ನು ರೂಪಿಸುತ್ತವೆ.

ವಿವಿಧ ಬಸ್ಬಾರ್ ವಸ್ತುಗಳ ಪ್ರಸರಣ ವೆಲ್ಡಿಂಗ್

ತಾಮ್ರದ ವಸ್ತುಗಳು ಅವುಗಳ ಆಕ್ಸೈಡ್ಗಳ ಸ್ಥಿರತೆಯಿಂದಾಗಿ ವೆಲ್ಡ್ ಮಾಡಲು ತುಲನಾತ್ಮಕವಾಗಿ ಸುಲಭವಾಗಿದೆ. ವಿದ್ಯುತ್ ವ್ಯವಸ್ಥೆಗಳಲ್ಲಿ ಬಳಸುವಂತಹ ದಪ್ಪವಾದ ತಾಮ್ರದ ಬಸ್ಬಾರ್ಗಳಿಗೆ ಹೆಚ್ಚಿನ ತಾಪನ ದಕ್ಷತೆಯಿಂದಾಗಿ ಪ್ರತಿರೋಧ ಪ್ರಸರಣ ಬೆಸುಗೆ ಅಗತ್ಯವಿರುತ್ತದೆ. ಇವುಗಳು 200x200 ಮಿಮೀ ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದೊಂದಿಗೆ 50 ಮಿಮೀ ದಪ್ಪವಾಗಿರುತ್ತದೆ. ತೆಳ್ಳಗಿನ ಬಸ್ಬಾರ್ಗಳು, ವಿದ್ಯುತ್ ವಾಹನಗಳಲ್ಲಿ ಬಳಸುವಂತೆ, ಸಾಮಾನ್ಯವಾಗಿ 25x50mm ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದೊಂದಿಗೆ 3mm ದಪ್ಪ, ಪ್ರತಿರೋಧ ಅಥವಾ ಹೆಚ್ಚಿನ-ಆವರ್ತನ ಪ್ರಸರಣ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸಬಹುದು.

ಅಲ್ಯೂಮಿನಿಯಂನ ಕರಗುವ ಬಿಂದು (670 ° C) ಮತ್ತು ಅಲ್ಯೂಮಿನಿಯಂ ಆಕ್ಸೈಡ್ನ ಹೆಚ್ಚಿನ ಕರಗುವ ಬಿಂದು (2000 ° C) ಕಾರಣದಿಂದಾಗಿ ಅಲ್ಯೂಮಿನಿಯಂ ಬಸ್ಬಾರ್ಗಳು ಹೆಚ್ಚು ಸವಾಲಿನವುಗಳಾಗಿವೆ. ಅಲ್ಯೂಮಿನಿಯಂಗಾಗಿ, ಹೆಚ್ಚಿನ ಆವರ್ತನದ ಪ್ರಸರಣ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಿಕೊಳ್ಳಲಾಗುತ್ತದೆ, ಆಕ್ಸೈಡ್ಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ವಸ್ತುವನ್ನು ಮುಂಚಿತವಾಗಿ ಸ್ವಚ್ಛಗೊಳಿಸಲಾಗುತ್ತದೆ. ಪ್ರಸರಣ ತಾಪಮಾನವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ 600 ° C ಗಿಂತ ಕಡಿಮೆ ಹೊಂದಿಸಲಾಗಿದೆ.

ತಾಮ್ರ-ನಿಕಲ್ ಬಸ್ಬಾರ್ಗಳು ಸವೆತ ಮತ್ತು ತುಕ್ಕು ನಿರೋಧಕತೆಗಾಗಿ ನಿಕಲ್ ಫಾಯಿಲ್ ಲೇಪನದೊಂದಿಗೆ ತಾಮ್ರದ ಹಾಳೆಯ ಬಹು ಪದರಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತವೆ. ತಾಮ್ರ ಮತ್ತು ನಿಕಲ್ ನಡುವಿನ ವಿದ್ಯುತ್ ಪ್ರತಿರೋಧದಲ್ಲಿನ ದೊಡ್ಡ ವ್ಯತ್ಯಾಸವನ್ನು ನಿರ್ವಹಿಸಲು ಹೈ-ಫ್ರೀಕ್ವೆನ್ಸಿ ಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಗ್ರ್ಯಾಫೀನ್ನೊಂದಿಗೆ ಸಂಯೋಜಿಸಲ್ಪಟ್ಟ ತಾಮ್ರದಂತಹ ಸಂಯೋಜಿತ ಬಸ್ಬಾರ್ಗಳಿಗೆ ಬಿಸಿ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸಲು ಮತ್ತು ಪ್ರಸರಣವನ್ನು ಸಾಧಿಸುವಾಗ ಮೂಲ ವಸ್ತುಗಳಿಗೆ ಹಾನಿಯಾಗದಂತೆ ತಡೆಯಲು ಹೆಚ್ಚಿನ ಆವರ್ತನ ಪ್ರಸರಣ ಬೆಸುಗೆ ಅಗತ್ಯವಿರುತ್ತದೆ.

ಬಸ್ಬಾರ್ ಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಒತ್ತಡದ ವಿಧಾನಗಳುಯಂತ್ರ

ಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್ಗೆ ಹೆಚ್ಚಿನ ಒತ್ತಡದ ಅಗತ್ಯವಿರುತ್ತದೆ, ಇದನ್ನು ಏರ್-ಲಿಕ್ವಿಡ್ ಬೂಸ್ಟರ್ಗಳು, ಹೈಡ್ರಾಲಿಕ್ ಸಿಸ್ಟಮ್ಗಳು ಅಥವಾ ಸರ್ವೋ ಸಿಸ್ಟಮ್ಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಅನ್ವಯಿಸಬಹುದು. ಸಾಂಪ್ರದಾಯಿಕ ವಿಧಾನಗಳು ಹೆಚ್ಚಾಗಿ ಅವುಗಳ ಸ್ಥಿರ ಉತ್ಪಾದನೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಬಲಕ್ಕಾಗಿ ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಬಳಸುತ್ತವೆ. ಇತ್ತೀಚಿನ ದಿನಗಳಲ್ಲಿ, ಸರ್ವೋ ಒತ್ತುವಿಕೆಯು ಅದರ ನಿಖರವಾದ ಒತ್ತಡ ನಿಯಂತ್ರಣ ಮತ್ತು ಹೊಂದಾಣಿಕೆಯ ಸ್ಥಳಾಂತರಕ್ಕಾಗಿ ಹೆಚ್ಚು ಜನಪ್ರಿಯವಾಗಿದೆ, ಬೆಸುಗೆ ಹಾಕಿದ ಉತ್ಪನ್ನದ ಆಯಾಮಗಳಲ್ಲಿ ಹೆಚ್ಚಿನ ನಿಖರತೆಯನ್ನು ಖಾತ್ರಿಪಡಿಸುತ್ತದೆ.

ತೀರ್ಮಾನ

ಇದು ಬಸ್ಬಾರ್ ಡಿಫ್ಯೂಷನ್ ವೆಲ್ಡಿಂಗ್ನ ಸಂಕ್ಷಿಪ್ತ ಅವಲೋಕನವಾಗಿದೆ. ನೀವು Busbars ಗಾಗಿ ಸರಿಯಾದ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನವನ್ನು ಹುಡುಕುತ್ತಿದ್ದರೆ, ಈ ಲೇಖನವು ಕೆಲವು ಉತ್ತರಗಳನ್ನು ಒದಗಿಸಬೇಕು. ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಜ್ಞಾನದ ನಿರಂತರ ಅಭಿವೃದ್ಧಿಯೊಂದಿಗೆ, ಆಧುನಿಕ ಸಮಾಜದ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರೈಸಲು ಹೆಚ್ಚು ನವೀನ ತಂತ್ರಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಲಾಗುತ್ತಿದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಸೆಪ್ಟೆಂಬರ್-20-2024