알루미늄은 경량, 내식성, 좋은 전기 전도성 등의 특성으로 인해 다양한 분야에 응용되고 있으며, 신에너지의 부흥으로 알루미늄의 응용이 강화되고 있으며, 리벳팅 외에도 알루미늄의 접합, 접합이 용접, 알루미늄판 연결용저항 용접이는 기존 산업 응용 외에도 중요한 프로세스, 응용 시나리오이며 신 에너지 차량, 항공 우주 및 기타 분야에서 널리 사용됩니다.

원리A루미늄W엘딩

알루미늄 판 저항의 장점스폿 용접보조 재료를 추가하지 않고도 모재를 녹여 강한 솔더 조인트를 형성할 수 있다는 것은 분명합니다.알류미늄공기 중에 산화막 층이 있는 경우가 많으며 알루미늄 녹는점은 섭씨 660도이고 산화막은 산화알루미늄이며 녹는점은 약 2000도이며 모재를 녹여 코어를 먼저 형성하여 산화층을 파괴합니다. , 이는 또한 알루미늄 스폿 용접 공정이 더 어려운 이유로 간주됩니다.

용접E장비S선거

알루미늄 판의 선택스폿 용접기, 출력 전류로 인해 중간 주파수 인버터 DC 전원 공급 장치는 DC이고 열 효율이 높으므로 알루미늄 판 스폿 용접의 첫 번째 선택입니다. 전통적인 3상 2차 정류기 전원 공급 장치는 반파 정류기, 용량성 에너지 저장 전원 공급 장치이지만 출력은 DC이지만 시간이 매우 짧기 때문에 종합적인 성능은 중간 주파수 인버터 DC 스폿 용접기만큼 좋지 않습니다. 전원 공급 장치는 초기 단계에 응용 프로그램이 있지만 향후 응용 프로그램 시나리오는 점점 줄어들 것입니다.

전철기To N메모W암탉A루미늄S냄비W엘딩

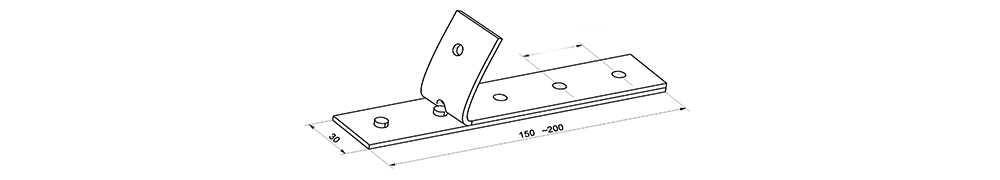

알루미늄 판 스폿 용접 공정은 알루미늄 판 전도성 및 열전도율 비율이 높기 때문에 더 큰 전류와 적절한 용접 시간이 필요하며 다음 사항에 주의해야 합니다.

1. 장비의 전력은 전류 출력이 단시간에 최대가 될 수 있을 만큼 충분히 커야 하며 일반적으로 탄소강 점용접 전류의 2-3배입니다.

2. 전극은 강력한 수냉이 필요하며 용접 후 열을 빠르게 제거할 수 있습니다.

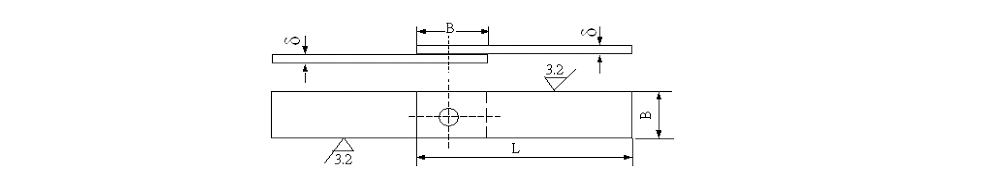

3. 전극 전면 끝의 구형 직경이 일치해야 하며 두께가 다른 판은 구형이 달라야 하며 원리는 SR25보다 낮아서는 안 됩니다.

4. 전극 직경은 플레이트의 두께와 일치해야 하며 플레이트의 1.0MM 미만의 전극 직경은 ¢13입니다. 시트 두께 1.0-1.5 전극 직경은 ¢16입니다. 시트 두께 1.5-2.0 전극 직경은 ¢20입니다. 2.0 전극 직경 이상의 플레이트 두께는 ¢25 이상입니다.

5. 전극 재료는 다음과 같습니다.구리 합금전도성이 높거나 경화된 구리를 사용하며 전도성은 80%IACS 이상입니다.

6. 고품질 솔더 조인트를 충족하려면 알루미늄 판의 표면을 탈산, 산 세척 또는 연마해야 하며 항공/군사 제품의 A급 조인트 표면 저항을 50마이크로옴~100마이크로옴으로 제어해야 합니다.

용접Q품질I검사

테스트 후 알루미늄 판 스폿 용접은 주로 비파괴 테스트 및 손상 감지 두 가지 범주, 주로 시각적, X선 및 초음파 감지를 통한 비파괴, 주로 스트레칭, 낮은 시간 및 기타 감지를 통한 손상 감지, 구체적인 감지 방법은 다음과 같습니다. :

1. 솔더 조인트의 형상, 솔더 조인트 색상, 압입 깊이 등을 포함한 외관 검사

2. X선 검출, 용접 코어 직경의 필름 검출, 용접 코어 균열, 수축 및 기타 결함 여부;

3. 용접 투과성, 용접 결함 등을 감지하기 위해 솔더 조인트의 슬라이스 부식 후 15-25회 저전력 감지;

4. 인장 테스트, 주요 테스트 솔더 조인트 강도;

5. 주로 현장 강도 감지 및 코어 직경 확인에 사용되는 솔더 조인트의 박리 테스트, 박리 또는 인열 테스트.

6. 초음파 감지, 초음파 감지 기술의 업그레이드로 스폿 용접 감지 적용이 지속적으로 강화되고 반사 파형 비교와 디지털 이미징 기술의 성숙도를 통해 다결정 헤드 초음파 감지가 좋은 선택이 될 것입니다. 알루미늄 스폿 용접의 비파괴 테스트.

요약

성숙한 적용으로MFDC 용접기, 용접 공정 및 감지 수단의 개선과 함께 알루미늄판 스폿 용접의 임계값이 점점 낮아지고 산업용 경량뿐만 아니라 신에너지, 항공우주 등에서 알루미늄판 스폿 용접을 촉진할 것입니다. 사용된.

게시 시간: 2024년 8월 7일