Заварувањето од нерѓосувачки челик бара специјализирани техники и внимателна подготовка поради неговите уникатни својства.Нерѓосувачки челике широко користен во индустрии како што се преработка на храна, фармацевтски производи, воздушна и градежништво поради неговата висока отпорност на корозија, сила и естетска привлечност. Сепак, истите овие квалитети го прават заварувањето потешко во споредба со благиот челик.

Во овој водич, ние'Ќе ги опфати основните принципи на заварување од нерѓосувачки челик, предизвиците што ги претставува и најдобрите практики за постигнување висококвалитетни завари. Без разлика дали сте почетник или искусен заварувач, разбирањето на овие концепти ќе ви помогне да добиете постојани резултати кога работите со нерѓосувачки челик.

Својства на нерѓосувачки челик

Нерѓосувачкиот челик содржи најмалку 10,5% хром, кој формира пасивен оксиден слој на површината, давајќи му отпорност на корозија. Различни видови нерѓосувачки челик, како што се аустенит, феритен, мартензит и дуплекс, нудат различни комбинации на цврстина, заварливост и отпорност на корозија.

Карактеристиките на нерѓосувачкиот челик кои влијаат на заварувањето вклучуваат:

Висока термичка експанзија: нерѓосувачкиот челик се шири повеќе од јаглеродниот челик кога се загрева, зголемувајќи го ризикот од искривување и изобличување за време на заварувањето.

Ниска топлинска спроводливост: Топлината не се троши лесно, што доведува до концентрација на топлина на заварениот спој, што може да предизвика изгореници.

Чувствителност на топлина: Прекумерното внесување топлина може да предизвика промена на бојата или да ја намали отпорноста на корозија.

Формирање на карбиди: Формирањето на хром карбид може да се случи на високи температури, намалувајќи ја отпорноста на корозија (феномен познат како сензибилизација).

Видови нерѓосувачки челик за заварување

1. Аустенитен нерѓосувачки челик (серија 300)

Карактеристики: Немагнетен, високо отпорен на корозија и лесен за работа.

Заеднички оценки: 304 и 316.

Заварливост: Добра, но склона кон искривување поради високата термичка експанзија.

2. Феритен нерѓосувачки челик (серија 400)

Карактеристики: Магнетна, помала отпорност на корозија од аустенитичните типови, но повисока топлинска спроводливост.

Заеднички оценки: 430.

Заварливост: Умерена; бара термичка обработка пред и по заварувањето за да се избегне пукање.

3. Мартензитски нерѓосувачки челик

Карактеристики: висока јачина, отпорност на абење и ограничена отпорност на корозија.

Заеднички оценки: 410 и 420.

Заварливост: Тешко; бара внимателна контрола на топлината за да се избегне пукање.

4. Дуплекс нерѓосувачки челик

Карактеристики: Мешавина од аустенитни и феритни својства, кои нудат висока јачина и отпорност на корозија.

Заеднички оценки: 2205.

Заварливост: Потребен е мал внес на топлина за да се спречи кршливост.

Методи на заварување за нерѓосувачки челик

Најдобро за: тенки лимови од нерѓосувачки челик и апликации кои бараат висока прецизност.

Предности: Чисти, прецизни завари со минимално прскање.

Размислувања: Потребен е квалификуван оператор и помала брзина на заварување.

Најдобро за: поголеми проекти каде брзината е важна.

Предности: Побрзо од TIG заварувањето и полесно за учење.

Размислувања: Може да произведе прскање и бара заштитен гас (често аргон или мешавина со CO₂).

3. Заварување со стапови (SMAW)

Најдобро за: Надворешни проекти и подебели делови од нерѓосувачки челик.

Предности: Дали't бара заштитен гас, што го прави погоден за работа на отворено.

Размислувања: Може да биде тешко да се контролира на тенок нерѓосувачки челик.

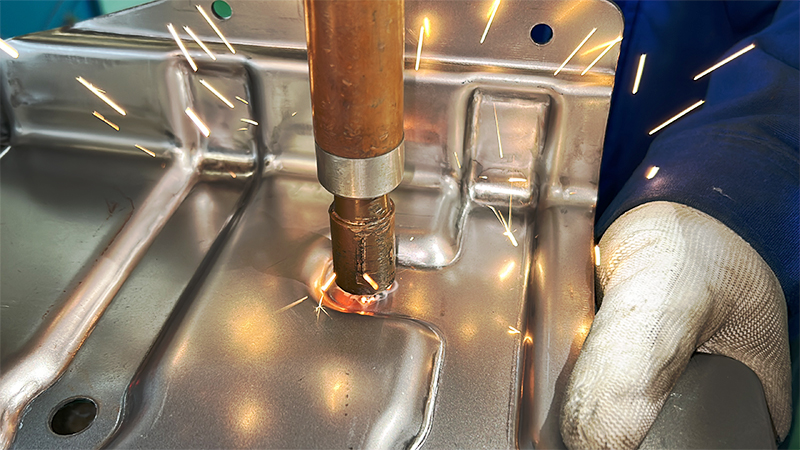

Најдобро за: тенки листови во автомобилски и индустриски апликации.

Предности: Брз и ефикасен за преклопување на споеви.

Размислувања: Ограничено на специфични типови зглобови.

Најдобри практики за заварување од нерѓосувачки челик

Подготовка

Темелно исчистете ги површините за да ги отстраните нечистотиите, маснотиите и оксидацијата. Загадувачите може да предизвикаат дефекти на заварот и да ја намалат отпорноста на корозија.

Користете специјални алатки (четки, брусилки) за нерѓосувачки челик за да спречите контаминација од други метали.

Избор на заштитен гас

За ТИГ заварување, користете 100% аргон или мешавина од аргон-хелиум.

За МИГ заварување, мешавина од аргон и CO₂или кислородот ја подобрува пенетрацијата и стабилноста на заварот.

Контрола на влезот на топлина

Користете го најмалиот можен влез на топлина за да избегнете искривување, промена на бојата и формирање на карбид.

Ако е можно, користете импулсно заварување за попрецизно да го контролирате протокот на топлина.

Минимизирајте ја дисторзијата

Цврсто затегнете ги работните парчиња за да го минимизирате движењето за време на заварувањето.

Употребете backstepping (заварување на мали делови во наизменични насоки) за да ја дистрибуирате топлината порамномерно.

Чистење и завршна обработка по заварување

Отстранете ја секоја промена на бојата со четки од нерѓосувачки челик или хемиски средства за чистење за да ја вратите отпорноста на корозија.

Користете техники на пасивација за да ја отстраните површинската контаминација и да го подобрите оксидниот слој.

Избегнување на пукнатини и сензибилизација

За подебели делови, претходно загревањето на металот може да помогне да се намали ризикот од пукање.

Користете ниско-јаглеродни оценки (како 304L или 316L) за да избегнете формирање на хром карбид.

Вообичаени дефекти при заварување од нерѓосувачки челик

Искривување и изобличување: Предизвикани од прекумерно внесување топлина и термичко проширување.

Согорување: се јавува кога топлината се топи низ материјалот, често се гледа со тенки метали.

Пукање: Типично поради лошо управување со топлина или контаминација.

Порозност: Предизвикани од заробени гасови во базенот за заварување, често поради несоодветен заштитен гас.

Промена на бојата: Прегревањето може да предизвика оксидација, што резултира со површина со боја на виножито.

Примени на заварување од нерѓосувачки челик

Опрема за преработка на храна: нерѓосувачкиот челик најчесто се користи за резервоари, цевки и површини во производството на храна поради неговата отпорност на корозија и леснотијата на чистење.

Фармацевтски и медицински помагала: хируршките инструменти, импланти и стерилни контејнери бараат прецизни, чисти завари.

Воздухопловна индустрија: нерѓосувачкиот челик се користи во компонентите на авионите поради неговата сила и отпорност на високи температури.

Архитектура и конструкција: Парапетите, фасадите и другите структурни елементи користат нерѓосувачки челик за издржливост и естетика.

Автомобилска индустрија: Издувните системи, резервоарите за гориво и украсните облоги често се направени од нерѓосувачки челик.

Заклучок

Заварувањето не'рѓосувачки челик е и наука и уметност, што бара разбирање на уникатните својства и предизвиците на материјалот. Со соодветни техники, подготовка и опрема, можете да постигнете висококвалитетни, издржливи завари кои го одржуваат материјалот'јачина и отпорност на корозија.

Без разлика дали произведувате компоненти за прехранбената индустрија, конструирате архитектонски карактеристики или градите автомобилски делови со високи перформанси, заварувањето од нерѓосувачки челик нуди комбинација на убавина, издржливост и функционалност. Следењето на најдобрите практики и изборот на соодветен метод на заварување ќе обезбеди успешни резултати за вашите проекти за заварување од нерѓосувачки челик.

Време на објавување: 15-10-2024 година