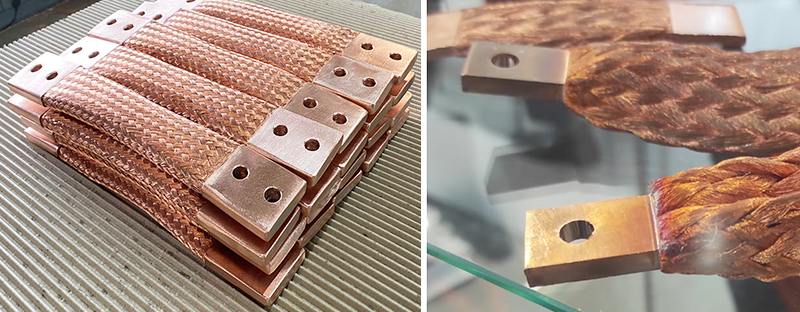

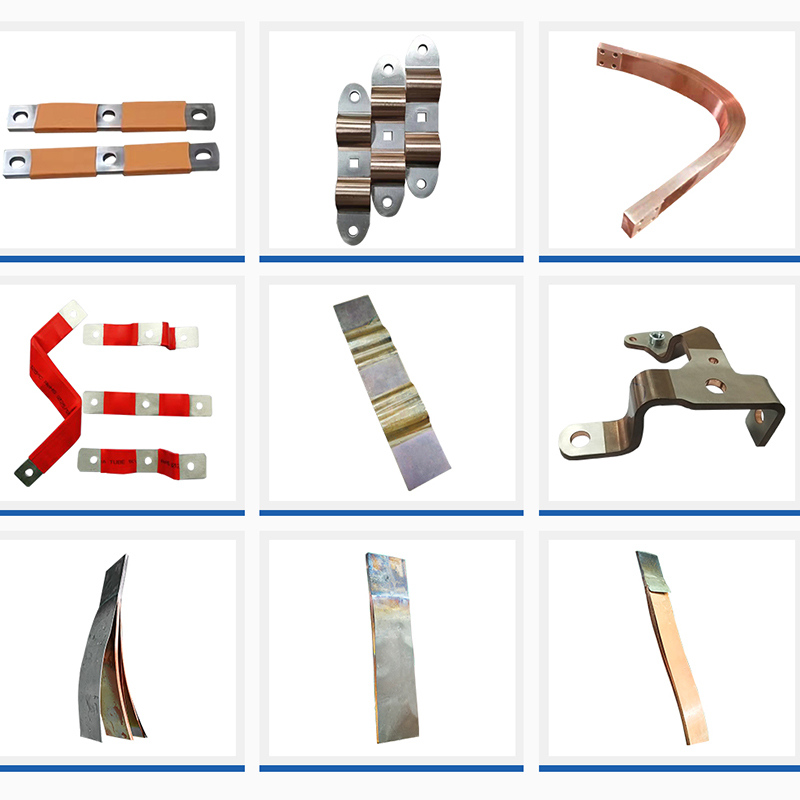

ബസ്ബാറുകൾവൈദ്യുത വാഹനങ്ങൾ, ഊർജ്ജ സംഭരണം, ഊർജ്ജ സംവിധാനങ്ങൾ തുടങ്ങിയ വ്യവസായങ്ങൾ ഉൾപ്പെടെ, നിലവിലുള്ള പുതിയ ഊർജ്ജ മേഖലയിൽ കൂടുതലായി ഉപയോഗിക്കുന്നു. സാങ്കേതികവിദ്യ പുരോഗമിക്കുമ്പോൾ, ബസ്ബാർ സാമഗ്രികൾ ചെമ്പിൽ നിന്ന് കോപ്പർ-നിക്കൽ, കോപ്പർ-അലൂമിനിയം, അലൂമിനിയം, ഗ്രാഫീൻ സംയുക്തങ്ങൾ എന്നിവയിലേക്ക് പരിണമിച്ചു. ബാറ്ററികൾ, ഇലക്ട്രിക്കൽ കൺട്രോൾ സിസ്റ്റങ്ങൾ, മറ്റ് ഘടകങ്ങൾ എന്നിവയുമായി ബന്ധിപ്പിക്കേണ്ടതിനാൽ ഈ ബസ്ബാറുകൾ രൂപീകരണത്തിലും വെൽഡിങ്ങിലും വളരെയധികം ആശ്രയിക്കുന്നു. അറ്റത്തും മധ്യഭാഗങ്ങളിലും വെൽഡിംഗ് ഈ കണക്ഷനുകൾക്ക് നിർണായകമാണ്ഡിഫ്യൂഷൻ വെൽഡിംഗ്ബസ്ബാർ രൂപീകരണത്തിനുള്ള പ്രാഥമിക രീതി.

ബസ്ബാറിൻ്റെ തരങ്ങൾഡിഫ്യൂഷൻ വെൽഡിംഗ് ഉപകരണങ്ങൾ

രണ്ട് പ്രധാന തരം ബസ്ബാർ ഡിഫ്യൂഷൻ വെൽഡിംഗ് ഉപകരണങ്ങൾ ഉണ്ട്. ഒന്ന് റെസിസ്റ്റൻസ് ഡിഫ്യൂഷൻ വെൽഡിംഗ് ആണ്, ഇത് ഉയർന്ന വൈദ്യുതധാരയിലൂടെ അടിസ്ഥാന വസ്തുവിനെ നേരിട്ട് ചൂടാക്കുന്നു. മറ്റൊന്ന് ഹൈ-ഫ്രീക്വൻസി ഡിഫ്യൂഷൻ വെൽഡിംഗ് ആണ്, അവിടെ ഗ്രാഫൈറ്റ് ചൂടാക്കി അടിസ്ഥാന മെറ്റീരിയലിലേക്ക് ചൂട് കൈമാറുന്നു. രണ്ട് രീതികളും അടിസ്ഥാന പദാർത്ഥത്തെ ഒരു നിശ്ചിത താപനിലയിലേക്ക് ചൂടാക്കുകയും, ഉയർന്ന മർദ്ദത്തിൽ, ഒരു സോളിഡ്-ഫേസ് കണക്ഷൻ ഉണ്ടാക്കുകയും, ഡിഫ്യൂഷൻ വെൽഡിംഗ് പ്രഭാവം കൈവരിക്കുകയും ചെയ്യുന്നു. ഉപയോഗിക്കുന്ന ചൂടാക്കൽ രീതി ബസ്ബാർ മെറ്റീരിയലിനെ ആശ്രയിച്ചിരിക്കുന്നു.

റെസിസ്റ്റൻസ് ഡിഫ്യൂഷൻ വെൽഡിംഗ്

ചെമ്പിന് ഉയർന്ന ദ്രവണാങ്കവും ചാലകതയും ഉള്ളതിനാൽ, ചെമ്പ് ബസ്ബാറുകൾക്ക് റെസിസ്റ്റൻസ് ഡിഫ്യൂഷൻ വെൽഡിംഗ് പ്രധാനമായും ഉപയോഗിക്കുന്നു. ഏകീകൃത ചൂടാക്കൽ ഉറപ്പാക്കാനും പ്രക്രിയ ത്വരിതപ്പെടുത്താനും, ഗ്രാഫൈറ്റ് ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു. മുകളിലും താഴെയുമുള്ള ഇലക്ട്രോഡുകൾ കോപ്പർ ബുസ്ബാറിലേക്ക് ഉയർന്ന വൈദ്യുതധാര നടത്തുന്നു, ചെമ്പ് ഫോയിലിൻ്റെ ഒന്നിലധികം പാളികൾക്കിടയിലുള്ള കോൺടാക്റ്റ് റെസിസ്റ്റൻസ് വഴി ചൂടാക്കുന്നു. ഉയർന്ന പ്രതിരോധം കാരണം ഗ്രാഫൈറ്റ് ഇലക്ട്രോഡുകൾ സ്വയം താപം സൃഷ്ടിക്കുന്നു. ഈ സംയോജിത തപീകരണത്തിന് ചെമ്പ് ബസ്ബാറിൻ്റെ താപനില 600 ഡിഗ്രി സെൽഷ്യസിനു മുകളിലായി ഉയർത്താൻ കഴിയും, ഇത് 1300 ഡിഗ്രി സെൽഷ്യസ് വരെ എത്തുന്നു, ഇത് ഉയർന്ന മർദ്ദത്തിൽ വിജയകരമായ ഡിഫ്യൂഷൻ വെൽഡിംഗ് സാധ്യമാക്കുന്നു.

ഹൈ-ഫ്രീക്വൻസി ഡിഫ്യൂഷൻ വെൽഡിംഗ്

അലൂമിനിയം ബസ്ബാറുകൾ, കോപ്പർ-നിക്കൽ ബസ്ബാറുകൾ, കോപ്പർ-അലൂമിനിയം ബസ്ബാറുകൾ, കോപ്പർ, നോൺ-മെറ്റൽ കോമ്പിനേഷനുകൾ പോലെയുള്ള കോമ്പോസിറ്റ് ബസ്ബാറുകൾ എന്നിവയ്ക്ക് ഹൈ-ഫ്രീക്വൻസി ഡിഫ്യൂഷൻ വെൽഡിംഗ് അനുയോജ്യമാണ്. ഈ രീതി പരോക്ഷ ചൂടാക്കൽ ഉപയോഗിക്കുന്നു, ഇത് സങ്കീർണ്ണമായ വസ്തുക്കൾ വെൽഡിംഗ് ചെയ്യാൻ അനുയോജ്യമാണ്. ഹൈ-ഫ്രീക്വൻസി ഡിഫ്യൂഷൻ വെൽഡിങ്ങിൽ, ഗ്രാഫൈറ്റ് ചൂടാക്കുകയും തുടർന്ന് ചൂട് 1200 ഡിഗ്രി സെൽഷ്യസ് വരെ എത്തുകയും ചെയ്യുന്നു. ഉയർന്ന മർദ്ദത്തിൽ, മെറ്റീരിയലുകൾ ഒരു സോളിഡ് കണക്ഷൻ ഉണ്ടാക്കുന്നു.

വ്യത്യസ്ത ബസ്ബാർ മെറ്റീരിയലുകളുടെ ഡിഫ്യൂഷൻ വെൽഡിംഗ്

ഓക്സൈഡുകളുടെ സ്ഥിരത കാരണം ചെമ്പ് വസ്തുക്കൾ വെൽഡ് ചെയ്യാൻ താരതമ്യേന എളുപ്പമാണ്. പവർ സിസ്റ്റങ്ങളിൽ ഉപയോഗിക്കുന്നതുപോലുള്ള കട്ടിയുള്ള ചെമ്പ് ബുസ്ബാറുകൾക്ക് ഉയർന്ന തപീകരണ ദക്ഷത കാരണം റെസിസ്റ്റൻസ് ഡിഫ്യൂഷൻ വെൽഡിംഗ് ആവശ്യമാണ്. 200x200 മില്ലീമീറ്ററുള്ള വെൽഡിംഗ് ഏരിയയിൽ 50 മില്ലീമീറ്ററോളം കട്ടിയുള്ള ഇവയ്ക്ക് കഴിയും. 25x50mm വെൽഡിംഗ് ഏരിയയിൽ സാധാരണയായി 3mm കട്ടിയുള്ള ഇലക്ട്രിക് വാഹനങ്ങളിൽ ഉപയോഗിക്കുന്നതുപോലെ കനം കുറഞ്ഞ ബസ്ബാറുകൾക്ക് പ്രതിരോധമോ ഉയർന്ന ഫ്രീക്വൻസി ഡിഫ്യൂഷൻ വെൽഡിങ്ങോ ഉപയോഗിക്കാം.

അലൂമിനിയത്തിൻ്റെ ദ്രവണാങ്കവും (670°C) അലുമിനിയം ഓക്സൈഡിൻ്റെ ഉയർന്ന ദ്രവണാങ്കവും (2000°C) കാരണം അലുമിനിയം ബസ്ബാറുകൾ കൂടുതൽ വെല്ലുവിളി നേരിടുന്നു. അലൂമിനിയത്തിന്, ഉയർന്ന ഫ്രീക്വൻസി ഡിഫ്യൂഷൻ വെൽഡിംഗ് സാധാരണയായി ഉപയോഗിക്കുന്നു, ഓക്സൈഡുകൾ നീക്കം ചെയ്യുന്നതിനായി മെറ്റീരിയൽ മുൻകൂട്ടി വൃത്തിയാക്കുന്നു. ഡിഫ്യൂഷൻ താപനില സാധാരണയായി 600 ഡിഗ്രി സെൽഷ്യസിൽ താഴെയാണ്.

ചെമ്പ്-നിക്കൽ ബുസ്ബാറുകൾ ചെമ്പ് ഫോയിലിൻ്റെ ഒന്നിലധികം പാളികൾ ഉൾക്കൊള്ളുന്നു, ധരിക്കുന്നതിനും നാശന പ്രതിരോധത്തിനുമായി ഒരു നിക്കൽ ഫോയിൽ കോട്ടിംഗ്. ചെമ്പും നിക്കലും തമ്മിലുള്ള വൈദ്യുത പ്രതിരോധത്തിലെ വലിയ വ്യത്യാസം കൈകാര്യം ചെയ്യാൻ ഹൈ-ഫ്രീക്വൻസി ഡിഫ്യൂഷൻ വെൽഡിംഗ് സാധാരണയായി ഉപയോഗിക്കുന്നു. ഗ്രാഫീനുമായി സംയോജിപ്പിച്ച ചെമ്പ് പോലെയുള്ള കോമ്പോസിറ്റ് ബസ്ബാറുകൾക്ക് ചൂടാക്കൽ പ്രക്രിയയെ കൃത്യമായി നിയന്ത്രിക്കാനും ഡിഫ്യൂഷൻ നേടുമ്പോൾ അടിസ്ഥാന വസ്തുക്കൾക്ക് കേടുപാടുകൾ വരുത്താതിരിക്കാനും ഉയർന്ന ഫ്രീക്വൻസി ഡിഫ്യൂഷൻ വെൽഡിംഗ് ആവശ്യമാണ്.

ബസ്ബാർ ഡിഫ്യൂഷൻ വെൽഡിങ്ങിലെ പ്രഷർ രീതികൾയന്ത്രം

ഡിഫ്യൂഷൻ വെൽഡിങ്ങിന് ഉയർന്ന മർദ്ദം ആവശ്യമാണ്, ഇത് എയർ-ലിക്വിഡ് ബൂസ്റ്ററുകൾ, ഹൈഡ്രോളിക് സിസ്റ്റങ്ങൾ അല്ലെങ്കിൽ സെർവോ സിസ്റ്റങ്ങൾ ഉപയോഗിച്ച് പ്രയോഗിക്കാൻ കഴിയും. പരമ്പരാഗത രീതികൾ കൂടുതലും ഹൈഡ്രോളിക് സംവിധാനങ്ങൾ അവയുടെ സ്ഥിരമായ ഉൽപാദനത്തിനും ഉയർന്ന ശക്തിക്കും ഉപയോഗിക്കുന്നു. ഇക്കാലത്ത്, സെർവോ പ്രസ്സിംഗ് അതിൻ്റെ കൃത്യമായ സമ്മർദ്ദ നിയന്ത്രണത്തിനും ക്രമീകരിക്കാവുന്ന സ്ഥാനചലനത്തിനും കൂടുതൽ പ്രചാരത്തിലുണ്ട്, വെൽഡിഡ് ഉൽപ്പന്നത്തിൻ്റെ അളവുകളിൽ ഉയർന്ന കൃത്യത ഉറപ്പാക്കുന്നു.

ഉപസംഹാരം

ഇത് ബസ്ബാർ ഡിഫ്യൂഷൻ വെൽഡിങ്ങിൻ്റെ ഒരു ഹ്രസ്വ അവലോകനമാണ്. നിങ്ങൾ ബസ്ബാറുകൾക്ക് ശരിയായ വെൽഡിംഗ് രീതിയാണ് തിരയുന്നതെങ്കിൽ, ഈ ലേഖനം ചില ഉത്തരങ്ങൾ നൽകണം. വെൽഡിംഗ് സാങ്കേതികവിദ്യയുടെ തുടർച്ചയായ വികസനത്തോടെ, ആധുനിക സമൂഹത്തിൻ്റെ ആവശ്യങ്ങൾ നിറവേറ്റുന്നതിനായി കൂടുതൽ നൂതനമായ സാങ്കേതിക വിദ്യകൾ സ്വീകരിക്കുന്നു.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-20-2024