स्पॉट वेल्डिंगहे एक प्रकारचे रेझिस्टन्स वेल्डिंग आहे, जसे की विविध धातूंना जोडण्यासाठी वापरण्यात येणारी एक सुस्थापित प्रक्रिया आहे, ज्यामुळे ती आधुनिक औद्योगिक धातूकामात एक आवश्यक पद्धत बनते. हा लेख मजबूत, आकर्षक आणि स्थिर प्रतिरोधक वेल्ड्स मिळविण्यासाठी काही टिपा प्रदान करतो:

उजवीकडे निवडास्पॉटवेल्डिंगयंत्र

योग्य प्रतिरोधक स्पॉट वेल्डिंग डिव्हाइस निवडणे महत्वाचे आहे. बर्याच वैशिष्ट्यांसह खूप मोठी मशीन टाळा, कारण यामुळे गुंतवणूक वाया जाऊ शकते. त्याचप्रमाणे, फक्त पुरेशी मशीन निवडू नका, कारण ते भविष्यातील विस्तारास अनुमती देणार नाही किंवा थकवा सहन करण्यास चांगला प्रतिकार करू शकत नाही.

सर्वोत्तम पर्याय म्हणजे हार्ड स्पेसिफिकेशन वेल्डिंगसाठी सक्षम असलेले मशीन, ज्यामध्ये वेल्डिंग करंटमध्ये सुमारे 25% अतिरिक्त क्षमता असते आणि प्रवाहाच्या पलीकडे दाब असतो.शीट मेटल वेल्डिंग.

मोठ्या आकाराच्या मशीनचा वापर केल्याने खूप लहान असलेल्या मशीनसारख्या समस्या उद्भवू शकतात. उदाहरणार्थ, सिलेंडरचा व्यास खूप मोठा असल्यास, आवश्यक वेल्डिंग दाब प्राप्त करण्यासाठी ते 0.2 MPa पेक्षा कमी हवेच्या दाबावर चालले पाहिजे. यामुळे प्रेशर ऍप्लिकेशन यंत्रणेकडून खराब प्रतिसाद मिळू शकतो. जर धातू प्लास्टिकच्या अवस्थेत पोहोचल्यावर आणि जलद फोर्जिंगची आवश्यकता असताना सिलेंडर त्वरीत कार्य करत नसेल, तर वेल्डची ताकद आणि स्थिरता प्रभावित होऊ शकते.

अनेक कंपन्या, उपकरणे व्यवस्थापन सुलभतेसाठी आणि एकसमान वेल्डिंग पॅरामीटर्ससाठी, वेल्डिंग प्रक्रियेच्या आवश्यकतांऐवजी मानक मॉडेलवर आधारित उपकरणे निवडा. हे सर्वात मोठे आणि सर्वात लहान भाग वेल्डिंग करताना खराब सुसंगतता होऊ शकते. अननुभवी अभियंत्यांची ही एक सामान्य चूक आहे. वेल्डेड केल्या जात असलेल्या वर्कपीसशी उपकरणाचा आकार जुळणे हा योग्य दृष्टीकोन आहे.

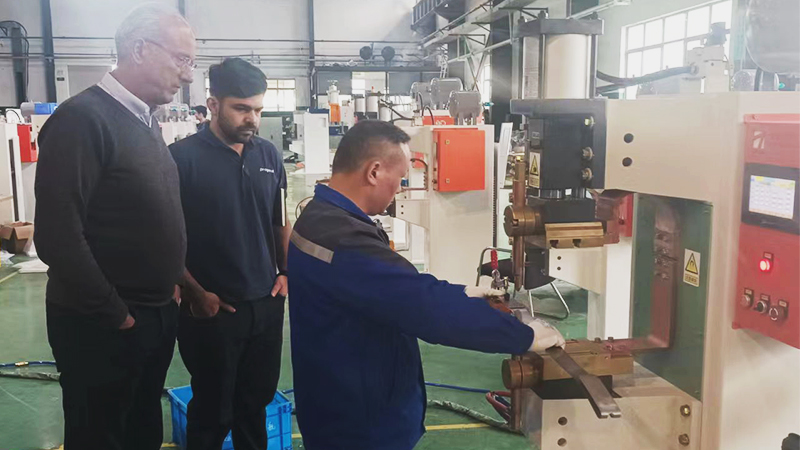

मध्ये प्रशिक्षण घ्यास्पॉटवेल्डिंग

प्रथम, वेल्डिंग तत्त्वे आणि तंत्रांचे प्रशिक्षण घेणे महत्त्वाचे आहे. वेल्डिंग प्रक्रिया योग्यरित्या समायोजित करण्यासाठी आणि उपकरणे योग्यरित्या वापरण्यासाठी प्रतिरोधक स्पॉट वेल्डिंगची तत्त्वे समजून घेणे आवश्यक आहे.

स्पॉट वेल्डिंग सरळ वाटू शकते, कारण असे दिसते की कोणीही ऑपरेट आणि समायोजित करू शकतेस्पॉट वेल्डिंग मशीन: इलेक्ट्रोडच्या दरम्यान भाग ठेवा, स्टार्ट बटण दाबा आणि भाग एकत्र वेल्डेड केले जातात. तथापि, हे फसवे आहे. वेल्डिंग घटक आणि पॅरामीटर्सचे महत्त्व समजून घेणे आणि प्रत्येकाला त्याच्या इष्टतम मूल्यामध्ये समायोजित करणे आवश्यक आहे.

स्वयंपाक करण्यासारखा विचार करा: समान घटक, परंतु भिन्न मसाला, उष्णता पातळी आणि स्वयंपाकाच्या वेळा मोठ्या प्रमाणात भिन्न चव निर्माण करू शकतात!

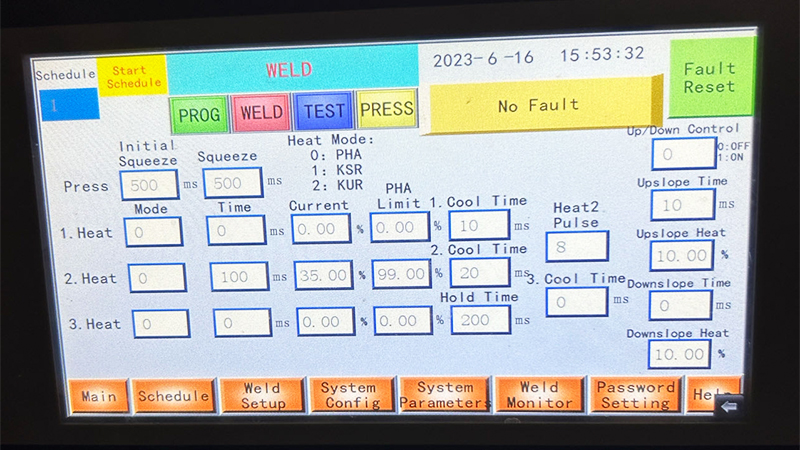

स्पॉट वेल्डिंगचे तीन प्रमुख घटक म्हणजे वेल्डिंग करंट, वेल्डिंग वेळ आणि वेल्डिंग प्रेशर. अतिरिक्त पॅरामीटर्समध्ये प्री-प्रेशर वेळ, वेल्डिंग इंटरव्हल वेळ आणि पोस्ट-वेल्डिंग होल्ड वेळ यांचा समावेश होतो.

हे पॅरामीटर्स एकत्र करून, तुम्ही कठोर, मध्यम किंवा सॉफ्ट वेल्डिंग वैशिष्ट्ये साध्य करू शकता, परिणामी वेल्डिंगचे वेगवेगळे परिणाम होतात, जसे की:

कठोर वैशिष्ट्ये:कमीतकमी भाग विकृत, कमी उष्णतेचा प्रभाव, वेगवान वेल्डिंग गती, परंतु उच्च-शक्ती, मजबूत आणि उच्च-दाब उपकरणे आवश्यक आहेत.

सॉफ्ट स्पेसिफिकेशन्स:महत्त्वपूर्ण भाग विकृत रूप, खोल वेल्ड इंडेंटेशन, विकृतीकरण, वेल्डिंगचा वेग कमी, परंतु उपकरणांसाठी कमी शक्ती आणि कडकपणाची आवश्यकता.

मध्यम तपशील:प्रभाव आणि उपकरणे आवश्यकता वरील दोन टोकांच्या दरम्यान येतात.

"वेल्डिंग हँडबुक" सारखी व्यावसायिक पुस्तके पॅरामीटर शिफारसी देतात आणि Agera चे तांत्रिक सेवा अभियंते वापरकर्त्यांना व्यावसायिक प्रशिक्षण आणि मार्गदर्शन देतात.

उजवीकडे निवडास्पॉट वेल्डिंगइलेक्ट्रोड्स

इष्टतम वेल्डिंग परिणाम आणि ऊर्जा कार्यक्षमतेसाठी इलेक्ट्रोड सामग्रीला भाग सामग्रीशी जुळवणे महत्त्वपूर्ण आहे.

स्पॉट वेल्डिंगसाठीॲल्युमिनियमआणिगॅल्वनाइज्ड पत्रके, ॲल्युमिना-विखुरलेले तांबे इलेक्ट्रोड वापरा, जे चिकटण्यास प्रतिकार करतात.

साठीस्टेनलेस स्टीलआणि लो-कार्बन स्टील शीट्स, क्रोमियम झिरकोनियम कॉपर इलेक्ट्रोड वापरतात, जे उच्च किमती-प्रभावीता देतात.

साठीतांबे, टंगस्टन आणि मॉलिब्डेनम इलेक्ट्रोड्स त्यांच्या उष्ण गुणधर्मांमुळे वेल्डिंगमध्ये मदत करण्यासाठी आवश्यक आहेत.

इलेक्ट्रोडच्या आकारांची रचना आणि फॅब्रिकेशन देखील महत्त्वपूर्ण आहे, कारण ते वेल्ड नगेटचा आकार आणि स्वरूप आणि त्याची ताकद निर्धारित करतात.

वेल्डिंग पॅरामीटर्स सेट करा

वेल्डिंग पॅरामीटर्स अनुभव किंवा सार्वजनिक स्त्रोतांच्या डेटावर आधारित सेट केले जाऊ शकतात. कोणतेही संदर्भ उपलब्ध नसल्यास, तुम्ही वेगवेगळ्या सेटिंग्जसह एकाधिक चाचणी वेल्डद्वारे केवळ सर्वोत्तम वेल्डिंग पॅरामीटर्स शोधू शकता. चाचणी करताना, या तत्त्वांचे अनुसरण करा:

लहान प्रारंभ करा: वेल्डिंग करंट, वेळ आणि दाब यांसारख्या पॅरामीटर्ससाठी पुराणमतवादी, लहान मूल्यांसह प्रारंभ करा आणि हळूहळू त्यांना वाढवा. हा दृष्टिकोन उपकरणे, इलेक्ट्रोड आणि भागांचे नुकसान टाळण्यास मदत करतो.

एका वेळी एक पॅरामीटर समायोजित करा: एकाच वेळी अनेक पॅरामीटर्स समायोजित केल्याने चुकीचे निर्णय होऊ शकतात, विशेषत: अननुभवी ऑपरेटरसाठी. एक समायोजन कार्य करत नसल्यास, वेल्डिंग गुणवत्तेतील बदलांचे काळजीपूर्वक निरीक्षण करताना दुसरा प्रयत्न करा.

पॅरामीटर मार्जिनसाठी परवानगी द्या: भागांमध्ये फरक सामावून घेण्यासाठी पॅरामीटर्ससाठी मार्जिन असल्याची खात्री करा.

सर्वोत्कृष्ट वेल्डिंग पॅरामीटर्सची पुष्टी झाल्यानंतर, या डेटाला ठोस करा आणि उत्पादनासाठी आधार म्हणून वापरा.

इलेक्ट्रोड्सची देखभाल करा

विकृत इलेक्ट्रोड्सला त्यांच्या मूळ आकारात ठेवण्यासाठी नियमितपणे आकार द्या आणि त्यांच्या पृष्ठभागावरील घाण आणि तांबे मिश्र धातुचे अवशेष साफ करा. स्थिर वेल्डिंगसाठी ही देखभाल महत्त्वपूर्ण आहे.

उच्च दाब आणि तापमानात काम करणारे इलेक्ट्रोड विकृत होऊ शकतात, भागांसह त्यांचे संपर्क क्षेत्र वाढवू शकतात आणि वेल्डिंग चालू घनता कमी करू शकतात. याव्यतिरिक्त, पृष्ठभागावरील कोटिंग्ज, तेल आणि भागांमधील गंज इलेक्ट्रोडला चिकटून राहू शकतात, संपर्क प्रतिकार वाढवतात आणि वेल्डिंग करंट मर्यादित करतात. या समस्या थेट वेल्डिंग गुणवत्तेवर परिणाम करतात.

विशेष इलेक्ट्रोड ड्रेसर वापरल्याने इलेक्ट्रोडचा आकार त्वरीत पुनर्संचयित केला जाऊ शकतो आणि पृष्ठभागावरील घाण काढून टाकता येते. मॅन्युअल साफसफाईसाठी फाइल वापरणे टाळा, कारण ते इलेक्ट्रोडचा योग्य आकार आणि पृष्ठभाग पूर्ण करणे सुनिश्चित करू शकत नाही.

वेल्डिंग तपासणी उपकरणे वापरा

स्पॉट वेल्डिंग सांधे सहसा विना-विध्वंसक चाचणी घेत नाहीत. सामान्य तपासणी पद्धतींमध्ये व्हिज्युअल तपासणी, टॉर्क रेंच (वेल्डिंग नट्ससाठी), टेन्साइल टेस्टिंग मशीन आणि मेटॅलोग्राफिक टेस्टर्स यांचा समावेश होतो.

टेन्साइल आणि कॉम्प्रेशन टेस्टिंग: चाचणी डेटाच्या संचासह वेल्डिंग पॅरामीटर्सच्या विश्वासार्हतेची पुष्टी करण्यासाठी उत्पादनाचा पूर्ण दिवस सुरू करण्यापूर्वी या चाचण्या करा. प्रत्येक शिफ्टच्या शेवटी, सुसंगतता सुनिश्चित करण्यासाठी वर्तमान पॅरामीटर्ससह वेल्डेड भागांची पुन्हा चाचणी करा. उच्च गुणवत्तेच्या आवश्यकता असलेल्या गंभीर भागांसाठी, विनाशकारी चाचणीची वारंवारता वाढवा.

प्रक्रिया देखरेख: वेल्डिंग गुणवत्ता मॉनिटर वापरणे हा आणखी एक पर्याय आहे, जो अधिकाधिक मूल्यवान आणि मोठ्या प्रमाणावर वापरला जात आहे. रिअल-टाइममध्ये वेल्डिंग पॅरामीटर्सचे निरीक्षण करून आणि वरच्या आणि खालच्या मर्यादा सेट केल्याने, कोणतेही विचलन अलार्म ट्रिगर करू शकतात, वेल्डिंग दोष कमी करू शकतात. हे वेल्डिंग डेटा गुणवत्तेचा शोध घेण्याकरिता देखील संग्रहित केला जाऊ शकतो.

नियमित देखभाल आणि तपासणी

दीर्घकालीन वापरानंतर, स्पॉट वेल्डिंग उपकरणांना या भागात नियमित तपासणी आवश्यक आहे:

- प्रवाहकीय सर्किट:वेल्डिंग स्पॅटर इन्सुलेटेड भाग आणि अंतरांवर आक्रमण करू शकते, ज्यामुळे वेल्डिंग करंट शंटिंग, कमी आणि अस्थिर होते. वेल्ड स्लॅग काढा. वारंवार इलेक्ट्रोड बदलांमुळे प्रवाहकीय कनेक्शन परिधान आणि ऑक्सिडाइझ होऊ शकतात, पुनर्प्रक्रिया आवश्यक आहे. लांबलचक वापरामुळे सैल होऊ नये म्हणून मऊ तांब्याच्या पट्ट्या आणि कडक तांब्याच्या पट्ट्यांवर बोल्ट घट्ट करा.

- वेल्डिंग सिलेंडर मार्गदर्शक:गुळगुळीत हालचाल आणि अंतर तपासा. खराब स्लाइडिंग वेल्ड फॉलो-थ्रूवर परिणाम करते; जास्त अंतर वेल्ड आकार आणि भाग संरेखन प्रभावित करते.

- पाणी सर्किट:सुरळीत पाण्याचा प्रवाह सुनिश्चित करा. स्पष्टतेसाठी फ्लो मीटर स्वच्छ करा, प्रत्येक प्रवाह मार्ग तपासा आणि अडथळे साफ करा किंवा पाईप्स बदला. अपर्याप्त थंड पाण्यामुळे ट्रान्सफॉर्मर आणि इलेक्ट्रोड जास्त गरम होऊ शकतात, ज्यामुळे आयुर्मान कमी होते किंवा बर्नआउट होऊ शकते. गळती तपासा आणि दुरुस्त करा.

- वेल्डिंग वर्तमान:मानकांची पूर्तता करत असल्याची खात्री करण्यासाठी तृतीय-पक्ष परीक्षकासह वेल्डिंग करंट सत्यापित करा. दीर्घकाळापर्यंत वापर केल्याने आउटपुट प्रवाह कमी होऊ शकतो, म्हणून नियमित मूल्यमापन आणि सुधारणा किंवा दुरुस्तीची आवश्यकता असू शकते.

- एअर सर्किट:हवेची गळती तपासा आणि दुरुस्त करा, कारण गळतीमुळे अस्थिर दाब आणि ऊर्जा कमी होते.

- स्वच्छता:उपकरणे स्वच्छ ठेवा. स्पष्ट खुणा आणि स्वच्छ उपकरणे मानवी चुका कमी करतात.

उन्हाळा

प्रतिकार वेल्डिंग उपकरणांच्या वापरकर्त्यांसाठी या काही शिफारसी आहेत. वेल्डिंग उद्योगाच्या 20 वर्षांहून अधिक अनुभवांसह, आम्ही वेल्डिंग नमुना तयार करणे, मशीनची निवड, सानुकूल नॉन-स्टँडर्ड स्वयंचलित वेल्डिंग उपकरणे, स्थापना आणि चालू करणे, देखभाल, सहाय्यक उपकरणे आणि भागांसह सेवांची संपूर्ण श्रेणी ऑफर करतो. आमच्याशी संपर्क करण्यास मोकळ्या मनाने!

पोस्ट वेळ: जुलै-०९-२०२४