ADB-360 MFDC स्पट वेल्डिङ मेसिन

उत्पादन परिचय

उत्पादन परिचय

-

वेल्डिङ स्प्याटरलाई प्रभावकारी रूपमा दबाउन र स्थिर र उच्च गुणस्तरको वेल्डिङ प्रभावहरू प्राप्त गर्नुहोस्

मध्यवर्ती फ्रिक्वेन्सी वेल्डिङ मेसिनको फ्ल्याट आउटपुट करेन्टद्वारा उत्पन्न हुने निरन्तर तातो आपूर्तिले नगेटको तापक्रम निरन्तर बढ्छ। एकै समयमा, वर्तमान बढ्दो ढलान र समयको सटीक नियन्त्रणले तातो जम्प र अनियन्त्रित वर्तमान बढ्दो समयको कारणले स्प्याटरको कारण बनाउँदैन।

-

छोटो पावर-अन वेल्डिंग समय, उच्च थर्मल दक्षता, र सुन्दर वेल्डिंग आकार

IF इन्भर्टर स्पट वेल्डरसँग फ्ल्याट आउटपुट वेल्डिंग करन्ट छ, जसले उच्च दक्षता र वेल्डिङ तापको निरन्तर आपूर्ति सुनिश्चित गर्दछ। र पावर-अन समय छोटो छ, एमएस स्तरमा पुग्छ, जसले वेल्डिंग ताप-प्रभावित क्षेत्रलाई सानो बनाउँछ, र सोल्डर जोडहरू सुन्दर रूपमा बनाइन्छ।

-

उच्च नियन्त्रण परिशुद्धता

मध्यवर्ती फ्रिक्वेन्सी स्पट वेल्डिङ मेसिनको उच्च कार्य आवृत्ति (सामान्यतया 1-4KHz), प्रतिक्रिया नियन्त्रण शुद्धता सामान्य AC स्पट वेल्डिङ मेसिन र माध्यमिक सुधार स्पट वेल्डिङ मेसिनको 20-80 गुणा हुन्छ, र सम्बन्धित आउटपुट नियन्त्रण सटीकता पनि हुन्छ। धेरै उच्च।

-

ऊर्जा बचत

ऊर्जा बचत। उच्च थर्मल दक्षता, सानो वेल्डिङ ट्रान्सफर्मर र सानो फलामको नोक्सानका कारण इन्भर्टर वेल्डिङ मेसिनले एउटै वर्कपीस वेल्डिङ गर्दा एसी स्पट वेल्डिङ मेसिन र सेकेन्डरी रेक्टिफिकेसन स्पट वेल्डिङ मेसिनभन्दा ३० प्रतिशतभन्दा बढी ऊर्जा बचत गर्न सक्छ।

-

इन्भर्टर स्पट वेल्डिङ मेसिन पावर क्षतिपूर्ति उपकरण बिना, ग्रिड विद्युत आपूर्ति ब्यालेन्स लागि उपयुक्त छ

यो अटोमोबाइल निर्माण उद्योगमा उच्च-शक्तिको स्टील र तातो बनाइएको स्टीलको स्पट वेल्डिंग र नट प्रोजेक्शन वेल्डिंग, स्पट वेल्डिंग र साधारण कम-कार्बन स्टिल प्लेटको बहु-बिन्दु प्रोजेक्शन वेल्डिंग, स्टेनलेस स्टील प्लेट, जस्ती प्लेट, एल्युमिनियम प्लेट र तार, प्रतिरोधी ब्रेजिङ र उच्च र निम्नमा तामाको तारको स्पट वेल्डिङ भोल्टेज विद्युतीय उद्योग, सिल्भर स्पट वेल्डिङ, कपर प्लेट ब्रेजिङ, कम्पोजिट सिल्भर स्पट वेल्डिङ, आदि।

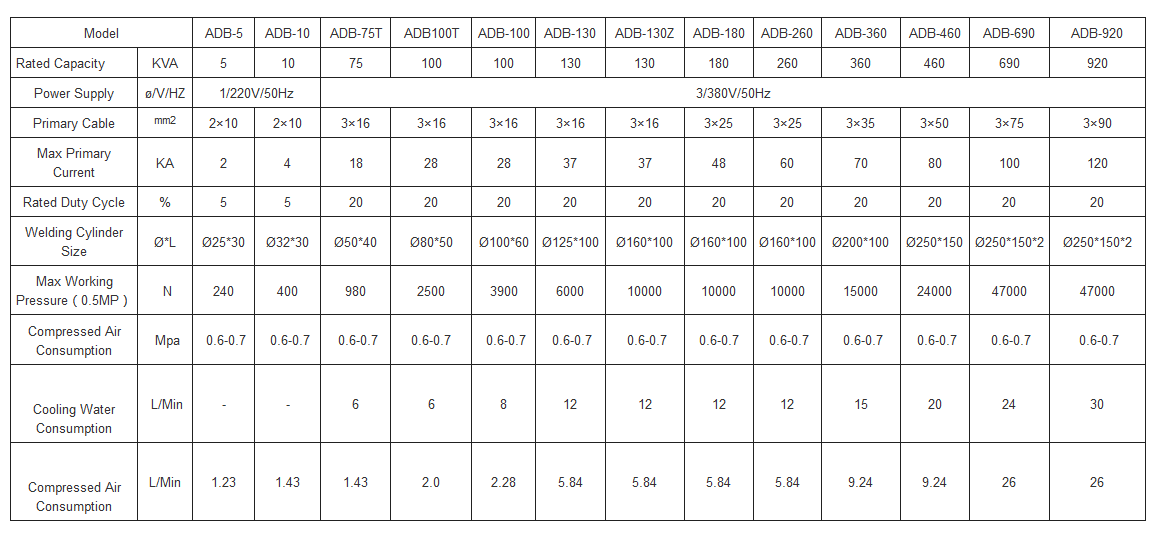

वेल्डर विवरण

वेल्डर विवरण

अनुकूलन प्रक्रिया

अनुकूलन प्रक्रिया

वेल्डर FAQ

वेल्डर FAQ

- प्रश्न: स्पट वेल्डर मर्मत कति पटक हुन्छ?

A: मर्मतको फ्रिक्वेन्सी स्पट वेल्डरको प्रयोग र उत्पादन वातावरण अनुसार निर्धारण गरिनु पर्छ, र यो सामान्यतया महिनामा एक पटक मर्मत सम्भार गर्न सिफारिस गरिन्छ।

- प्रश्न: स्पट वेल्डिंग मेसिनको लागि उपयुक्त बिजुली आपूर्ति कसरी छनौट गर्ने?

A: स्पट वेल्डिङ मेसिनको बिजुली आपूर्ति चयन उपकरणको शक्ति र उपकरण सामान्य रूपमा सञ्चालन गर्न सक्ने सुनिश्चित गर्न प्रयोग वातावरण अनुसार निर्धारण गर्नुपर्छ।

- प्रश्न: स्पट वेल्डरहरूले कस्तो प्रकारको सुरक्षात्मक उपायहरू प्रयोग गर्न आवश्यक छ?

A: स्पट वेल्डरहरूलाई अपरेटरहरूलाई सुरक्षित राख्न सुरक्षात्मक चश्मा, पन्जा र अन्य सुरक्षा गियरको प्रयोग आवश्यक हुन्छ।

- प्रश्न: स्पट वेल्डिङ मेसिनको बिजुली आपूर्ति कसरी जडान हुनुपर्छ?

A: बिजुली आपूर्ति बिजुली आवश्यकताहरु र उपकरण को सुरक्षा मापदण्ड अनुसार जोडिएको हुनुपर्छ।

- प्रश्न: स्पट वेल्डरको सेवा जीवन कति लामो छ?

A: स्पट वेल्डिङ मेसिनको सेवा जीवन उपकरणको गुणस्तर, मर्मत र प्रयोग वातावरण जस्ता कारकहरूमा निर्भर गर्दछ, सामान्यतया 5-10 वर्षको बीचमा।

- प्रश्न: स्पट वेल्डर को वेल्डिंग गति के हो?

A: वेल्डिङको गति वेल्डिङ परियोजनाको आकार र जटिलतामा निर्भर गर्दछ र सामान्यतया प्रति सेकेन्ड धेरै पटक हुन्छ।

हामीलाई इमेल पठाउनुहोस्

हामीलाई इमेल पठाउनुहोस्