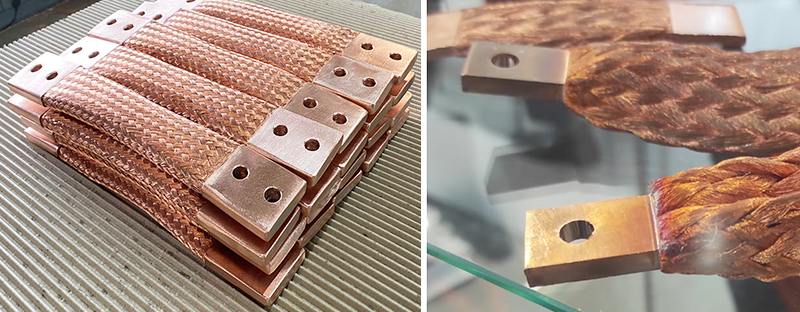

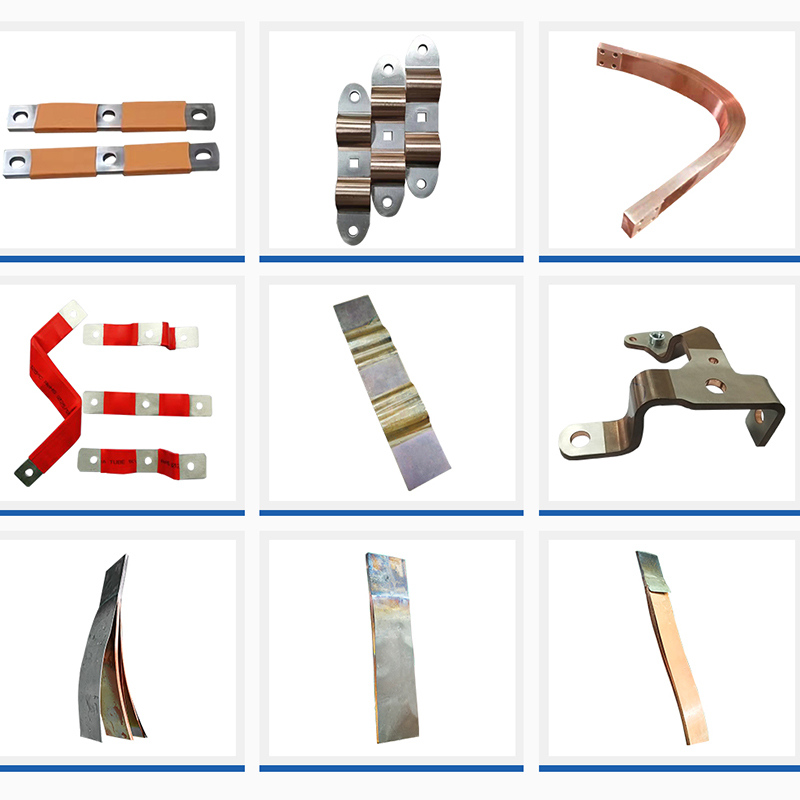

बसबारहरूविद्युतीय सवारी साधन, ऊर्जा भण्डारण, र पावर प्रणाली जस्ता उद्योगहरू सहित हालको नयाँ ऊर्जा क्षेत्रमा बढ्दो रूपमा प्रयोग भइरहेको छ। टेक्नोलोजीको विकासको रूपमा, बसबार सामग्रीहरू तामाबाट तामा-निकेल, तामा-आल्मुनियम, एल्युमिनियम, र ग्राफिन कम्पोजिटहरूमा विकसित भएका छन्। यी बसबारहरू ब्याट्री, विद्युतीय नियन्त्रण प्रणाली, र अन्य कम्पोनेन्टहरूसँग जडान हुन आवश्यक भएकाले निर्माण र वेल्डिङमा धेरै निर्भर हुन्छन्। छेउमा र मध्य भागहरूमा वेल्डिङ यी जडानहरूको लागि महत्त्वपूर्ण छप्रसार वेल्डिंगबसबार गठनको लागि प्राथमिक विधि हो।

बसबारका प्रकारहरूप्रसार वेल्डिंग उपकरण

त्यहाँ दुई मुख्य प्रकारका Busbar प्रसार वेल्डिंग उपकरणहरू छन्। एउटा हो रेसिस्टेन्स डिफ्युजन वेल्डिङ, जसले आधारभूत सामग्रीलाई उच्च प्रवाहको माध्यमबाट सीधै तताउँछ। अर्को उच्च-फ्रिक्वेन्सी प्रसार वेल्डिंग हो, जहाँ ग्रेफाइट तताइन्छ र आधार सामग्रीमा तातो स्थानान्तरण गर्दछ। दुबै विधिहरूले आधार सामग्रीलाई निश्चित तापक्रममा तातो पार्छ र, उच्च दबावमा, एक ठोस-चरण जडान बनाउँदछ, प्रसार वेल्डिंग प्रभाव प्राप्त गर्दछ। प्रयोग गरिएको तताउने विधि बसबार सामग्रीमा निर्भर गर्दछ।

प्रतिरोध प्रसार वेल्डिंग

प्रतिरोध प्रसार वेल्डिंग मुख्यतया तामा बसबारहरूको लागि प्रयोग गरिन्छ, किनकि तामाको उच्च पग्लने बिन्दु र चालकता हुन्छ। समान तताउने सुनिश्चित गर्न र प्रक्रियालाई गति दिन, ग्रेफाइट इलेक्ट्रोडहरू प्रयोग गरिन्छ। माथिल्लो र तल्लो इलेक्ट्रोडहरूले तामाको बसबारमा उच्च प्रवाह सञ्चालन गर्दछ, यसलाई तामा पन्नीको बहु तहहरू बीचको सम्पर्क प्रतिरोधको माध्यमबाट तताउँछ। ग्रेफाइट इलेक्ट्रोडहरूले पनि तिनीहरूको उच्च प्रतिरोधको कारण गर्मी उत्पन्न गर्दछ। यो संयुक्त तताउनेले तामाको बसबारको तापक्रम ६०० डिग्री सेल्सियससम्म बढाउन सक्छ, १३०० डिग्री सेल्सियससम्म पुग्न सक्छ, जसले उच्च दबावमा सफल प्रसार वेल्डिङको लागि अनुमति दिन्छ।

उच्च आवृत्ति प्रसार वेल्डिंग

उच्च आवृत्ति प्रसार वेल्डिंग एल्युमिनियम बसबारहरू, तामा-निकेल बसबारहरू, तामा-एल्युमिनियम बसबारहरू, र तामा र गैर-धातु संयोजनहरू जस्ता कम्पोजिट बसबारहरूको लागि उपयुक्त छ। यो विधि अप्रत्यक्ष ताप प्रयोग गर्दछ, यो जटिल सामग्री वेल्डिंग लागि आदर्श बनाइन्छ। उच्च-फ्रिक्वेन्सी डिफ्युजन वेल्डिङमा, ग्रेफाइटलाई तताइन्छ र त्यसपछि तापक्रम १२०० डिग्री सेल्सियससम्म पुग्ने गरी आधारभूत सामग्रीमा तातो स्थानान्तरण गरिन्छ। उच्च दबाव अन्तर्गत, सामग्रीहरू ठोस जडान बनाउँछन्।

बिभिन्न बसबार सामाग्री को प्रसार वेल्डिंग

तामा सामग्रीहरू तिनीहरूको अक्साइडको स्थिरताको कारण वेल्ड गर्न अपेक्षाकृत सजिलो हुन्छ। बाक्लो तामा बसबारहरू, जस्तै कि पावर प्रणालीहरूमा प्रयोग गरिन्छ, यसको उच्च ताप दक्षताको कारण प्रतिरोधी प्रसार वेल्डिंग चाहिन्छ। यी 200x200mm को वेल्डिंग क्षेत्र संग 50mm को रूपमा बाक्लो हुन सक्छ। पातलो बसबारहरू, जसरी विद्युतीय सवारी साधनहरूमा प्रयोग गरिन्छ, सामान्यतया 25x50mm को वेल्डिङ क्षेत्र भएको 3mm बाक्लो, प्रतिरोध वा उच्च-फ्रिक्वेन्सी डिफ्युजन वेल्डिङ प्रयोग गर्न सकिन्छ।

एल्युमिनियमको पग्लने बिन्दु (670°C) र आल्मुनियम अक्साइड (2000°C) को धेरै उच्च पग्लने बिन्दुको कारणले एल्युमिनियम बसबारहरू थप चुनौतीपूर्ण छन्। एल्युमिनियमको लागि, अक्साइड हटाउनको लागि पहिले नै सफा गरिएको सामग्रीको साथ, उच्च-फ्रिक्वेन्सी डिफ्युजन वेल्डिङ सामान्यतया प्रयोग गरिन्छ। प्रसार तापमान सामान्यतया 600 डिग्री सेल्सियस भन्दा कम सेट गरिएको छ।

कपर-निकेल बसबारहरूमा तामाको पन्नीको धेरै तहहरू हुन्छन् जसमा पहिरन र क्षरण प्रतिरोधको लागि निकल पन्नीको कोटिंग हुन्छ। उच्च आवृत्ति प्रसार वेल्डिंग सामान्यतया तामा र निकल बीच विद्युत प्रतिरोध मा ठूलो भिन्नता ह्यान्डल गर्न प्रयोग गरिन्छ। कम्पोजिट बसबारहरू, जस्तै ग्रेफिनसँग जोडिएको तामा, ताप प्रक्रियालाई ठीकसँग नियन्त्रण गर्न र प्रसार प्राप्त गर्दा आधार सामग्रीलाई हानि हुनबाट जोगिन उच्च-फ्रिक्वेन्सी प्रसार वेल्डिंग चाहिन्छ।

बसबार डिफ्यूजन वेल्डिङमा दबाब विधिहरूमेसिन

डिफ्यूजन वेल्डिङलाई उच्च दबाव चाहिन्छ, जुन एयर-लिक्विड बूस्टरहरू, हाइड्रोलिक प्रणालीहरू, वा सर्वो प्रणालीहरू प्रयोग गरेर लागू गर्न सकिन्छ। परम्परागत विधिहरूले प्रायः तिनीहरूको स्थिर उत्पादन र उच्च बलको लागि हाइड्रोलिक प्रणालीहरू प्रयोग गर्छन्। आजकल, सर्वो प्रेसिंग यसको सटीक दबाव नियन्त्रण र समायोज्य विस्थापनको लागि बढ्दो लोकप्रिय छ, वेल्डेड उत्पादनको आयामहरूमा उच्च शुद्धता सुनिश्चित गर्दै।

निष्कर्ष

यो Busbar प्रसार वेल्डिंग को एक संक्षिप्त सिंहावलोकन हो। यदि तपाइँ Busbars को लागी सही वेल्डिंग विधि खोज्दै हुनुहुन्छ भने, यो लेखले केहि जवाफहरू प्रदान गर्नुपर्छ। वेल्डिङ टेक्नोलोजीको निरन्तर विकासको साथ, आधुनिक समाजको मागहरू पूरा गर्न थप नवीन प्रविधिहरू अपनाइएको छ।

पोस्ट समय: सेप्टेम्बर-20-2024