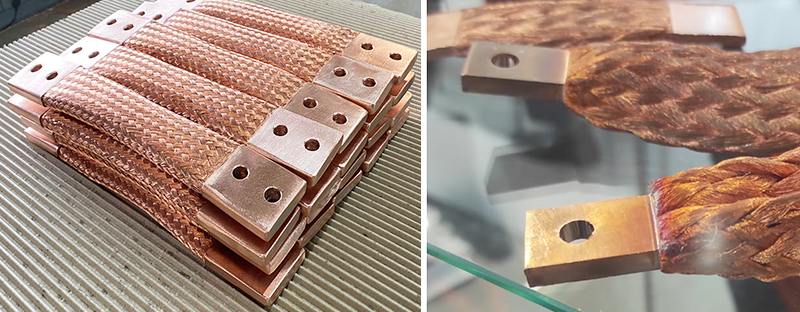

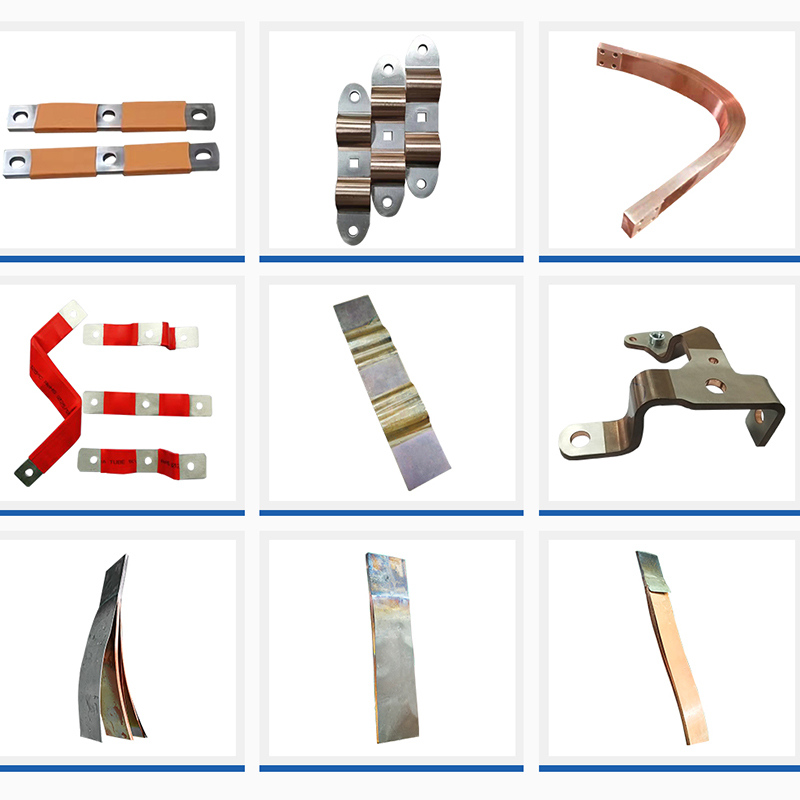

Busbarenworden steeds vaker gebruikt in de huidige nieuwe energiesector, waaronder industrieën zoals elektrische voertuigen, energieopslag en energiesystemen. Naarmate de technologie vordert, zijn Busbar-materialen geëvolueerd van koper naar koper-nikkel-, koper-aluminium-, aluminium- en grafeencomposieten. Deze busbars zijn sterk afhankelijk van vormen en lassen, omdat ze verbinding moeten maken met batterijen, elektrische regelsystemen en andere componenten. Bij deze verbindingen is het lassen aan de uiteinden en middensecties cruciaaldiffusie lassenzijnde de primaire methode voor het vormen van busbars.

Soorten busbarApparatuur voor diffusielassen

Er zijn twee hoofdtypen Busbar-diffusielasapparatuur. Eén daarvan is weerstandsdiffusielassen, waarbij het basismateriaal direct wordt verwarmd door middel van een hoge stroomsterkte. De andere is hoogfrequent diffusielassen, waarbij grafiet wordt verwarmd en warmte overdraagt aan het basismateriaal. Beide methoden verwarmen het basismateriaal tot een bepaalde temperatuur en vormen onder hoge druk een vaste-faseverbinding, waardoor het diffusielaseffect wordt bereikt. De gebruikte verwarmingsmethode is afhankelijk van het railmateriaal.

Weerstandsdiffusielassen

Weerstandsdiffusielassen wordt voornamelijk gebruikt voor koperen rails, omdat koper een hoog smeltpunt en geleidbaarheid heeft. Om een uniforme verwarming te garanderen en het proces te versnellen, worden grafietelektroden gebruikt. De bovenste en onderste elektroden geleiden hoge stroom naar de koperen busbar en verwarmen deze door contactweerstand tussen meerdere lagen koperfolie. De grafietelektroden zelf genereren ook warmte vanwege hun hoge weerstand. Deze gecombineerde verwarming kan de temperatuur van de koperen busbar verhogen tot meer dan 600°C, tot wel 1300°C, waardoor succesvol diffusielassen onder hoge druk mogelijk is.

Hoogfrequent diffusielassen

Hoogfrequent diffusielassen is geschikt voor aluminium verzamelrails, koper-nikkelrails, koper-aluminiumrails en composietrails zoals combinaties van koper en niet-metaal. Deze methode maakt gebruik van indirecte verwarming, waardoor deze ideaal is voor het lassen van complexe materialen. Bij hoogfrequent diffusielassen wordt grafiet verwarmd en geeft de warmte vervolgens door aan het basismateriaal, waarbij temperaturen kunnen oplopen tot 1200 °C. Onder hoge druk vormen de materialen een solide verbinding.

Diffusielassen van verschillende railmaterialen

Kopermaterialen zijn relatief gemakkelijker te lassen vanwege de stabiliteit van hun oxiden. Dikkere koperen rails, zoals die worden gebruikt in energiesystemen, vereisen weerstandsdiffusielassen vanwege het hoge verwarmingsrendement. Deze kunnen wel 50 mm dik zijn met een lasoppervlak van 200x200 mm. Dunnere rails, zoals die worden gebruikt in elektrische voertuigen, doorgaans 3 mm dik en een lasoppervlak van 25x50 mm, kunnen gebruik maken van weerstands- of hoogfrequent diffusielassen.

Aluminiumrails vormen een grotere uitdaging vanwege het smeltpunt van aluminium (670°C) en het veel hogere smeltpunt van aluminiumoxide (2000°C). Voor aluminium wordt doorgaans hoogfrequent diffusielassen toegepast, waarbij het materiaal vooraf wordt gereinigd om oxiden te verwijderen. De diffusietemperatuur wordt doorgaans lager dan 600°C ingesteld.

Koper-nikkelrails bestaan uit meerdere lagen koperfolie met een nikkelfoliecoating voor slijtvastheid en corrosiebestendigheid. Hoogfrequent diffusielassen wordt vaak gebruikt om het grote verschil in elektrische weerstand tussen koper en nikkel op te vangen. Composietrails, zoals koper gecombineerd met grafeen, vereisen hoogfrequent diffusielassen om het verwarmingsproces nauwkeurig te controleren en schade aan de basismaterialen te voorkomen terwijl diffusie wordt bereikt.

Drukmethoden bij raildiffusielassenMachine

Diffusielassen vereist hoge druk, die kan worden toegepast met behulp van lucht-vloeistofboosters, hydraulische systemen of servosystemen. Traditionele methoden maken meestal gebruik van hydraulische systemen vanwege hun stabiele output en hoge kracht. Tegenwoordig wordt servopersen steeds populairder vanwege de nauwkeurige drukregeling en instelbare verplaatsing, waardoor een hoge nauwkeurigheid van de afmetingen van het gelaste product wordt gegarandeerd.

Conclusie

Dit is een kort overzicht van Busbar-diffusielassen. Als u op zoek bent naar de juiste lasmethode voor verzamelrails, zou dit artikel enkele antwoorden moeten bieden. Met de voortdurende ontwikkeling van de lastechnologie worden er steeds meer innovatieve technieken toegepast om aan de eisen van de moderne samenleving te voldoen.

Posttijd: 20 september 2024