Plaatwerklassen wordt in veel industrieën gebruikt. Wanneer u metalen onderdelen moet verbinden, zult u overwegen hoe u deze moet lassen. De lastechnologie is zeer geavanceerd geworden en het kiezen van de juiste lasmethode kan uw werk veel eenvoudiger en efficiënter maken. Dit artikel geeft u inzicht in het lassen van plaatmetaal en helpt u bij het vinden van de juiste lasmethode.

Wat is plaatmetaallassen?

Blad metaal lassenis een materiaalverwerkingstechnologie, die verwijst naar de verbinding vantweeof meer afzonderlijke metalen onderdelen tot één door een of andere methode. Met de ontwikkeling van de industriële technologie wordt lastechnologie steeds vaker gebruikt, wat een belangrijk proces is in de metaalverwerking van de maakindustrie.

Wat zijn de methoden voor metaallassen?

Er zijn veel soorten metaallasmethoden, afhankelijk van de staat en proceskenmerken van het metaal in het lasproces. Metaallasmethoden zijn hoofdzakelijk onderverdeeld in drie categorieën: smeltlassen, druklassen en solderen.

Fusielassen

Fusielassen is een methode om metalen onderdelen met elkaar te verbinden door ze te verwarmen en aan elkaar te smelten. Deze methode vereist geen druk. De grensvlakken van de twee werkstukken worden verwarmd, waardoor het metaal een aanzienlijke atoomkracht genereert, waardoor een vloeibare toestand ontstaat op het verwarmde gebied. De metaalatomen van de twee werkstukken diffunderen volledig en versmelten. Wanneer het gesmolten metaal afkoelt, vormt het een sterke lasverbinding.

Veel voorkomende smeltlastechnieken zijn onder meer booglassen, gaslassen en laserlassen.

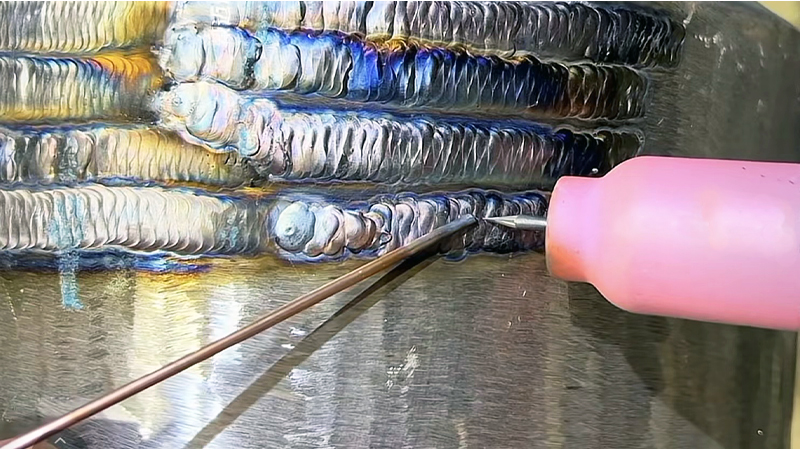

Booglassen

Booglassenwordt aangedreven door een elektrische bron die zich ontlaadt tussen de elektrode en de twee werkstukken en zo een boog vormt. Deze boog wordt omgezet in warmte, waardoor de elektrode en de werkstukken smelten en de metalen met elkaar worden verbonden. Tijdens het lasproces genereren lage spanning en hoge stroom hoge temperaturen en intens licht, waardoor de elektrode en de werkstukken verbranden, waardoor een gesmolten poel ontstaat die afkoelt en een las vormt.

Deze lasmethode heeft een breed scala aan toepassingen en kan worden gebruikt voor het lassen van verschillende metalen zoals roestvrij staal, aluminium, koper en koolstofstaal. Omdat booglasapparatuur draagbaar en eenvoudig te bedienen is, wordt deze veel gebruikt in industrieën zoals machinebouw, constructie en scheepsbouw. Het wordt bijvoorbeeld gebruikt voor wapeningverbindingen in de bouw. Bovendien wordt booglassen vaak toegepast bij reparatie van apparatuur en onderhoud van spoorlijnen.

Voor booglassen zijn doorgaans een booglasmachine, lasstaven en een gelaatsscherm vereist. Het is een goedkope en veelgebruikte lasmethode. Vanwege de technische moeilijkheid hangt de kwaliteit van de las echter grotendeels af van het vaardigheidsniveau van de lasser.

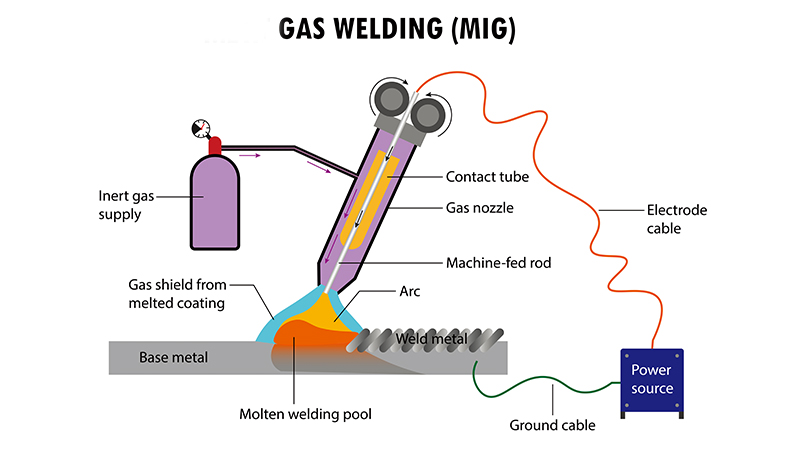

Gaslassen

Gaslassengebruikt twee soorten gas: een brandstofgas en een oxiderend gas. De verbranding van dit gas genereert warmte, die wordt gebruikt om de metalen materialen en de lasdraad te smelten die continu tussen de twee werkstukken worden gevoerd, waardoor de metaalverbinding wordt voltooid.

Gaslassen wordt vaak gebruikt voor het lassen van metalen zoals staal, aluminium en koper. Het biedt voordelen zoals flexibiliteit in de toepassing, geen beperkingen aan de werkomgeving en eenvoudige bediening. Bovendien heeft het geen elektriciteit nodig, waardoor het veel wordt gebruikt voor werkzaamheden buitenshuis en op bouwplaatsen voor metaalverbindingen. Als u een metalen buis moet repareren, is gaslassen een uitstekende keuze.

Gaslassen heeft echter zijn beperkingen. De kwaliteit van de las wordt aanzienlijk beïnvloed door de kwaliteit van de lasdraad en de lasverbindingen zijn gevoelig voor vervorming. Bovendien is de productie-efficiëntie relatief laag.

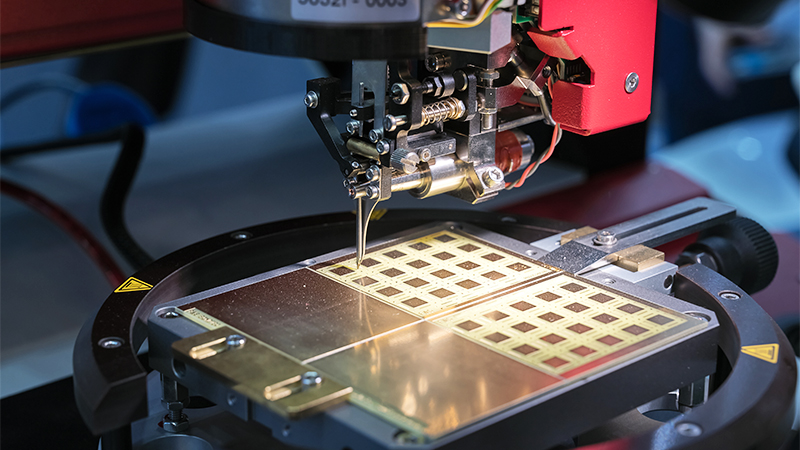

Laserlassen

Laserlassengebruikt een laserstraal als warmtebron. De laserstraal raakt de randen van de metalen werkstukken, genereert warmte en vormt een smeltbad. Wanneer de laser zich verwijdert, koelen de randen van het gesmolten metaal af en hechten zich aan elkaar. Deze methode kan worden gebruikt voor overlappende lassen, stomplassen en afgedichte lassen in verschillende industriële toepassingen.

Laserlassen heeft een hoge lassnelheid en een hoog rendement en kan ook worden gebruikt voor het lassen van niet-metalen. Het is een geavanceerde lastechnologie die veel wordt gebruikt in industrieën zoals de automobielindustrie, elektronica en sieraden. Het kan echter niet door dikkere materialen dringen, dus het is het meest geschikt voor dunwandige materialen. Vergeleken met andere lasmethoden is laserlasapparatuur doorgaans duurder.

Druk op Lassen

In tegenstelling tot smeltlassen vereist druklassen dat tijdens het lasproces een bepaalde hoeveelheid druk op het metaal wordt uitgeoefend. De metalen materialen smelten niet in vloeibare toestand, maar blijven vast. Bij druklassen worden de metalen verbindingen verwarmd om hun plasticiteit te vergroten, en vervolgens druk uitgeoefend op het geplastificeerde metaal, wat resulteert in een sterkere lasverbinding. Daarom speelt druk een cruciale rol in het proces.

Met de ontwikkeling van industriële economieën zijn er veel nieuwe materialen en producten ontstaan, wat heeft geleid tot voortdurende innovaties in de druklastechnologie. De belangrijkste druklastechnieken omvatten momenteel weerstandslassen, diffusielassen, wrijvingslassen en ultrasoon lassen.

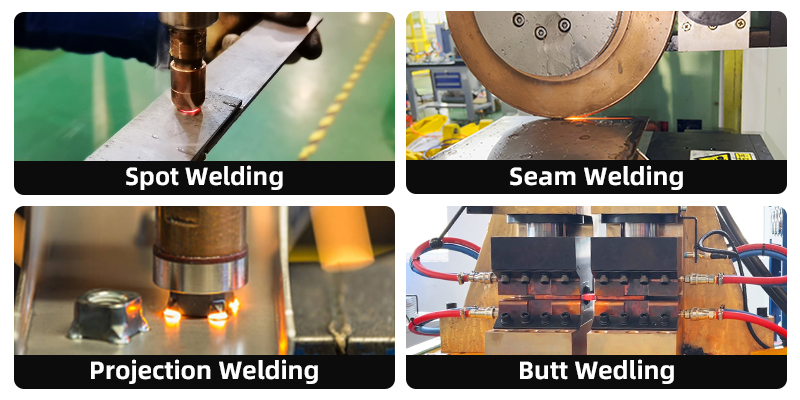

Weerstandslassen

Weerstandslassengebruikt elektrische stroom om het verbindingspunt van metalen werkstukken te verwarmen, terwijl er druk wordt uitgeoefend via de elektroden om de las te voltooien. Het wordt vaak gebruikt voor het lassen van roestvrij staal, koper, aluminium en koolstofstaal. Vanwege de hoge en consistente laskwaliteit speelt weerstandslassen een belangrijke rol in de auto-, elektronica- en ruimtevaartindustrie. Door de technologische vooruitgang is er bij weerstandslassen steeds meer sprake van automatisering, waardoor de productie-efficiëntie verder wordt vergroot.

Weerstandslassen kan worden onderverdeeld in vier methoden:puntlassen, projectielassen,naad lassen, Enstomplassen. Als u bijvoorbeeld een auto-onderdeel moet lassen, zoals het bevestigen van een moer aan een metalen plaat, kunt u projectielassen gebruiken. Apparatuur voor weerstandslassen is echter over het algemeen omvangrijk en niet gemakkelijk te verplaatsen, waardoor het gebruik ervan beperkt is tot specifieke instellingen. Elke keer dat u verschillende metalen materialen of diktes last, moeten de parameters worden aangepast, waardoor het geschikter wordt voor het lassen van metalen componenten in grote volumes.

Diffusielassen

Diffusielassen, ook bekend als diffusiebinding, omvat het verwarmen en uitoefenen van druk op metalen oppervlakken tijdens het lassen. Door dit proces kunnen atomen en moleculen van de metalen materialen diffunderen en zich binden onder hoge temperatuur en druk. Diffusielassen kan worden gebruikt voor zowel vergelijkbare als ongelijksoortige materialen, waarbij gewoonlijk koper, aluminium en composietmaterialen met elkaar worden verbonden.

Met deze methode kunnen meerdere verbindingen in een geheel tegelijkertijd worden gelast, zoals het lassen van 20 lagen koperfolie van 0,1 mm. Door diffusielassen ontstaan sterke verbindingen die bestand zijn tegen vervorming, waardoor verdere verwerking meestal niet meer nodig is. Het heeft echter ook nadelen, waaronder een lage productie-efficiëntie en hoge apparatuurkosten.

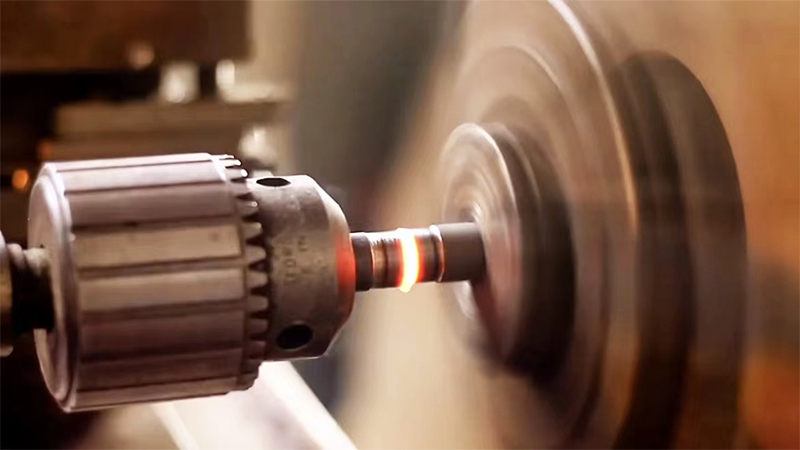

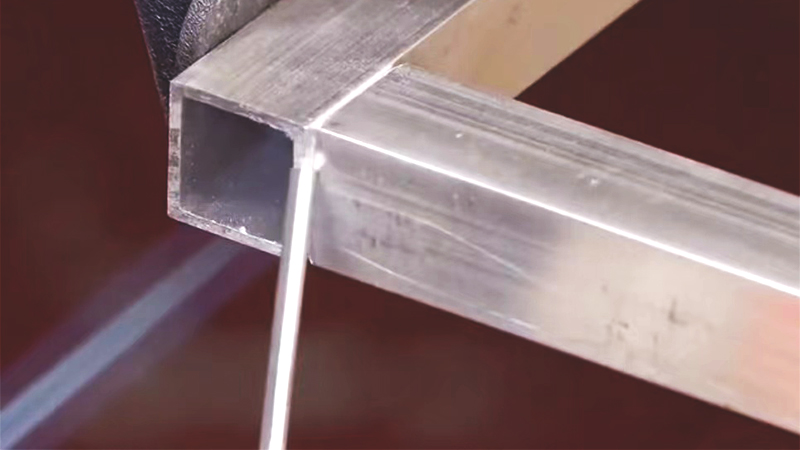

Wrijvingslassen

Wrijvingslassenis een lasproces waarbij gebruik wordt gemaakt van warmte die wordt gegenereerd door de relatieve wrijvingsbeweging tussen werkstukken onder druk. Het is een efficiënte, energiebesparende methode die hoogwaardige lasnaden oplevert. Vergeleken met stomplassen heeft wrijvingslassen een kleinere hittebeïnvloede zone en is het beter geschikt voor het verbinden van ongelijksoortige metalen.

Wrijvingslassen is uniek en biedt voordelen zoals een laag energieverbruik en milieuvriendelijkheid, waardoor het populair is in sectoren als mechanische productie, lucht- en ruimtevaart en energie. Het is echter over het algemeen alleen geschikt voor het verbinden van metalen staven en buizen met dezelfde diameter. Zodra de vorm en montagepositie van de werkstukken vastliggen, wordt het lassen een uitdaging.

Ultrasoon lassen

Ultrasoon lassen maakt gebruik van hoogfrequente trillingen die worden gegenereerd door ultrasone golven om wrijving, vervorming en hitte op de metalen contactoppervlakken te creëren. Er wordt druk uitgeoefend door de bovenste en onderste geluidshoorns om het lasproces te voltooien. Dit is een unieke lasmethode waarbij geen elektrische stroom door de werkstukken of externe warmtebronnen gaat, en enkele kenmerken gemeen heeft met wrijvingslassen en diffusielassen.

Ultrasoon lassenkan worden gebruikt voor een verscheidenheid aan materialen, waaronder zowel vergelijkbare als ongelijksoortige metalen zoals koper, aluminium, goud en zilver. Het wordt echter vaker gebruikt voor het lassen van niet-metalen materialen zoals ABS, PP en PC, waar het nog betere resultaten oplevert.

Solderen lassen

Solderenis een lasmethode waarbij een vulmetaal met een smeltpunt lager dan dat van de werkstukken wordt verwarmd en gesmolten om de gaten tussen twee metalen werkstukken op te vullen, waardoor het metaalverbindingsproces wordt voltooid. In tegenstelling tot smeltlassen en druklassen vereist deze methode geen smelten van de werkstukken of het uitoefenen van druk. Solderen wordt voornamelijk gebruikt voor het verbinden van overlappende werkstukken, waarbij de spleetgrootte doorgaans varieert van 0,01 tot 0,1 millimeter.

Tegenwoordig wordt hardsolderen steeds vaker gebruikt in industrieën zoals machines, elektronica, instrumenten en verlichting. De kwaliteit van het solderen hangt grotendeels af van het gebruikte vulmetaal. Daarom is het bij het hardsolderen van metalen werkstukken belangrijk om een vulmetaal te kiezen met goede bevochtigingseigenschappen dat de voegen effectief kan vullen. Solderen wordt onderverdeeld in zachtsolderen en hardsolderen op basis van het smeltpunt van het vulmetaal.

Zacht solderen

Bij zachtsolderen worden vulmetalen gebruikt met een smeltpunt onder de 450 graden Celsius. De verbindingen die ontstaan door zachtsolderen hebben een lagere sterkte en een slechte hittebestendigheid. Het wordt vaak gebruikt voor elektrische verbindingen in elektronische precisieproducten en voor solderen met soldeerbouten. Als de sterkte-eisen niet kritisch zijn en het smeltpunt van het vulmetaal hoger is dan dat van het metaal dat wordt gesoldeerd, kan zachtsolderen worden toegepast.

Moeilijk dusldering

Bij hardsolderen met vulmetalen met een hoog smeltpunt, ook wel hardsolderen genoemd, worden vulmetalen gebruikt met een smeltpunt boven de 450 graden Celsius. Verbindingen die ontstaan door hardsolderen zijn sterker in vergelijking met die van zachtsolderen. Bij hardsolderen worden gewoonlijk materialen gebruikt zoals zilver, aluminium, koper en nikkel. De keuze van het vulmetaal hangt af van de eigenschappen van de werkstukmaterialen en de prestatie-eisen van de verbinding. Hardsolderen is over het algemeen geschikt voor roestvrij staal, aluminiumlegeringen, koper en andere materialen met hoge sterkte-eisen. Het wordt gebruikt voor verbindingen die onder hoge temperaturen werken en vindt uitgebreide toepassingen in de lucht- en ruimtevaart-, elektronica- en elektrische industrie.

Conclusie

Er zijn verschillende soorten metaallassen, en de hierboven genoemde behoren tot de meest voorkomende methoden. Naarmate de lastechnologie zich verder ontwikkelt, ontstaan er steeds meer lasmethoden. Wanneer u overweegt hoe u uw metalen werkstukken moet lassen, is het belangrijk om rekening te houden met aspecten als het materiaal van het werkstuk, de vorm ervan, de werkomgeving en meer. Het kiezen van de juiste lasmethode op basis van deze factoren is cruciaal.

Posttijd: 19 juni 2024