Stomplassenwordt steeds vaker gebruikt in de moderne metaalverwerking, door middel van de stomplastechnologie kan hetzelfde metaal of een ongelijksoortig metaal zoals koper en aluminium stevig tegen elkaar worden aangedrukt. Met de ontwikkeling van de industrie wordt stomplastechnologie meer toegepast op elektronische en elektrische voertuigen, nieuwe energievoertuigen en andere industrieën. Het volgende artikel zal de kennis van stomplassen voor u in detail beantwoorden.

BasisConcept vanButWouderling

Het zogenaamde stuiklassen is om de twee werkstukuiteinden ten opzichte van elkaar te plaatsen, tegelijkertijd druk uit te oefenen, lasstroom te gebruiken om te verwarmen en vervolgens onder druk een lasverbinding te vormen, een efficiënte en gemakkelijk te bereiken automatisering lasproces methode.

The Soorten of ButWouderling

Stomplassen is hoofdzakelijk onderverdeeld inweerstand stomplassenEnflash stomplassen

Weerstand stomplassen

Weerstandsstempellassen is een soort vaste-faselassen in plastic toestand bij hoge temperatuur, en de gezamenlijke verbinding kan in wezen herkristallisatie en wederzijdse diffusie zijn, maar het zijn allemaal vaste-faseverbindingen.

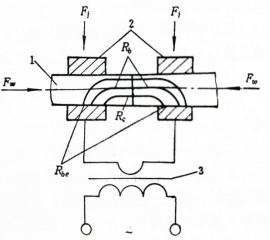

Het principe van weerstandsstomlassen en verbindingsvorming wordt getoond in Figuur 1.

Figuur 1. Schematisch diagram van weerstandsstomlassen

1- Laswerk

2- Elektrode

3- Soldeerweerstandstransformator

4-Ff-klemkracht

Fw-smeedkracht

Rb-lasweerstand

RC-contactweerstand

Rbe- Contactweerstand tussen de las en het werkstuk

Flash stomplassen

De verbindingsessentie van de flitsstomplasverbinding is dezelfde als die van de weerstandsstomplasverbinding, die ook een vaste-faseverbinding is, maar het vormingsproces heeft zijn eigen kenmerken. Aan het einde van de flits is op het kopvlak een vloeibare metaallaag gevormd. Tijdens het smeden aan de bovenkant wordt het kopvlakmetaal eerst geïntegreerd onder de vloeibare fase. Vervolgens wordt de vloeistoffaselaag onder invloed van de bovenste smeeddruk uit het eindvlak van de verbinding geperst.Na deflash-stomplasmachinegelaste onderdelen, de verbinding is erg sterk, zoals een metalen buis door het flitslassen en vervolgens door debuis buigmachinebuigen bij het gewricht, het gewricht zal niet breken.

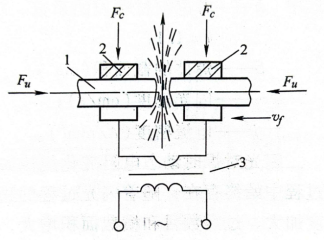

Het principe van stomplassen en verbindingsvorming wordt getoond in Figuur 2:

Figuur 2. Schema van flash-stomplaslassen

1- Laswerk

2- Elektrode

3- Soldeerweerstandstransformator

4- Fc- klemkracht Fu-smeedkracht Vf-flitssnelheid

Voordelen vanButWouderling

a) Weerstandsstomplasapparatuur is eenvoudig, minder lasparameters, gemakkelijk te beheersen, gemakkelijk te bereiken automatische controle;

b) Kleine vermindering van weerstandsstomplasonderdelen, materiaalbesparing en minder bramen, wat bevorderlijk is voor het vereenvoudigen van het laatste proces;

c) stomplassen heeft een hoog thermisch rendement, kan onderdelen met een groot oppervlak lassen en wordt gebruikt voor het lassen van gaspijpleidingen met een dwarsdoorsnede van 100.000 mm2;

d) stomplassen omdat de latei slechts een korte tijd bestaat, slechts een paar milliseconden, de positie willekeurig verandert en de totale verwarmingstijd over het hele eindvlak van de las uniformer is, dus continu flitslassen kan niet alleen een compact profiel, maar ook lasnaden met uitgezette secties (zoals dunne platen etc.);

e) Aan het einde van de flits wordt een dunne laag vloeibaar metaal gevormd op het oppervlak van de las, zodat de oxide-onzuiverheden op het oppervlak gemakkelijk kunnen worden afgevoerd met het vloeibare metaal aan de bovenkant van het grensvlak, zodat dat de stomplasverbinding van hoge kwaliteit is, dat er meer lasvariëteiten kunnen zijn en dat er een verscheidenheid aan verschillende materialen kan worden gelast.

f) Er is geen vulmiddel vereist tijdens het lasproces en de materiaalbenuttingsgraad is hoog;

Toepassing vanButWouderling

Automobielproductie

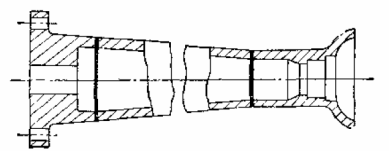

Figuur 3. Flitsstuiklassen van de cardanas van auto's

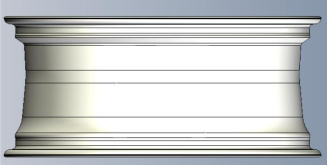

Figuur 4. Stiklassen van wielen van auto's en motorfietsen

Lucht- en ruimtevaartindustrie

Figuur 5. Stanglassen van vliegtuigen

Petrochemische industrie

Figuur 6. Stomplassen van metalen buizen

Bouwtechnisch vakgebied

Figuur 7. Flensstomplas van eindplaat

Scheepsbouwindustrie

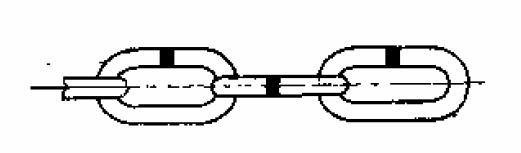

Figuur 8. Stiklassen van de ankerketting

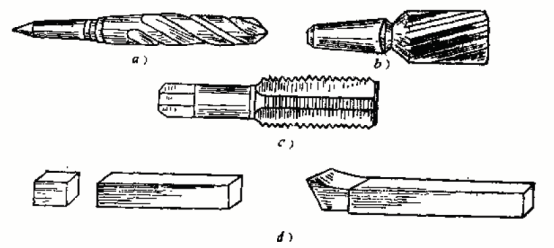

hardware-instrumenten

Figuur 9. Stomplassen van gereedschap

SspecificatieParameters inButWouderlingPproces

Wanneer de juiste parameters van de stuiklasspecificaties worden geselecteerd, kunnen verbindingen van hoge kwaliteit met vrijwel dezelfde eigenschappen als basismaterialen worden verkregen.

a) De belangrijkste specificatieparameters van weerstandsstuiklassen zijn:

reklengte, lasstroomdichtheid (oflasstroom), lastijd, lasdruk en topsmeeddruk.

b) De belangrijkste parameters van flash-stomplas zijn:

Flitsstadium: aanpassing van de reklengte, flitsretentie, flitssnelheid, flitsstroomdichtheid;

Hoogste smeedfase: maximale smeedtoeslag, maximale smeedsnelheid, maximale smeeddruk, klemkracht;

Voorverwarmingsfase: voorverwarmingstemperatuur, voorverwarmingstijd.

De functie van de reklengte is om de nodige ruimte te garanderen (verkorting van het lasdeel) en het temperatuurveld aan te passen bij het verwarmen. De betekenis en functie kunnen worden geselecteerd op basis van de sectie van het lasdeel en de materiaaleigenschappen. De praktijk leert dat de reklengte niet minder mag zijn dan de helft van de diameter van het lasdeel, dat wil zeggen l = 0,6 ~ 1,0d (d is de diameter van het hout of de zijlengte van het vierkant) is geschikt. Tegelijkertijd moeten bij het lassen van ongelijksoortige materialen, om een evenwichtige temperatuurverdeling te verkrijgen (soms rekening houdend met de stijfheid van non-ferrometaallassen), de twee lasverbindingen verschillende reklengtes gebruiken.

De lasstroom wordt vaak uitgedrukt in de stroomdichtheid, en de stroomdichtheid en de lastijd zijn de twee belangrijkste parameters die de lasverwarming bepalen en op de juiste manier op elkaar kunnen worden afgestemd. In de praktijk wordt aanbevolen een bepaalde relatie aan te houden tussen de maximale stroomdichtheid en de minimale lastijd, en een hardere specificatie te hanteren naarmate de doorsnede kleiner wordt. De stroomdichtheid van continu stomplassen, metalen materialen met goede elektrische en thermische geleidbaarheid en gelaste onderdelen met uitgezette sectie moeten hoog zijn. Voor het voorverwarmen van stomplassen en lassen met grote secties moet de stroomdichtheid laag zijn.

Zowel de lasdruk als de bovenste smeeddruk hebben een effect op het oplossen door warmte van het contactoppervlak en de plastische vervorming van de tegenoverliggende en aangrenzende gebieden. De hoogste smeedsnelheid en de hoogste smeedkrachtdruk kunnen op elkaar worden afgestemd, en de hoogste smeedsnelheid kan op passende wijze worden verlaagd wanneer de hoogste smeedsnelheid groot genoeg is.

DeDontwikkelingPoverzicht vanButWouderling

Met de diepgaande studie van de relatie tussen weerstandslaskwaliteit en lasprocesparameters en online detectietechnologie kan een stabielere laskwaliteit worden verkregen. Daarnaast zijn de lasmaterialen verder uitgebreid en wordt het toepassingsbereik van weerstandslassen steeds breder. Met de voortdurende vooruitgang vanweerstandslastechnologiezal weerstandslassen een belangrijkere plaats innemen in de toekomstige industriële productie. Vooral op het gebied van lassen met grote dwarsdoorsneden en ongelijksoortige metalen heeft flash-stomplas een goed ontwikkelingsperspectief.

Samenvatting

Met de ontwikkeling van de nieuwe energie-industrie, steeds meer lastoepassingen van koper- en aluminiumverbindingen, voldoet de weerstandslastechnologie gewoon aan de behoeften van de markt, gecombineerd met het nieuwe weerstandslasproces en adaptieve regeltechnologie, zal weerstandslassen in de toekomstige ontwikkeling een grotere bloei inluiden.

Posttijd: 30 augustus 2024