Naadlassen is een ingewikkeld lasproces. Dit artikel onderzoekt de fijne kneepjes van naadlassen, van de werkingsprincipes tot de toepassingen, voordelen en uitdagingen. Of u nu nieuw bent bij het lassen of uw kennis van deze essentiële industriële techniek wilt verdiepen, deze gids biedt waardevolle inzichten in hoe naadlassen werkt en waar het vaak wordt gebruikt.

Inleiding tot naadlassen

Naadlassen is een gespecialiseerd type lastechniekweerstand lasproceswaarbij twee of meer stukken metaal met elkaar worden verbonden langs een doorlopende naad of een reeks overlappende puntlassen. Het wordt veel gebruikt in industrieën die lucht- of waterdichte verbindingen vereisen, zoals de automobiel-, ruimtevaart- en productiesector. In tegenstelling tot traditioneel puntlassen, waarbij individuele laspunten worden gecreëerd, produceert naadlassen een continue, sterke las door gebruik te maken van roterende elektroden die langs de verbinding bewegen en de materialen aan elkaar versmelten.

Hoe naadlassen werkt

Naadlassen werkt volgens hetzelfde basisprincipe als weerstandslassen:elektrische weerstand wordt gebruikt om warmte te genereren, waardoor de materialen die aan elkaar worden gelast, smelten. Naadlassen onderscheidt zich echter door de manier waarop de las continu over de lengte van het werkstuk wordt aangebracht. Hieronder vindt u een overzicht van de kerncomponenten en hoe het proces functioneert.

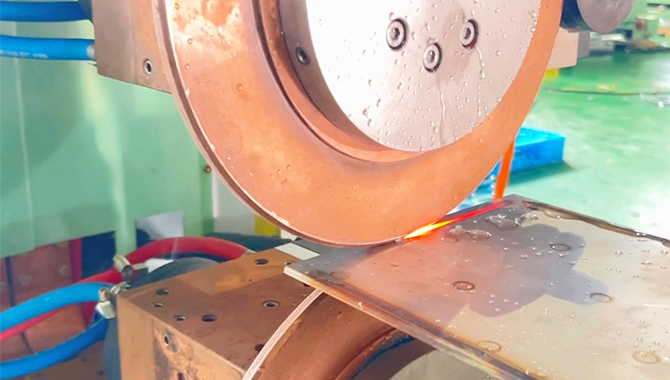

Roterende elektroden:De kern van het naadlasproces is het gebruik van twee cilindrische, roterende elektroden, meestal gemaakt van koper of ander geleidend materiaal. Deze elektroden drukken tegen de metalen stukken en leveren zowel de elektrische stroom als de mechanische kracht die nodig is om de las te creëren. Terwijl de elektroden roteren, bewegen ze langs de lengte van het gewricht, waarbij ze continu druk en stroom uitoefenen.

Huidige toepassing:Er wordt een elektrische stroom door de elektroden geleid, waardoor er weerstand ontstaat op het punt waar de twee metalen stukken elkaar raken. De weerstand genereert warmte, waardoor de metalen smelten en samensmelten. Bij naadlassen wordt deze stroom gepulseerd of continu toegepast, afhankelijk van het specifieke type lassen (hieronder verder besproken).

Druk en koeling:Terwijl de stroom vloeit, oefenen de roterende elektroden een constante druk uit op het werkstuk, waardoor het gesmolten materiaal stolt tot een sterke, continue las. De elektroden dienen ook als koelmechanisme, helpen de temperatuur te reguleren en oververhitting te voorkomen, wat de las of de omliggende materialen zou kunnen beschadigen.

Continue beweging:De roterende werking van de elektroden onderscheidt naadlassen van andere weerstandslastechnieken. De elektroden bewegen met een gecontroleerde snelheid langs de voeglijn, waardoor de warmte gelijkmatig over de gehele lengte van de naad wordt aangebracht. De resulterende las is sterk, consistent en vaak lucht- of vloeistofdicht.

Soorten naadlassen

Naadlassen kan worden onderverdeeld in twee hoofdtypen, afhankelijk van hoe de stroom wordt toegepast:

Continu naadlassen

Bij deze methode wordt een constante elektrische stroom aangelegd terwijl de elektroden langs het gewricht bewegen. Dit resulteert in een doorlopende las die op een kraal lijkt. Continu naadlassen wordt vaak toegepast wanneer een lucht- of waterdichte afdichting vereist is, zoals in tanks of brandstofleidingen.

Intermitterend naadlassen

Deze methode, ook bekend als rolpuntlassen, past elektrische stroom in pulsen toe terwijl de elektroden bewegen. Het resultaat is een reeks overlappende puntlassen die een naad vormen. Dit type naadlassen wordt vaak gebruikt wanneer structurele integriteit belangrijker is dan luchtdichtheid, zoals in bepaalde automobieltoepassingen.

Materialen geschikt voor naadlassen

Naad lasmachineis vooral effectief op metalen die elektriciteit goed geleiden en een lager smeltpunt hebben. Veel voorkomende materialen zijn onder meer:

Staal:Zowel koolstofarme als roestvaste staalsoorten worden vaak naadgelast in automobiel- en industriële toepassingen.

Aluminium:Hoewel het een grotere uitdaging is vanwege de hogere geleidbaarheid, wordt aluminium in de lucht- en ruimtevaart- en productiesector vaak aan naadlassen onderworpen.

Koperlegeringen:Koper'Dankzij de uitstekende geleidbaarheid is het ideaal voor gebruik in componenten die een hoog thermisch en elektrisch rendement vereisen, zoals radiatoren en elektrische behuizingen.

Toepassingen van naadlassen

Naadlassen wordt veel gebruikt in industrieën die hoge sterkte, luchtdichte of vloeistofdichte verbindingen vereisen. Hieronder vindt u enkele van de meest voorkomende toepassingen:

Auto-industrie:Naadlassen wordt vaak gebruikt bij de productie van auto-onderdelen zoals brandstoftanks, geluiddempers en velgen. De continue las zorgt ervoor dat deze onderdelen luchtdicht en duurzaam zijn en bestand zijn tegen zware omstandigheden en hoge druk.

Lucht- en ruimtevaart:De lucht- en ruimtevaartindustrie heeft vaak lichtgewicht maar toch sterke componenten nodig, en naadlassen wordt gebruikt voor het verbinden van dunne platen aluminium en staal. Op dit gebied is de behoefte aan betrouwbare, luchtdichte en waterdichte verbindingen van cruciaal belang voor brandstofsystemen en structurele componenten.

Productie van tanks en containers:Naadlassen wordt veelvuldig gebruikt bij de vervaardiging van brandstoftanks, watertanks en chemicaliëncontainers die volledig moeten worden afgedicht om lekkage te voorkomen. De doorlopende laslijn waarborgt de integriteit van de tank, waardoor deze geschikt is voor het onder druk houden van vloeistoffen of gassen.

Metalen buizen en buizen:Naadlassen wordt gebruikt om metalen buizen en pijpen te vervaardigen voor verschillende industrieën, waaronder de olie- en gasindustrie, loodgieterswerk en de bouw. De methode zorgt voor een doorlopende, lekvrije naad die bestand is tegen interne druk.

Voedsel- en drankverpakkingen:In de verpakkingsindustrie wordt naadlassen gebruikt om metalen blikken, containers en deksels te vervaardigen. De precisie en snelheid van naadlassen maken het een ideale keuze voor grootschalige productie, waarbij wordt gegarandeerd dat de producten veilig worden afgedicht en steriel blijven.

Elektrische componenten:Naadlassen wordt ook gebruikt om componenten zoals radiatoren, verwarmingselementen en elektrische behuizingen te vervaardigen. De doorlopende naad zorgt voor elektrische continuïteit en structurele integriteit.

Voordelen van naadlassen

Naadlassen biedt verschillende voordelen ten opzichte van andere lastechnieken, waardoor het een populaire keuze is in industrieën die duurzame verbindingen van hoge kwaliteit vereisen. Hier zijn enkele van de belangrijkste voordelen:

Snelheid en efficiëntie: Naadlassen is zeer efficiënt, vooral bij continue productie. Het geautomatiseerde proces maakt snel lassen over de gehele lengte van de naad mogelijk, waardoor de productietijd wordt verkort.

Sterke, consistente lassen: Het continue karakter van naadlassen zorgt ervoor dat de las uniform is over de verbinding, wat resulteert in een sterkere, betrouwbaardere verbinding. Deze consistentie vermindert het risico op defecten zoals scheuren of zwakke plekken.

Lucht- en waterdichte afdichtingen: Naadlassen is ideaal voor toepassingen waarbij de verbinding volledig moet worden afgedicht, zoals in tanks, pijpen en containers. De doorlopende las zorgt ervoor dat er geen gaten zijn waar lucht of vloeistoffen doorheen kunnen.

Minimale vervorming: Omdat de laswarmte gelokaliseerd is en de elektroden voor continue koeling zorgen, produceert naadlassen minimale vervorming van het omringende materiaal. Dit is vooral belangrijk bij het werken met dunne metalen die gevoelig zijn voor kromtrekken.

Automatiseringsvriendelijk: Naadlasprocessen zijn zeer compatibel met automatisering, waardoor ze ideaal zijn voor grootschalige productieomgevingen. Geautomatiseerde naadlasmachines kunnen consistente resultaten produceren met minimale menselijke tussenkomst, waardoor de arbeidskosten worden verlaagd en de output wordt verhoogd.

Uitdagingen en beperkingen van naadlassen

Hoewel naadlassen talloze voordelen heeft, brengt het ook enkele uitdagingen en beperkingen met zich mee:

Hoge uitrustingskosten:De gespecialiseerde apparatuur die nodig is voor naadlassen, in het bijzonder voor continu naadlassen, kan duur zijn. Dit maakt het minder toegankelijk voor kleinere werkplaatsen of bedrijven met een beperkt budget.

Materiaalbeperkingen:Naadlassen werkt het beste op geleidende metalen zoals staal en aluminium. Materialen die een slechte geleidbaarheid hebben of warmtegevoelig zijn, zoals bepaalde kunststoffen of keramiek, kunnen niet met deze methode worden gelast.

Diktebeperkingen:Naadlassen is het meest effectief op dunnere materialen, meestal minder dan 3 mm dik. Voor dikkere materialen kunnen andere lastechnieken, zoals MIG- of TIG-lassen, geschikter zijn.

Elektrodenslijtage:De constante rotatie en druk van de elektroden kan na verloop van tijd tot slijtage leiden, vooral bij het lassen van materialen zoals staal die degradatie van de elektroden kunnen veroorzaken. Regelmatig onderhoud en vervanging van de elektroden zijn noodzakelijk om consistente prestaties te garanderen.

Conclusie

Naadlassen is een essentieel proces in de moderne productie en biedt een betrouwbare, efficiënte manier om sterke, continue lassen te creëren. De toepassingen zijn enorm en omvatten sectoren als de automobielsector, de ruimtevaart en de verpakkingsindustrie, waar de behoefte aan lucht- of waterdichte verbindingen van cruciaal belang is. Omdat het snel consistente, duurzame lassen kan produceren, is naadlassen een voorkeurstechniek voor productieomgevingen met grote volumes.

Het is echter belangrijk om rekening te houden met de beperkingen van naadlassen, vooral in termen van apparatuurkosten en materiaalcompatibiliteit. Voor bedrijven die willen investeren in naadlassen maken de voordelen van verhoogde productiviteit, sterke lasintegriteit en compatibiliteit met automatisering het een waardevolle aanvulling op elk productieproces.

Posttijd: 09-okt-2024