Zgrzewanie punktowejest rodzajem zgrzewania oporowego, podobnie jak dobrze ugruntowany proces stosowany do łączenia różnych metali, co czyni go niezbędną metodą w nowoczesnej przemysłowej obróbce metali. W tym artykule podano kilka wskazówek, jak uzyskać mocne, atrakcyjne i stabilne spoiny oporowe:

Wybierz praweMiejsceSpawalniczyMaszyna

Wybór odpowiedniego urządzenia do zgrzewania punktowego oporowego ma kluczowe znaczenie. Unikaj maszyn, które są zbyt duże i mają zbyt wiele funkcji, ponieważ może to zmarnować inwestycję. Podobnie, nie wybieraj maszyny, która jest akurat odpowiednia, ponieważ może nie pozwolić na przyszłą rozbudowę lub mieć dobrą odporność na zmęczenie.

Najlepszym wyborem jest maszyna zdolna do spawania w twardych specyfikacjach, z około 25% dodatkową wydajnością w zakresie prądu spawania i ciśnienia wykraczającego poza prądspawanie blach.

Używanie zbyt dużej maszyny może powodować tyle samo problemów, co maszyna za mała. Na przykład, jeśli średnica cylindra jest zbyt duża, aby osiągnąć wymagane ciśnienie zgrzewania, musi on pracować przy ciśnieniu powietrza poniżej 0,2 MPa. Może to skutkować słabą reakcją mechanizmu wywierania nacisku. Jeśli cylinder nie zadziała szybko, gdy metal osiągnie stan plastyczny i będzie wymagał szybkiego kucia, może to pogorszyć wytrzymałość i stabilność spoiny.

Wiele firm, dla łatwości zarządzania sprzętem i jednolitych parametrów spawania, dobiera sprzęt w oparciu o standardowe modele, a nie wymagania procesu spawania. Może to prowadzić do słabej kompatybilności podczas spawania największych i najmniejszych części. Jest to częsty błąd niedoświadczonych inżynierów. Prawidłowe podejście polega na dopasowaniu rozmiaru sprzętu do spawanych elementów.

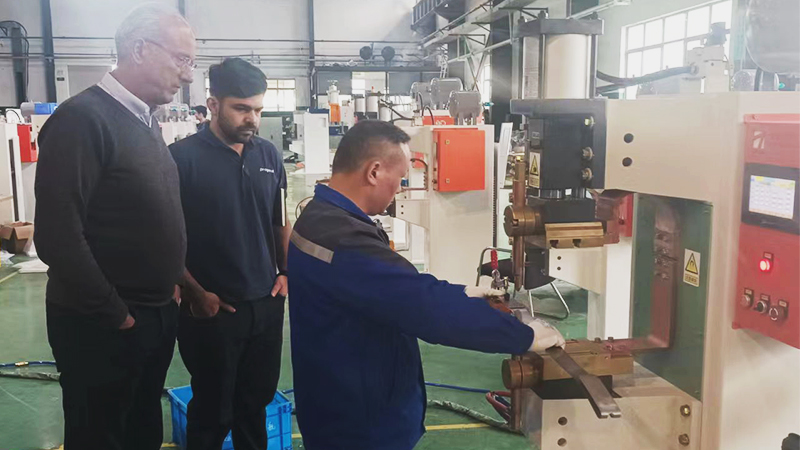

Weź udział w szkoleniuMiejsceSpawalniczy

Po pierwsze, ważne jest, aby przejść szkolenie w zakresie zasad i technik spawania. Zrozumienie zasad punktowego zgrzewania oporowego jest niezbędne do prawidłowego dostosowania procesów zgrzewania i prawidłowego korzystania ze sprzętu.

Zgrzewanie punktowe może wydawać się proste, ponieważ wydaje się, że każdy może obsługiwać i regulować zgrzewaniezgrzewarka punktowa: umieść części pomiędzy elektrodami, naciśnij przycisk start, a części zostaną ze sobą zespawane. Jest to jednak zwodnicze. Niezbędne jest zrozumienie znaczenia elementów i parametrów spawania oraz dostosowanie każdego do jego optymalnej wartości.

Pomyśl o tym jak o gotowaniu: te same składniki, ale różne przyprawy, poziomy temperatury i czas gotowania mogą dać zupełnie inne smaki!

Trzy kluczowe elementy zgrzewania punktowego to prąd spawania, czas zgrzewania i ciśnienie zgrzewania. Dodatkowe parametry obejmują czas wstępnego docisku, czas przerwy w spawaniu i czas przetrzymywania po spawaniu.

Łącząc te parametry, można uzyskać specyfikacje spawania twardego, średniego lub miękkiego, co daje różne efekty spawania, takie jak:

Twarde specyfikacje:Minimalne odkształcenie części, niski wpływ ciepła, duża prędkość spawania, ale wymaga sprzętu o dużej mocy, mocnego i wysokociśnieniowego.

Miękkie specyfikacje:Znaczne odkształcenie części, głębokie wgłębienie spoiny, odbarwienie, mniejsza prędkość spawania, ale mniejsze wymagania dotyczące mocy i sztywności sprzętu.

Średnie specyfikacje:Efekty i wymagania sprzętowe mieszczą się pomiędzy dwiema skrajnościami opisanymi powyżej.

Profesjonalne książki, takie jak „Podręcznik spawania”, zawierają zalecenia dotyczące parametrów, a inżynierowie serwisu technicznego Agera oferują użytkownikom profesjonalne szkolenia i wskazówki.

Wybierz praweZgrzewanie punktoweElektrody

Dopasowanie materiału elektrody do materiału części ma kluczowe znaczenie dla optymalnych wyników spawania i efektywności energetycznej.

Do zgrzewania punktowegoaluminiumIblachy ocynkowanenależy stosować elektrody miedziane zdyspergowane w tlenku glinu, które są odporne na przywieranie.

Dlastal nierdzewnai blach ze stali niskowęglowej należy stosować elektrody chromowo-cyrkonowo-miedziane, które zapewniają wysoką opłacalność.

DlamiedźElektrody wolframowe i molibdenowe są potrzebne do wspomagania spawania ze względu na ich właściwości cieplne.

Projektowanie i wytwarzanie kształtów elektrod są również krytyczne, ponieważ determinują rozmiar i wygląd jądra spoiny oraz jej wytrzymałość.

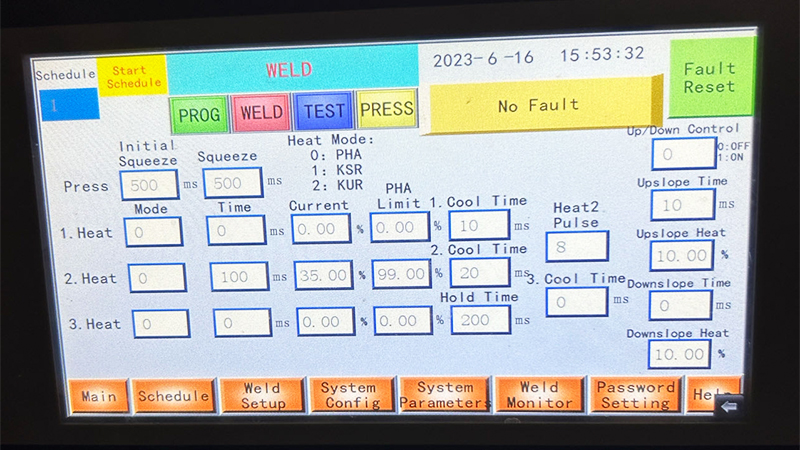

Ustawianie parametrów spawania

Parametry spawania można ustawić w oparciu o doświadczenie lub dane ze źródeł ogólnodostępnych. Jeśli nie ma żadnych referencji, najlepsze parametry spawania można znaleźć jedynie poprzez wielokrotne spoiny próbne z różnymi ustawieniami. Podczas testowania postępuj zgodnie z poniższymi zasadami:

Zacznij od małych wartości: Rozpocznij od konserwatywnych, mniejszych wartości parametrów, takich jak prąd spawania, czas i ciśnienie, i stopniowo je zwiększaj. Takie podejście pomaga uniknąć uszkodzenia sprzętu, elektrod i części.

Dostosuj jeden parametr na raz: Jednoczesna regulacja wielu parametrów może prowadzić do błędnych ocen, szczególnie w przypadku niedoświadczonych operatorów. Jeśli jedna regulacja nie działa, wypróbuj inną, uważnie obserwując zmiany w jakości spawania.

Zezwalaj na marginesy parametrów: Upewnij się, że istnieje margines dla parametrów, aby uwzględnić różnice w częściach.

Po potwierdzeniu najlepszych parametrów spawania należy utrwalić te dane i wykorzystać je jako podstawę do produkcji.

Konserwacja elektrod

Regularnie zmieniaj kształt zdeformowanych elektrod, aby zachować ich pierwotnie zaprojektowany rozmiar i usuwaj brud i pozostałości stopu miedzi z ich powierzchni. Ta konserwacja ma kluczowe znaczenie dla stabilnego spawania.

Elektrody pracujące pod wysokim ciśnieniem i temperaturą mogą się odkształcać, zwiększając ich powierzchnię styku z częściami i zmniejszając gęstość prądu spawania. Dodatkowo powłoki powierzchniowe, olej i rdza z części mogą przylegać do elektrod, zwiększając rezystancję styku i ograniczając prąd spawania. Problemy te bezpośrednio wpływają na jakość spawania.

Użycie specjalistycznego obciągacza elektrod pozwala szybko przywrócić kształt elektrody i usunąć zabrudzenia powierzchniowe. Unikaj używania pilnika do ręcznego czyszczenia, gdyż nie zapewni on prawidłowego kształtu i wykończenia powierzchni elektrod.

Używaj sprzętu do kontroli spawania

Złącza zgrzewane punktowo zwykle nie są poddawane badaniom nieniszczącym. Typowe metody kontroli obejmują kontrolę wzrokową, klucze dynamometryczne (do spawania nakrętek), maszyny do próby rozciągania i testery metalograficzne.

Testy na rozciąganie i ściskanie: Testy te należy przeprowadzić przed rozpoczęciem całego dnia produkcji, aby potwierdzić wiarygodność parametrów spawania za pomocą zestawu danych testowych. Na koniec każdej zmiany należy ponownie przetestować zespawane części przy bieżących parametrach, aby zapewnić spójność. W przypadku części krytycznych o wyższych wymaganiach jakościowych należy zwiększyć częstotliwość badań niszczących.

Monitorowanie procesu: Korzystanie z monitorów jakości spawania to kolejna opcja, która staje się coraz bardziej ceniona i szeroko stosowana. Monitorując parametry spawania w czasie rzeczywistym i ustawiając górne i dolne limity, wszelkie odchylenia mogą wywołać alarmy, redukując wady spawalnicze. Te dane spawania można również przechowywać w celu zapewnienia identyfikowalności jakości.

Regularna konserwacja i przeglądy

Po długotrwałym użytkowaniu sprzęt do zgrzewania punktowego wymaga regularnych kontroli w następujących obszarach:

- Obwód przewodzący:Odpryski spawalnicze mogą przedostać się do izolowanych części i szczelin, powodując przetaczanie, zmniejszanie i destabilizację prądu spawania. Usunąć żużel spawalniczy. Częsta wymiana elektrod może spowodować zużycie i utlenienie połączeń przewodzących, co wymaga ponownego użycia. Dokręć śruby na miękkich i twardych miedzianych paskach, aby uniknąć poluzowania w wyniku długotrwałego użytkowania.

- Przewodnik po cylindrze spawalniczym:Sprawdź płynność ruchu i szczeliny. Słaby poślizg wpływa na ciągłość spoiny; nadmierne szczeliny wpływają na kształt spoiny i wyrównanie części.

- Obieg wody:Zapewnij płynny przepływ wody. Wyczyść przepływomierze dla przejrzystości, sprawdź każdą ścieżkę przepływu i usuń blokady lub wymień rury. Niewystarczająca ilość wody chłodzącej może przegrzać transformatory i elektrody, skracając żywotność lub powodując przepalenie. Sprawdź i napraw wycieki.

- Prąd spawania:Sprawdź prąd spawania za pomocą testera innej firmy, aby upewnić się, że spełnia standardy. Długotrwałe użytkowanie może zmniejszyć prąd wyjściowy, dlatego może być konieczna regularna ocena i modernizacja lub naprawy.

- Obwód powietrza:Sprawdź i napraw nieszczelności powietrza, ponieważ nieszczelności powodują niestabilne ciśnienie i utratę energii.

- Czystość:Utrzymuj sprzęt w czystości. Wyraźne oznaczenia i czysty sprzęt redukują błędy ludzkie.

Lato

Oto kilka zaleceń dla użytkowników sprzętu do zgrzewania oporowego. Dzięki ponad 20-letniemu doświadczeniu w branży spawalniczej oferujemy pełen zakres usług, w tym przygotowanie próbek spawalniczych, dobór maszyn, niestandardowe niestandardowe zautomatyzowane urządzenia spawalnicze, instalację i uruchomienie, konserwację, sprzęt pomocniczy i części. Zapraszamy do kontaktu z nami!

Czas publikacji: 09 lipca 2024 r