O alumínio tem sido aplicado em diversos campos devido ao seu peso leve, resistência à corrosão, boa condutividade elétrica e outras características, com o surgimento de novas energias, a aplicação do alumínio foi fortalecida, e a conexão do alumínio além da rebitagem, a ligação é soldagem, para conexão de placa de alumíniosoldagem por resistênciaé um processo importante, cenários de aplicação além de aplicações industriais convencionais, é amplamente utilizado em veículos de novas energias, aeroespacial e outros campos.

Princípios deAalumínioWelding

As vantagens da resistência da placa de alumíniosoldagem a pontosão óbvios, sem adicionar materiais auxiliares, somente pela fusão do metal base pode formar uma junta de solda forte.Alumíniono ar geralmente tem uma camada de filme de óxido, o ponto de fusão do alumínio é de 660 graus Celsius, e o filme de óxido é óxido de alumínio, seu ponto de fusão é de cerca de 2.000 graus, e derreta o material de base para formar o núcleo primeiro para quebrar a camada de óxido , que também é o processo de soldagem a ponto de alumínio, é considerado um motivo mais difícil.

SoldagemEequipamentoSeleição

A seleção da placa de alumíniomáquina de solda a ponto, a fonte de alimentação CC do inversor de frequência intermediária devido à sua corrente de saída é CC, com maior eficiência térmica, por isso é a primeira escolha para soldagem a ponto de placas de alumínio. A fonte de alimentação retificadora secundária trifásica tradicional é um retificador de meia onda, fonte de alimentação de armazenamento de energia capacitiva, embora a saída seja DC, mas o tempo é muito curto, portanto, seu desempenho abrangente não é tão bom quanto o soldador de ponto DC com inversor de frequência intermediária, estes as fontes de alimentação têm aplicações no estágio inicial, o cenário de aplicação futura será cada vez menor.

PontosTo NnotaWgalinhaAalumínioSpoteWelding

O processo de soldagem a ponto de placa de alumínio, a condutividade da placa de alumínio e a relação de condutividade térmica são altas, portanto a necessidade de maior corrente e tempo de soldagem adequado, o que requer atenção aos seguintes pontos:

1. A potência do equipamento deve ser grande o suficiente para garantir que a saída de corrente possa ser máxima em um curto espaço de tempo, geralmente 2-3 vezes a corrente da soldagem a ponto de aço carbono;

2. O eletrodo precisa de forte resfriamento com água e o calor pode ser retirado rapidamente após a soldagem;

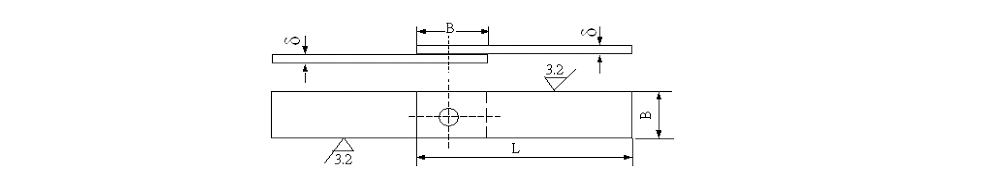

3. O diâmetro esférico da extremidade frontal do eletrodo deve ser compatível, e diferentes espessuras de placa devem ter esferas diferentes, e o princípio não deve ser inferior a SR25;

4. O diâmetro do eletrodo deve corresponder à espessura da placa, e o diâmetro do eletrodo abaixo de 1,0 MM da placa é ¢13; Espessura da folha 1,0-1,5 O diâmetro do eletrodo é ¢16; Espessura da folha 1,5-2,0 O diâmetro do eletrodo é ¢20; A espessura da placa acima de 2,0 diâmetro do eletrodo não é inferior a ¢25;

5. O material do eletrodo é feito deliga de cobrecom alta condutividade ou cobre endurecido, e a condutividade não é inferior a 80% IACS;

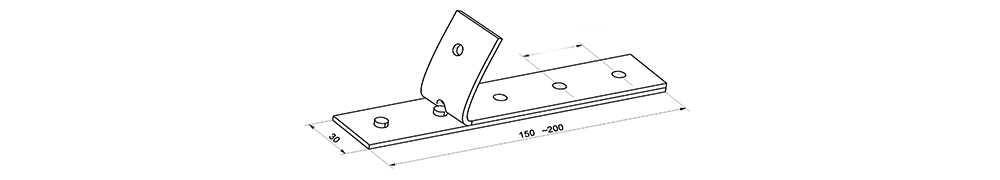

6. Para atender às juntas de solda de alta qualidade, a superfície da placa de alumínio deve ser desoxidada, decapada ou polida, e a resistência superficial da junta de nível A de produtos de aviação/militares deve ser controlada em 50 microohm-100 microohm;

SoldagemQqualidadeIinspeção

Soldagem a ponto de placa de alumínio após o teste, principalmente testes não destrutivos e detecção de danos em duas categorias, não destrutivo principalmente por meio de detecção visual, de raios X e ultrassônica, detecção de danos principalmente alongamento, tempos baixos e outras detecções, os métodos de detecção específicos são os seguintes :

1. Inspeção de aparência, incluindo o formato da junta de solda, cor da junta de solda, profundidade de indentação, etc.;

2. Detecção de raios X, detecção de filme do diâmetro do núcleo de solda, se o núcleo de solda racha, encolhimento e outros defeitos;

3. Detecção de baixa potência, 15-25 vezes após a corrosão das juntas de solda, para detectar permeabilidade de soldagem, defeitos de soldagem, etc.;

4. Teste de tração, o principal teste de resistência da junta de solda;

5. Teste de decapagem, teste de decapagem ou rasgo de juntas de solda, usado principalmente para detecção de resistência no local e confirmação do diâmetro do núcleo.

6. Detecção ultrassônica, com a atualização da tecnologia de detecção ultrassônica, a aplicação da detecção de soldagem por pontos continua a se fortalecer, através da comparação da forma de onda refletida, bem como a maturidade da tecnologia de imagem digital, a detecção ultrassônica de cabeça policristalina será uma boa escolha para testes não destrutivos de soldagem por pontos de alumínio.

Resumo

Com a aplicação madura deMáquina de solda MFDC, bem como a melhoria do processo de soldagem e dos meios de detecção, o limite da soldagem por pontos de placas de alumínio será cada vez menor, e também promoverá a soldagem por pontos de placas de alumínio em produtos industriais leves, bem como novas energias, aeroespaciais e mais amplamente usado.

Horário da postagem: 07 de agosto de 2024