Soldagem a pontoé um tipo de soldagem por resistência, pois é um processo bem estabelecido utilizado para unir diversos metais, tornando-se um método essencial na metalurgia industrial moderna. Este artigo fornece algumas dicas para obter soldas de resistência fortes, atraentes e estáveis:

Escolha o certoVerSoldagemMáquina

Selecionar o dispositivo de soldagem a ponto por resistência correto é crucial. Evite máquinas muito grandes e com muitos recursos, pois isso pode desperdiçar investimento. Da mesma forma, não escolha uma máquina apenas adequada, pois pode não permitir expansões futuras ou ter boa resistência à fadiga.

A melhor escolha é uma máquina capaz de soldagem com especificações rígidas, com cerca de 25% de capacidade adicional na corrente de soldagem e pressão além da correntesoldagem de chapas metálicas.

Usar uma máquina superdimensionada pode causar tantos problemas quanto uma máquina muito pequena. Por exemplo, se o diâmetro do cilindro for muito grande, ele deverá operar a uma pressão de ar abaixo de 0,2 MPa para atingir a pressão de soldagem necessária. Isto pode resultar numa resposta deficiente do mecanismo de aplicação de pressão. Se o cilindro não agir rapidamente quando o metal atingir um estado plástico e precisar de forjamento rápido, a resistência e a estabilidade da solda poderão ser prejudicadas.

Muitas empresas, para facilitar o gerenciamento do equipamento e uniformizar os parâmetros de soldagem, selecionam equipamentos com base em modelos padrão, em vez de requisitos do processo de soldagem. Isto pode levar a uma baixa compatibilidade ao soldar peças maiores e menores. Este é um erro comum cometido por engenheiros inexperientes. A abordagem correta é combinar o tamanho do equipamento com as peças que estão sendo soldadas.

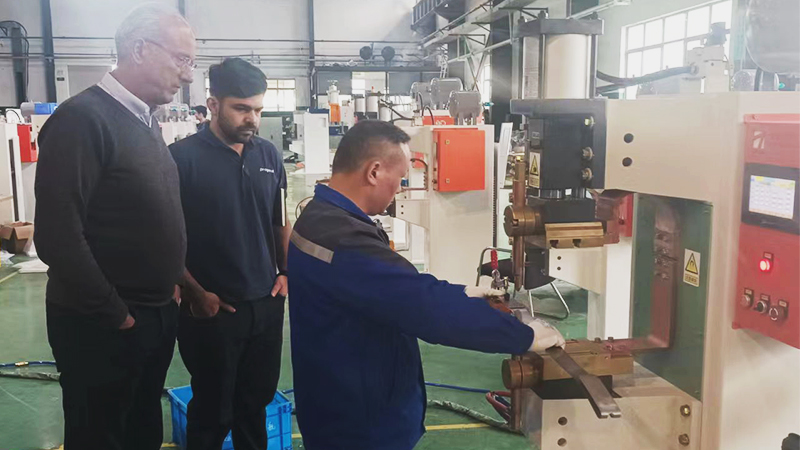

Seja treinado emVerSoldagem

Primeiro, é crucial passar por treinamento em princípios e técnicas de soldagem. Compreender os princípios da soldagem a ponto por resistência é essencial para ajustar corretamente os processos de soldagem e utilizar o equipamento de maneira adequada.

A soldagem a ponto pode parecer simples, pois parece que qualquer pessoa pode operar e ajustar omáquina de solda a ponto: coloque as peças entre os eletrodos, pressione o botão iniciar e as peças serão soldadas. No entanto, isso é enganoso. É essencial compreender a importância dos elementos e parâmetros de soldagem e ajustar cada um ao seu valor ideal.

Pense nisso como cozinhar: os mesmos ingredientes, mas temperos, níveis de calor e tempos de cozimento diferentes podem produzir sabores muito diferentes!

Os três elementos principais da soldagem a ponto são corrente de soldagem, tempo de soldagem e pressão de soldagem. Parâmetros adicionais incluem tempo de pré-pressão, tempo de intervalo de soldagem e tempo de espera pós-soldagem.

Ao combinar esses parâmetros, você pode obter especificações de soldagem dura, média ou suave, resultando em diferentes efeitos de soldagem, como:

Especificações rígidas:Deformação mínima da peça, baixo impacto térmico, velocidade de soldagem rápida, mas requer equipamentos de alta potência, fortes e de alta pressão.

Especificações suaves:Deformação significativa da peça, recuo profundo da solda, descoloração, velocidade de soldagem mais lenta, mas menores requisitos de potência e rigidez para o equipamento.

Especificações médias:Os efeitos e os requisitos de equipamento ficam entre os dois extremos acima.

Livros profissionais como “Welding Handbook” fornecem recomendações de parâmetros e os engenheiros de serviço técnico da Agera oferecem treinamento profissional e orientação aos usuários.

Escolha o certoSoldagem por pontosEletrodos

A correspondência do material do eletrodo com o material da peça é crucial para obter resultados ideais de soldagem e eficiência energética.

Para soldagem a pontoalumínioechapas galvanizadas, use eletrodos de cobre dispersos em alumina, que resistem à aderência.

Paraaço inoxidávele chapas de aço baixo carbono, utilizam eletrodos de cobre cromo zircônio, que oferecem alto custo-benefício.

Paracobre, eletrodos de tungstênio e molibdênio são necessários para auxiliar na soldagem devido às suas propriedades térmicas.

O projeto e a fabricação dos formatos dos eletrodos também são críticos, pois determinam o tamanho e a aparência da pepita de solda e sua resistência.

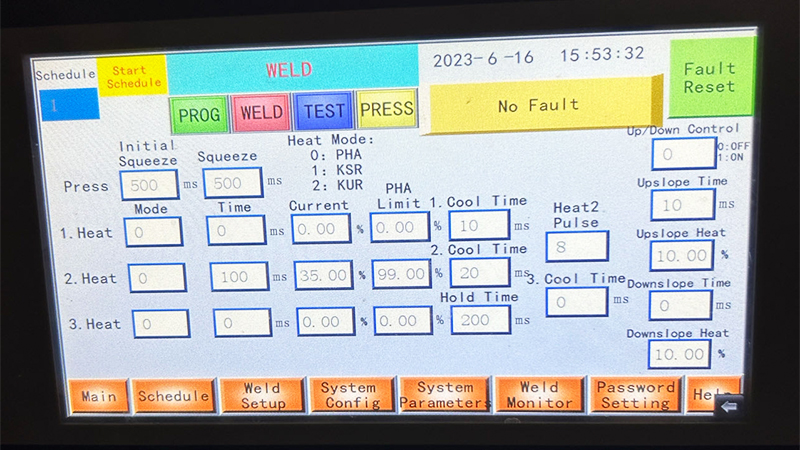

Definir parâmetros de soldagem

Os parâmetros de soldagem podem ser definidos com base na experiência ou em dados de fontes públicas. Se não houver referências disponíveis, você só poderá encontrar os melhores parâmetros de soldagem por meio de múltiplas soldas de teste com diferentes configurações. Ao testar, siga estes princípios:

Comece pequeno: comece com valores menores e conservadores para parâmetros como corrente de soldagem, tempo e pressão e aumente-os gradualmente. Essa abordagem ajuda a evitar danos ao equipamento, eletrodos e peças.

Ajuste um parâmetro de cada vez: Ajustar vários parâmetros simultaneamente pode levar a julgamentos incorretos, especialmente para operadores inexperientes. Se um ajuste não funcionar, tente outro enquanto observa cuidadosamente as mudanças na qualidade da soldagem.

Permitir margens de parâmetros: certifique-se de que haja uma margem para os parâmetros acomodarem variações nas peças.

Uma vez confirmados os melhores parâmetros de soldagem, solidifique esses dados e utilize-os como base para a produção.

Manter eletrodos

Remodele regularmente os eletrodos deformados para mantê-los no tamanho original e limpe a sujeira e os resíduos de liga de cobre de suas superfícies. Esta manutenção é crucial para uma soldagem estável.

Eletrodos trabalhando sob alta pressão e temperatura podem deformar-se, aumentando sua área de contato com as peças e reduzindo a densidade da corrente de soldagem. Além disso, revestimentos superficiais, óleo e ferrugem das peças podem aderir aos eletrodos, aumentando a resistência de contato e limitando a corrente de soldagem. Estas questões afetam diretamente a qualidade da soldagem.

Usar um modelador de eletrodo especializado pode restaurar rapidamente a forma do eletrodo e remover a sujeira da superfície. Evite usar lima para limpeza manual, pois ela não garante o formato e o acabamento superficial adequados dos eletrodos.

Use equipamento de inspeção de soldagem

As juntas soldadas a ponto geralmente não passam por testes não destrutivos. Os métodos de inspeção comuns incluem inspeção visual, chaves dinamométricas (para porcas de soldagem), máquinas de teste de tração e testadores metalográficos.

Teste de tração e compressão: realize esses testes antes de iniciar um dia inteiro de produção para confirmar a confiabilidade dos parâmetros de soldagem com um conjunto de dados de teste. No final de cada turno, teste novamente as peças soldadas com os parâmetros atuais para garantir a consistência. Para peças críticas com requisitos de qualidade mais elevados, aumente a frequência dos testes destrutivos.

Monitoramento de Processos: Utilizar monitores de qualidade de soldagem é outra opção, que vem se tornando cada vez mais valorizada e amplamente utilizada. Ao monitorar os parâmetros de soldagem em tempo real e definir limites superiores e inferiores, quaisquer desvios podem acionar alarmes, reduzindo defeitos de soldagem. Esses dados de soldagem também podem ser armazenados para rastreabilidade de qualidade.

Manutenção e inspeção regulares

Após uso prolongado, o equipamento de soldagem a ponto precisa de verificações regulares nestas áreas:

- Circuito Condutivo:Os respingos de soldagem podem invadir peças e fendas isoladas, causando desvios, reduzindo e desestabilizando a corrente de soldagem. Remova a escória de solda. As trocas freqüentes de eletrodos podem desgastar e oxidar as conexões condutoras, exigindo reprocessamento. Aperte os parafusos nas tiras de cobre macio e nas barras de cobre duro para evitar afrouxamento devido ao uso prolongado.

- Guia do cilindro de soldagem:Verifique se há movimentos suaves e lacunas. O deslizamento deficiente afeta o acompanhamento da solda; folgas excessivas afetam o formato da solda e o alinhamento da peça.

- Circuito de Água:Garanta um fluxo de água suave. Limpe os medidores de vazão para maior clareza, verifique cada caminho de fluxo e elimine bloqueios ou substitua os tubos. Água de resfriamento insuficiente pode superaquecer transformadores e eletrodos, reduzindo a vida útil ou causando desgaste. Verifique e corrija vazamentos.

- Corrente de soldagem:Verifique a corrente de soldagem com um testador terceirizado para garantir que ela atenda aos padrões. O uso prolongado pode diminuir a corrente de saída, portanto, avaliações e atualizações ou reparos regulares podem ser necessários.

- Circuito de Ar:Verifique e conserte vazamentos de ar, pois os vazamentos causam pressão instável e perda de energia.

- Limpeza:Mantenha o equipamento limpo. Marcações claras e equipamentos limpos reduzem erros humanos.

Verão

Estas são algumas recomendações para usuários de equipamentos de soldagem por resistência. Com mais de 20 anos de experiência na indústria de soldagem, oferecemos uma gama completa de serviços, incluindo preparação de amostras de soldagem, seleção de máquinas, equipamentos de soldagem automatizados personalizados não padronizados, instalação e comissionamento, manutenção, equipamentos de suporte e peças. Sinta-se à vontade para entrar em contato conosco!

Horário da postagem: 09/07/2024