Aluminiul a fost aplicat în diverse domenii datorită greutății sale ușoare, rezistenței la coroziune, conductivității electrice bune și altor caracteristici, odată cu creșterea energiei noi, aplicarea aluminiului a fost întărită și conexiunea aluminiului pe lângă nituire, lipirea este sudare, pentru racordarea plăcii de aluminiusudura prin rezistentaeste un proces important, scenarii de aplicare în plus față de aplicațiile industriale convenționale, este utilizat pe scară largă în vehicule cu energie nouă, aerospațială și alte domenii.

Principii aleAluminiiWelding

Avantajele rezistenței plăcilor de aluminiusudare în punctesunt evidente, fără a adăuga materiale auxiliare, numai prin topirea metalului de bază se poate forma o îmbinare puternică de lipit.Aluminiuîn aer are adesea un strat de film de oxid, punctul de topire a aluminiului este de 660 de grade Celsius, iar filmul de oxid este oxid de aluminiu, punctul său de topire este de aproximativ 2000 de grade și topește materialul de bază pentru a forma miezul mai întâi pentru a rupe stratul de oxid. , care este, de asemenea, procesul de sudare în puncte a aluminiului este considerat a fi un motiv mai dificil.

SudareEechipamentSalegere

Alegerea plăcii de aluminiuaparat de sudura in puncte, sursa de alimentare CC a invertorului de frecvență intermediară, deoarece curentul său de ieșire este CC, cu o eficiență termică mai mare, deci este prima alegere pentru sudarea în puncte a plăcilor de aluminiu. Sursa tradițională de alimentare a redresorului secundar trifazat este un redresor cu jumătate de undă, o sursă de alimentare capacitivă de stocare a energiei, deși ieșirea este DC, dar timpul este foarte scurt, astfel încât performanța sa cuprinzătoare nu este la fel de bună ca sudura în puncte DC cu invertorul de frecvență intermediară, acestea sursele de alimentare au aplicații în stadiu incipient, scenariul de aplicație viitor va fi din ce în ce mai puțin.

PuncteTo NoteWgăinăAluminiiSoalăWelding

Procesul de sudare în puncte a plăcii de aluminiu, conductivitatea plăcii de aluminiu și raportul de conductivitate termică sunt ridicate, deci este nevoie de un curent mai mare și un timp de sudare adecvat, ceea ce necesită atenție la următoarele puncte:

1. Puterea echipamentului ar trebui să fie suficient de mare pentru a se asigura că ieșirea curentă poate fi maximă într-un timp scurt, în general de 2-3 ori curentul sudării prin puncte din oțel carbon;

2. Electrodul are nevoie de răcire puternică cu apă, iar căldura poate fi îndepărtată rapid după sudare;

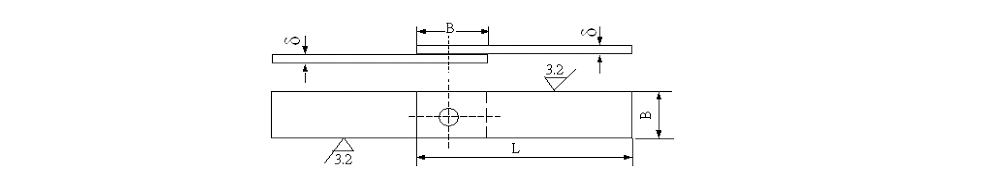

3. Diametrul sferic al capătului frontal al electrodului ar trebui să fie potrivit, iar plăcile diferite ar trebui să aibă sfere diferite, iar principiul nu trebuie să fie mai mic decât SR25;

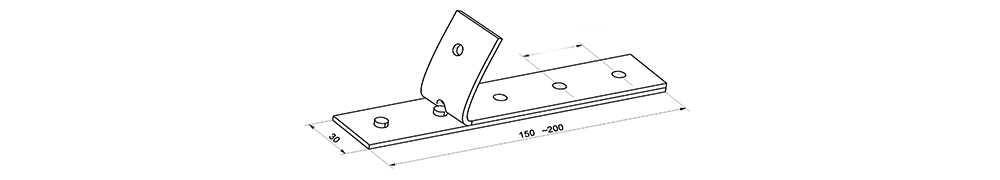

4. Diametrul electrodului trebuie să se potrivească cu grosimea plăcii, iar diametrul electrodului sub 1,0 mm al plăcii este de ¢13; Grosimea foii 1,0-1,5 Diametrul electrodului este de ¢16; Grosimea foii 1,5-2,0 Diametrul electrodului este de ¢20; Grosimea plăcii peste 2,0 diametrul electrodului nu este mai mică de ¢25;

5. Materialul electrodului este realizat dinaliaj de cuprucu conductivitate ridicată sau cupru întărit, iar conductivitatea nu este mai mică de 80% IACS;

6. Pentru a îndeplini îmbinările de lipit de înaltă calitate, suprafața plăcii de aluminiu trebuie dezoxidată, decapată sau lustruită, iar rezistența la suprafață a îmbinării de nivel A a produselor aviatice/militare trebuie controlată la 50 microohmi-100 microohmi;

SudareQualitateInspecția

Sudarea la puncte a plăcilor de aluminiu după testare, în principal, testare nedistructivă și detectarea daunelor două categorii, nedistructive în principal prin detectarea vizuală, cu raze X și cu ultrasunete, detectarea daunelor în principal întindere, timpi scăzuti și alte tipuri de detectare, metodele de detectare specifice sunt după cum urmează :

1. Inspecția aspectului, inclusiv forma îmbinării de lipit, culoarea îmbinării de lipit, adâncimea adâncirii etc.;

2. Detectarea cu raze X, detectarea filmului a diametrului miezului de sudură, dacă miezul de sudare se crapă, contracție și alte defecte;

3. Detectare de putere redusă, de 15-25 de ori după coroziunea prin felie a îmbinărilor de lipit, pentru a detecta permeabilitatea la sudare, defecte de sudare etc.;

4. Test de tracțiune, principala rezistență a îmbinării de lipit de testare;

5. Testul de dezimbrare, testul de decapare sau de rupere a îmbinărilor de lipit, utilizat în principal pentru detectarea rezistenței la fața locului și confirmarea diametrului miezului.

6. Detecția cu ultrasunete, odată cu modernizarea tehnologiei de detectare cu ultrasunete, aplicarea detecției de sudură în puncte continuă să se consolideze, prin compararea formei de undă reflectate, precum și maturitatea tehnologiei de imagistică digitală, detectarea cu ultrasunete a capului policristalin va fi o alegere bună pentru testarea nedistructivă a sudării în puncte a aluminiului.

Rezumat

Odată cu aplicarea matură aAparat de sudura MFDC, precum și îmbunătățirea procesului de sudare și a mijloacelor de detectare, pragul de sudare în puncte a plăcilor de aluminiu va fi din ce în ce mai scăzut și, de asemenea, va promova sudarea prin puncte cu plăci de aluminiu în industria ușoară, precum și energie nouă, aerospațială și mai larg folosit.

Ora postării: Aug-07-2024