Sudarea tablei este folosită în multe industrii. Ori de câte ori trebuie să îmbinați piesele metalice, veți lua în considerare cum să le sudați. Tehnologia de sudare a devenit foarte avansată, iar alegerea metodei potrivite de sudare vă poate face munca mult mai ușoară și mai eficientă. Acest articol vă va ghida prin înțelegerea sudării tablei și vă va ajuta să găsiți metoda potrivită de sudare.

Ce este sudarea tablei?

Foaia msudare etaleste o tehnologie de prelucrare a materialelor, care se referă la conectarea dedouăsau mai multe piese metalice separate într-o singură metodă. Odată cu dezvoltarea tehnologiei industriale, tehnologia de sudare este din ce în ce mai utilizată, ceea ce este un proces important în prelucrarea metalelor din industria prelucrătoare.

Care sunt metodele de sudare a metalelor?

Există multe tipuri de metode de sudare a metalelor, în funcție de starea și caracteristicile de proces ale metalului în procesul de sudare, metodele de sudare a metalelor sunt împărțite în principal în trei categorii: sudare prin fuziune, sudare sub presiune și lipire.

Sudarea prin fuziune

Sudarea prin fuziune este o metodă de îmbinare a pieselor metalice prin încălzirea și topirea lor împreună. Această metodă nu necesită presiune. Interfețele celor două piese de prelucrat sunt încălzite, determinând metalul să genereze o forță atomică semnificativă, formând o stare lichidă în zona încălzită. Atomii de metal ai celor două piese de prelucrat difuzează complet și fuzionează. Când metalul topit se răcește, formează o îmbinare puternică sudată.

Tehnicile comune de sudare prin fuziune includ sudarea cu arc, sudarea cu gaz și sudarea cu laser.

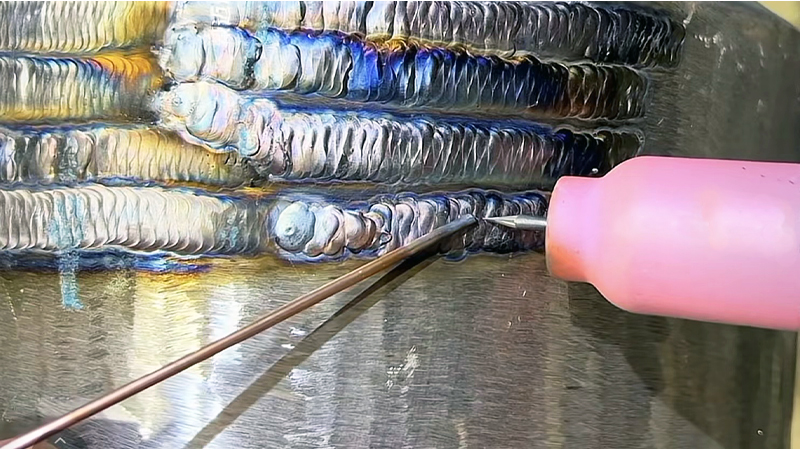

Sudarea cu arc

Sudarea cu arceste alimentat de o sursă electrică care se descarcă între electrod și cele două piese de prelucrat pentru a forma un arc. Acest arc se transformă în căldură, topind electrodul și piesele de prelucrat, unind metalele între ele. În timpul procesului de sudare, tensiunea scăzută și curentul ridicat generează temperaturi ridicate și lumină intensă, ardând electrodul și piesele de prelucrat pentru a crea un bazin de topire care se răcește pentru a forma o sudură.

Această metodă de sudare are o gamă largă de aplicații și poate fi utilizată pentru sudarea diferitelor metale, cum ar fi oțel inoxidabil, aluminiu, cupru și oțel cu conținut ridicat de carbon. Deoarece echipamentul de sudare cu arc este portabil și ușor de utilizat, este utilizat pe scară largă în industrii precum fabricarea de mașini, construcții și construcții navale. De exemplu, este utilizat pentru conexiunile de armare în construcții. În plus, sudarea cu arc este frecvent utilizată în repararea echipamentelor și întreținerea căilor ferate.

Sudarea cu arc necesită de obicei o mașină de sudură cu arc, tije de sudură și o protecție facială. Este o metodă de sudare ieftină și utilizată pe scară largă. Cu toate acestea, din cauza dificultății sale tehnice, calitatea sudurii depinde în mare măsură de nivelul de calificare al sudorului.

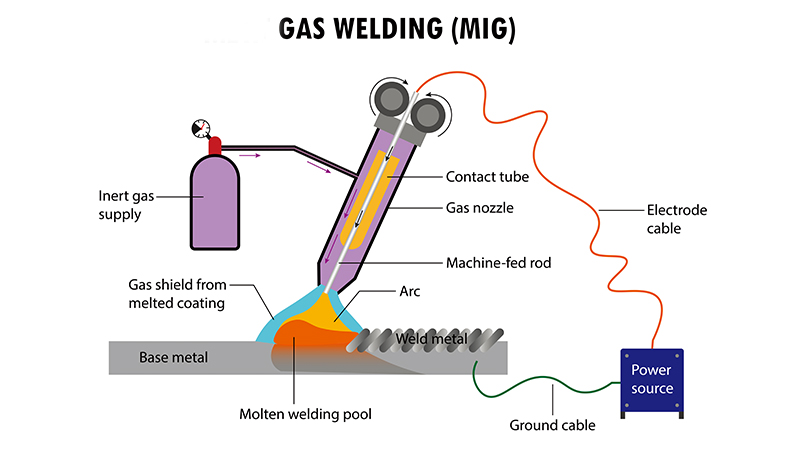

Sudarea cu gaz

Sudarea cu gazutilizează două tipuri de gaz: un gaz combustibil și un gaz oxidant. Arderea acestor gaze generează căldură, care este folosită pentru topirea materialelor metalice și a tijei de sudură care sunt alimentate continuu între cele două piese de prelucrat, completând legătura metalică.

Sudarea cu gaz este adesea folosită pentru sudarea metalelor precum oțelul, aluminiul și cuprul. Oferă avantaje precum flexibilitate în aplicare, fără limitări asupra mediului de lucru și operare simplă. În plus, nu necesită energie electrică, ceea ce îl face utilizat pe scară largă pentru lucrări în aer liber și pe șantiere pentru conexiuni metalice. Dacă trebuie să reparați o țeavă metalică, sudarea cu gaz este o alegere excelentă.

Cu toate acestea, sudarea cu gaz are limitările sale. Calitatea sudurii este influențată semnificativ de calitatea tijei de sudură, iar îmbinările sudate sunt predispuse la deformare. În plus, eficiența producției este relativ scăzută.

Sudarea cu laser

Sudarea cu laserfolosește un fascicul laser ca sursă de căldură. Raza laser lovește marginile pieselor metalice, generând căldură și formând un bazin de sudură. Când laserul se îndepărtează, marginile metalului topit se răcesc și se leagă între ele. Această metodă poate fi utilizată pentru suduri suprapuse, suduri cap la cap și suduri sigilate în diverse aplicații industriale.

Sudarea cu laser are o viteză de sudare rapidă și o eficiență ridicată și poate fi folosită și pentru sudarea nemetalelor. Este o tehnologie avansată de sudare utilizată pe scară largă în industrii precum producția de automobile, electronice și bijuterii. Cu toate acestea, nu poate pătrunde în materiale mai groase, așa că este cel mai potrivit pentru materialele cu pereți subțiri. Comparativ cu alte metode de sudare, echipamentele de sudare cu laser tind să fie mai scumpe.

Presă de sudare

Spre deosebire de sudarea prin fuziune, sudarea sub presiune necesită aplicarea unei anumite cantități de presiune pe metal în timpul procesului de sudare. Materialele metalice nu se topesc în stare lichidă, ci rămân solide. Sudarea sub presiune implică încălzirea îmbinărilor metalice pentru a le crește plasticitatea și apoi aplicarea presiunii pe metalul plastificat, rezultând o îmbinare de sudură mai puternică. Prin urmare, presiunea joacă un rol crucial în proces.

Odată cu dezvoltarea economiilor industriale, au apărut multe materiale și produse noi, ceea ce a condus la inovații continue în tehnologia sudării sub presiune. Principalele tehnici de sudare sub presiune includ în prezent sudarea prin rezistență, sudarea prin difuzie, sudarea prin frecare și sudarea cu ultrasunete.

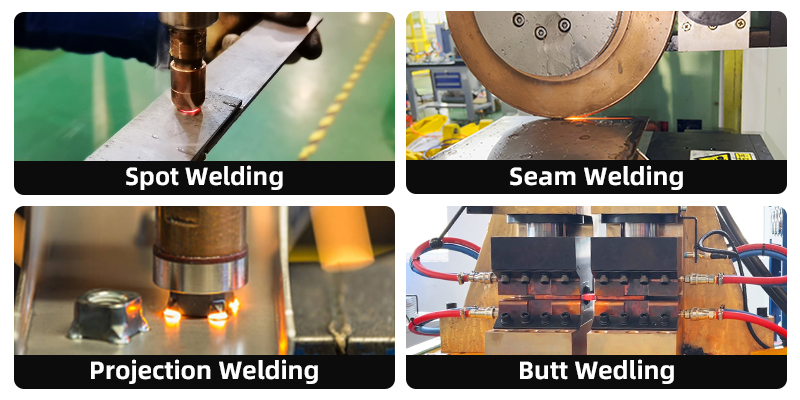

Sudarea cu rezistență

Sudarea prin rezistențăfolosește curent electric pentru a încălzi punctul de conectare al pieselor metalice în timp ce aplică presiune prin electrozi pentru a finaliza sudarea. Este folosit în mod obișnuit pentru sudarea oțelului inoxidabil, cuprului, aluminiului și oțelului carbon. Datorită calității sale ridicate și consistente de sudare, sudarea prin rezistență joacă un rol semnificativ în industria auto, electronică și aerospațială. Odată cu progresele tehnologice, sudarea prin rezistență a încorporat din ce în ce mai mult automatizarea, sporind și mai mult eficiența producției.

Sudarea prin rezistență poate fi împărțită în patru metode:sudare în puncte, sudare prin proiecție,sudarea cusăturii, șisudare cap la cap. De exemplu, dacă trebuie să sudați o piesă de automobile, cum ar fi atașarea unei piulițe pe o placă de metal, puteți utiliza sudarea prin proiecție. Cu toate acestea, echipamentele de sudare prin rezistență sunt în general voluminoase și nu sunt ușor de mutat, limitându-și utilizarea la setări specifice. De fiecare dată când sudați diferite materiale sau grosimi metalice, parametrii trebuie ajustați, făcându-l mai potrivit pentru sudarea în volum mare a componentelor metalice.

Sudarea prin difuzie

Sudarea prin difuzie, cunoscută și sub denumirea de lipire prin difuzie, implică încălzirea și aplicarea presiunii pe suprafețele metalice în timpul sudării. Acest proces permite atomilor și moleculelor materialelor metalice să difuzeze și să se lege la temperaturi și presiune ridicate. Sudarea prin difuzie poate fi utilizată atât pentru materiale similare, cât și pentru materiale diferite, conectând de obicei cuprul, aluminiul și materialele compozite.

Această metodă poate suda simultan mai multe îmbinări într-un ansamblu, cum ar fi sudarea a 20 de straturi de folie de cupru de 0,1 mm. Sudarea prin difuzie creează îmbinări puternice care sunt rezistente la deformare, eliminând de obicei nevoia de prelucrare ulterioară. Cu toate acestea, are și dezavantaje, inclusiv eficiență scăzută a producției și costuri ridicate ale echipamentelor.

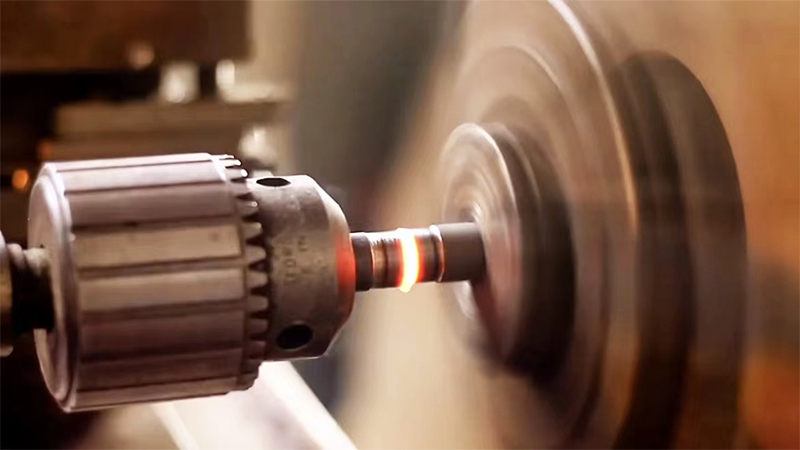

Sudarea prin frecare

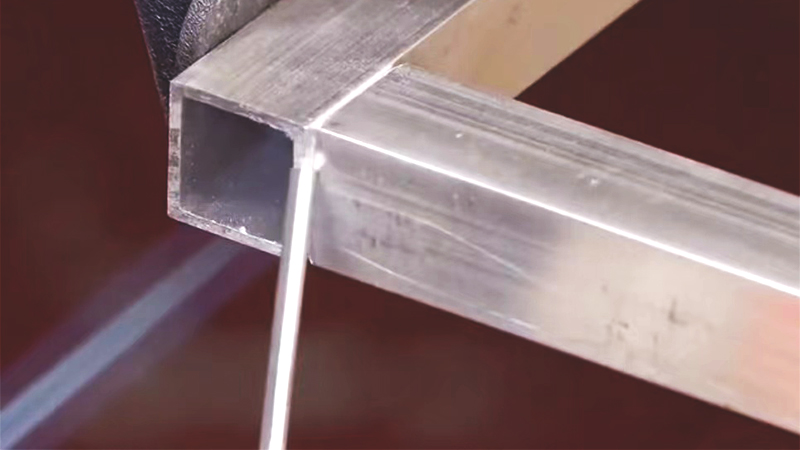

Sudarea prin frecareeste un proces de sudare care utilizează căldura generată din mișcarea de frecare relativă între piesele de prelucrat sub presiune. Este o metodă eficientă, care economisește energie, care produce suduri de înaltă calitate. În comparație cu sudarea cap la cap, sudarea prin frecare are o zonă mai mică afectată de căldură și este mai potrivită pentru îmbinarea metalelor diferite.

Sudarea prin frecare este unică și oferă avantaje precum consumul redus de energie și respectarea mediului, făcând-o populară în industrii precum fabricarea mecanică, aerospațială și energie. Cu toate acestea, este, în general, potrivit doar pentru conectarea tijelor metalice și a țevilor de același diametru. Odată ce forma și poziția de asamblare a pieselor de prelucrat sunt fixate, sudarea devine dificilă.

Sudarea cu ultrasunete

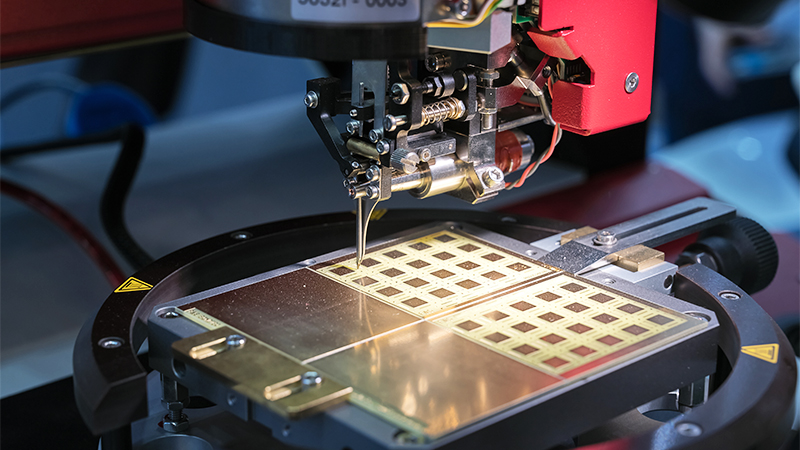

Sudarea cu ultrasunete folosește vibrații de înaltă frecvență generate de undele ultrasonice pentru a crea frecare, deformare și căldură la suprafețele de contact metalice. Presiunea este aplicată de claxonele superioare și inferioare pentru a finaliza procesul de sudare. Aceasta este o metodă unică de sudare care nu implică trecerea curentului electric prin piesele de prelucrat sau sursele externe de căldură și are unele caracteristici cu sudarea prin frecare și sudarea prin difuzie.

Sudarea cu ultrasunetepoate fi folosit pentru o varietate de materiale, inclusiv metale similare și diferite, cum ar fi cuprul, aluminiul, aurul și argintul. Cu toate acestea, este mai frecvent utilizat pentru sudarea materialelor nemetalice precum ABS, PP și PC, unde produce rezultate și mai bune.

Sudarea prin lipire

Lipireaeste o metodă de sudare în care un metal de umplutură cu un punct de topire sub cel al pieselor de prelucrat este încălzit și topit pentru a umple golurile dintre două piese metalice, completând procesul de îmbinare a metalului. Spre deosebire de sudarea prin fuziune și sudarea sub presiune, această metodă nu necesită topirea pieselor de prelucrat sau aplicarea presiunii. Lipirea este utilizată în principal pentru îmbinarea pieselor de prelucrat suprapuse, cu dimensiunile golurilor variind de obicei de la 0,01 la 0,1 milimetri.

Astăzi, lipirea este din ce în ce mai utilizată în industrii precum mașini, electronice, instrumente și iluminat. Calitatea lipirii depinde în mare măsură de metalul de adaos utilizat. Prin urmare, atunci când lipiți piesele metalice, este important să alegeți un metal de umplere cu proprietăți bune de umectare, care poate umple eficient îmbinările. Lipirea este clasificată în lipire moale și lipire dură, în funcție de punctul de topire al metalului de adaos.

Lipire moale

Lipirea moale folosește metale de umplutură cu puncte de topire sub 450 de grade Celsius. Îmbinările create prin lipire moale au o rezistență mai mică și o rezistență scăzută la căldură. Este folosit în mod obișnuit pentru conexiunile electrice în produsele electronice de precizie și pentru lipirea cu fiare de lipit. Dacă cerințele de rezistență nu sunt critice și punctul de topire al metalului de umplutură este mai mare decât cel al metalului care este lipit, poate fi folosită lipirea moale.

Greu Decildering

Lipirea cu metale de umplutură cu punct de topire înalt, cunoscută sub numele de lipire dură, utilizează metale de adaos cu puncte de topire peste 450 de grade Celsius. Îmbinările create prin lipirea tare sunt mai puternice în comparație cu cele din lipirea moale. Lipirea tare folosește de obicei materiale precum argint, aluminiu, cupru și nichel. Alegerea metalului de umplutură depinde de caracteristicile materialelor piesei de prelucrat și de cerințele de performanță ale îmbinării. Lipirea tare este, în general, potrivită pentru oțel inoxidabil, aliaje de aluminiu, cupru și alte materiale cu cerințe de rezistență ridicată. Este utilizat pentru îmbinări care funcționează la temperaturi ridicate și găsește aplicații extinse în industria aerospațială, electronică și electrică.

Concluzie

Există diferite tipuri de sudare a metalelor, iar cele menționate mai sus sunt printre cele mai comune metode. Pe măsură ce tehnologia de sudare continuă să avanseze, apar tot mai multe metode de sudare. Când vă gândiți la modul de sudare a pieselor metalice, este important să luați în considerare aspecte precum materialul piesei de prelucrat, forma acesteia, mediul de lucru și multe altele. Alegerea metodei de sudare adecvate pe baza acestor factori este crucială.

Ora postării: 19-jun-2024