Sudarea cap la capeste folosit din ce în ce mai mult în prelucrarea metalelor moderne, prin tehnologia de sudare cap la cap, același metal sau metal diferit, cum ar fi cuprul și aluminiul, pot fi ferm împreună. Odată cu dezvoltarea industriei, tehnologia de sudare cap la cap este mai aplicată la vehiculele electronice și electrice, cu energie nouă și în alte industrii. Următorul articol vă va răspunde în detaliu la cunoștințele de sudare cap la cap.

De bazăCodata cuButtWelding

Așa-numita sudare cap la cap este de a plasa cele două capete ale piesei de prelucrat unul față de celălalt, de a aplica presiune în același timp, de a folosi curentul de sudare pentru a încălzi și apoi de a forma o îmbinare de sudură sub acțiunea presiunii, o automatizare eficientă și ușor de realizat. metoda procesului de sudare.

The Tipuri of ButtWelding

Sudarea cap la cap este împărțită în principal însudare cap la cap cu rezistențăşisudare cap la cap cu fulger

Sudarea cap la cap cu rezistență

Sudarea cap la cap cu rezistență este un fel de sudare în fază solidă în stare plastică la temperatură înaltă, iar conexiunea îmbinată poate fi recristalizare și difuzie reciprocă în esență, dar toate sunt conexiuni în fază solidă.

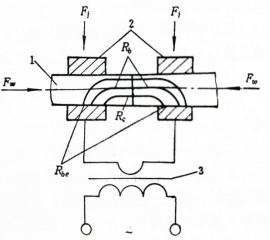

Principiul sudării cap la cap cu rezistență și al formării îmbinărilor sunt prezentate în Figura 1.

Figura 1. Diagrama schematică a sudării cap la cap cu rezistență

1- Sudura

2- Electrod

3- Transformator de rezistență la lipire

4-Ff- forța de strângere

Fw- forta de forjare

Rb- rezistența sudurii

RC-rezistenta de contact

Rbe- Rezistența de contact între sudură și piesa de prelucrat

Sudare cap la cap cu fulger

Esența de conectare a îmbinării de sudare cap la cap este aceeași cu cea a îmbinării de sudare cap la cap cu rezistență, care este, de asemenea, o conexiune în fază solidă, dar procesul de formare are propriile sale caracteristici. La sfârșitul fulgerului, pe fața de capăt a fost format un strat de metal lichid. În timpul forjarii superioare, metalul frontal este mai întâi integrat sub faza lichidă. Apoi stratul în fază lichidă va fi stors din suprafața de capăt a îmbinării sub acțiunea presiunii superioare de forjare.Dupămașină de sudat cap la cappiese sudate, îmbinarea este foarte puternică, cum ar fi un tub metalic prin sudarea cu fulger, apoi prinmașină de îndoit tuburiîndoirea la îmbinare, îmbinarea nu se va rupe.

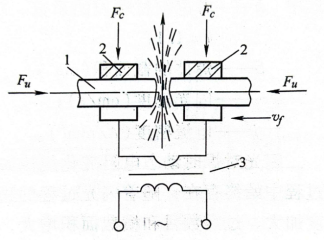

Principiul sudării cap la cap și formării îmbinărilor sunt prezentate în Figura 2:

Figura 2. Diagrama schematică a sudării cap la cap

1- Sudura

2- Electrod

3- Transformator de rezistență la lipire

4- Fc- forța de strângere Fu- forța de forjare Vf viteza fulgerului

AvantajeleButtWelding

a) Echipamentul de sudare cap la cap cu rezistență este simplu, mai puțini parametri de sudare, ușor de stăpânit, ușor de realizat control automat;

b) Reducere mică a rezistenței pieselor de sudură cap la cap, economisirea materialelor, mai puține bavuri, ceea ce conduce la simplificarea acestui din urmă proces;

c) sudarea cap la cap cu detentă are o eficiență termică ridicată, poate suda piese de suprafață mare și a fost utilizată pentru sudarea conductelor de gaz cu o suprafață a secțiunii transversale de 100000 mm2;

d) sudare cap la cap, deoarece buiandrugul există pentru o perioadă scurtă de timp, doar câteva milisecunde, poziția sa se schimbă aleatoriu, iar timpul total de încălzire pe întreaga suprafață a părții sudate este mai uniform, astfel încât sudarea continuă cu fulger nu poate suda numai un secțiune compactă, dar și suduri de sudură cu secțiuni expandate (cum ar fi table subțiri etc.);

e) La sfârșitul fulgerului, se va forma un strat subțire de metal lichid pe suprafața sudurii, astfel încât impuritățile de oxid de pe suprafață să fie ușor de descărcat cu metalul lichid din secțiunea superioară a interfeței, deci că îmbinarea de sudare cap la cap este de înaltă calitate, iar varietățile de sudură pot fi mai multe și o varietate de materiale diferite pot fi sudate.

f) Nu este necesară nicio umplutură în procesul de sudare, iar rata de utilizare a materialului este mare;

AplicareaButtWelding

Producție de automobile

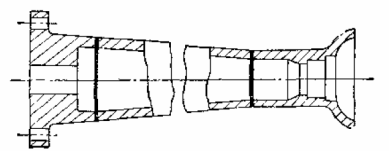

Figura 3. Sudarea cap la cap a carcasei arborelui cardan al automobilului

Figura 4. Auto, motociclete roți de sudare cap la cap

Industria aerospațială

Figura 5. Sudarea cap la cap a tijei aeronavei

Industria petrochimică

Figura 6. Sudarea cap la cap a conductelor metalice

Domeniul ingineriei constructiilor

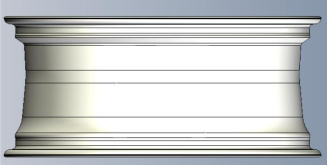

Figura 7. Sudarea cap la cap a flanșei plăcii de capăt

Industria construcțiilor navale

Figura 8. Sudarea cap la cap a lanțului de ancorare

instrumente hardware

Figura 9. Sudarea cap la cap a sculei

SprecizareParametre inButtWeldingPproces

Atunci când sunt selectați parametrii corespunzători ai specificațiilor de sudare cap la cap, pot fi obținute îmbinări de înaltă calitate, cu aproape aceleași proprietăți ca și materialele de bază.

a) Principalii parametri de specificație ai sudării cap la cap cu rezistență sunt:

lungimea de întindere, densitatea curentului de sudare (saucurent de sudare), timpul de sudare, presiunea de sudare și presiunea de forjare superioară.

b) Parametrii principali ai sudării cap la cap sunt:

Etapa bliț: reglarea lungimii de întindere, reținerea blițului, viteza blițului, densitatea curentului blițului;

Etapa de forjare superioară: alocația de forjare superioară, viteza maximă de forjare, presiunea de forjare superioară, forța de strângere;

Etapa de preîncălzire: temperatura de preîncălzire, timpul de preîncălzire.

Funcția lungimii de întindere este de a asigura alocația necesară (scurtarea părții de sudură) și de a regla câmpul de temperatură atunci când încălzirea semnificația și funcția poate fi selectată în funcție de secțiunea piesei de sudură și de proprietățile materialului, practica arată că lungimea de întindere nu trebuie să fie mai mică. mai mult de jumătate din diametrul piesei de sudură, adică l = 0,6~1,0d (d este diametrul lemnului sau lungimea laterală a pătratului). În același timp, la sudarea materialelor diferite, pentru a obține o distribuție echilibrată a temperaturii (uneori ținând cont de rigiditatea sudurilor din metale neferoase), cele două suduri ar trebui să utilizeze lungimi de întindere diferite.

Curentul de sudare este adesea exprimat prin densitatea curentului, iar densitatea curentului și timpul de sudare sunt cei doi parametri principali care determină încălzirea sudării și pot fi ajustați în mod corespunzător unul la celălalt. În practică, se recomandă menținerea unei anumite relații între densitatea maximă de curent și timpul minim de sudare și utilizarea unei specificații mai dure pe măsură ce secțiunea transversală scade. Densitatea de curent a sudării cap la cap cu fulgere continuă, a materialelor metalice cu conductivitate electrică și termică bună și a pieselor sudate cu secțiune extinsă ar trebui să fie mare. Pentru sudarea cap la cap cu fulger de preîncălzire și sudurile cu secțiuni mari, densitatea de curent ar trebui să fie scăzută.

Atât presiunea de sudare, cât și presiunea de forjare superioară au un efect asupra dizolvării termice a suprafeței de contact și a deformării plastice a zonelor opuse și adiacente. Viteza superioară de forjare și presiunea superioară a forței de forjare pot fi egalate, iar viteza de top de forjare poate fi redusă în mod corespunzător atunci când viteza de top de forjare este suficient de mare.

TheDdezvoltarePaspectul deButtWelding

Cu studiul aprofundat al relației dintre calitatea sudurii prin rezistență și parametrii procesului de sudare și tehnologia de detectare on-line, se poate obține o calitate mai stabilă a sudurii. În plus, materialele de sudură au fost extinse în continuare, iar domeniul de aplicare a sudării prin rezistență este din ce în ce mai larg. Cu progresul continuu altehnologie de sudare cu rezistență, sudarea prin rezistență va ocupa o poziție mai importantă în viitoarea producție industrială. În special în domeniul sudării cu secțiuni transversale mari și metale diferite, sudarea cap la cap cu flash are o bună perspectivă de dezvoltare.

Rezumat

Odată cu dezvoltarea noii industrii energetice, din ce în ce mai multe aplicații de sudare a conexiunii din cupru și aluminiu, tehnologia de sudare prin rezistență se conformează doar nevoilor pieței, combinată cu noul proces de sudare cu rezistență și tehnologie de control adaptiv, sudarea prin rezistență în viitor va dezvolta introduce un boom mai mare.

Ora postării: 30-aug-2024