ايلومينيم مختلف شعبن ۾ لاڳو ڪيو ويو آهي ڇاڪاڻ ته ان جي هلڪي وزن، سنکنرن جي مزاحمت، سٺي برقي چالکائي ۽ ٻين خاصيتن جي ڪري، نئين توانائي جي اڀار سان، ايلومينيم جي درخواست کي مضبوط ڪيو ويو آهي، ۽ ايلومينيم جو ڪنيڪشن riveting، بانڊنگ کان علاوه آهي. ويلڊنگ، المونيم پليٽ جي ڪنيڪشن لاءمزاحمت ويلڊنگهڪ اهم عمل آهي، روايتي صنعتي ايپليڪيشنن کان علاوه ايپليڪيشن منظرنامي، اهو وڏي پيماني تي نئين توانائي گاڏين، ايرو اسپيس ۽ ٻين شعبن ۾ استعمال ٿيندو آهي.

جا اصولAلومينيمWوڏا

ايلومينيم پليٽ جي مزاحمت جا فائداجڳهه ويلڊنگواضح طور تي، معاون مواد شامل ڪرڻ کان سواء، صرف بنيادي ڌاتو پگھلڻ سان هڪ مضبوط سولڊر گڏيل ٺاهي سگھي ٿو.المونيمهوا ۾ اڪثر آڪسائيڊ فلم جي هڪ پرت هوندي آهي، ايلومينيم جي پگھلڻ جو نقطو 660 درجا سينٽي گريڊ هوندو آهي، ۽ آڪسائيڊ فلم ايلومينيم آڪسائيڊ هوندي آهي، ان جو پگھلڻ وارو نقطو تقريباً 2000 درجا هوندو آهي، ۽ بنيادي مواد کي پگھلايو ويندو آهي ته جيئن بنيادي مادو ٺاهي وڃي آڪسائيڊ جي پرت کي ٽوڙڻ لاءِ. ، جنهن کي به المونيم جاء ويلڊنگ عمل وڌيڪ ڏکيو سبب سمجهيو ويندو آهي.

ويلڊنگEسامانSاليڪشن

ايلومينيم پليٽ جو انتخابجڳهه ويلڊنگ مشين، وچولي فریکوئنسي انورٽر ڊي سي پاور سپلائي ڇاڪاڻ ته ان جي آئوٽ ڪرنٽ ڊي سي آهي ، اعلي حرارتي ڪارڪردگي سان ، تنهن ڪري اهو ايلومينيم پليٽ اسپاٽ ويلڊنگ لاءِ پهريون انتخاب آهي. روايتي ٽن مرحلن واري ثانوي ريڪٽيفائر پاور سپلائي اڌ موج ريڪٽيفائر آهي، ڪيپيسيٽو انرجي اسٽوريج پاور سپلائي جيتوڻيڪ آئوٽ پُٽ ڊي سي آهي پر وقت تمام ننڍو آهي، ان ڪري ان جي جامع ڪارڪردگي ايتري سٺي نه آهي جيترو وچولي فريڪوئنسي انورٽر ڊي سي اسپاٽ ويلڊر، اهي پاور سپلائيز کي شروعاتي اسٽيج ۾ ايپليڪيشنون آهن، مستقبل جي ايپليڪيشن جو منظر گهٽ ۽ گهٽ ٿيندو.

پوائنٽونTo NاوٽWڪڪڙAلومينيمSبرتنWوڏا

ايلومينيم پليٽ جي جڳهه ويلڊنگ جو عمل، ايلومينيم پليٽ جي چالکائي ۽ حرارتي چالکائي جو تناسب اعلي آهي، تنهنڪري موجوده ۽ مناسب ويلڊنگ وقت جي ضرورت آهي، جنهن کي هيٺين نقطي تي ڌيان ڏيڻ جي ضرورت آهي:

1. سامان جي طاقت ايتري وڏي هجڻ گهرجي ته اهو يقيني بڻائي سگهجي ته موجوده پيداوار ٿوري وقت ۾ وڌ ۾ وڌ ٿي سگهي ٿي، عام طور تي ڪاربن اسٽيل اسپاٽ ويلڊنگ جي موجوده 2-3 ڀيرا؛

2. اليڪٽرروڊ کي مضبوط پاڻي جي کولنگ جي ضرورت آهي، ۽ ويلڊنگ کان پوءِ گرميءَ کي جلدي ڪڍي سگهجي ٿو.

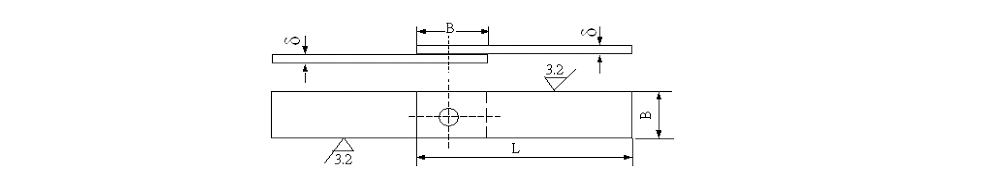

3. اليڪٽرروڊ جي سامهون واري پڇاڙيءَ جي گول قطر کي ملائڻ گهرجي، ۽ مختلف پليٽن جي ٿلهن ۾ مختلف اسپيس هجڻ گهرجن، ۽ اصول SR25 کان گهٽ نه هجڻ گهرجي؛

4. اليڪٽرروڊ جو قطر پليٽ جي ٿلهي سان ملائڻ گھرجي، ۽ پليٽ جي 1.0MM ھيٺ اليڪٽرروڊ قطر ¢13 آھي؛ چادر جي ٿولهه 1.0-1.5 اليڪٽرروڊ قطر آهي ¢16؛ چادر جي ٿولهه 1.5-2.0 اليڪٽرروڊ قطر آهي ¢20؛ پليٽ ٿلهي مٿي 2.0 electrode قطر کان گهٽ نه آهي ¢25؛

5. اليڪٽرروڊ مواد مان ٺهيل آهيٽامي مصراعلي چالکائي يا سخت ٽامي سان، ۽ چالکائي 80٪ IACS کان گهٽ ناهي؛

6. اعليٰ معيار جي سولڊر جوائنٽ کي ملڻ لاءِ، ايلومينيم پليٽ جي مٿاڇري کي ڊاء آڪسائيڊ، اچار يا پالش ڪرڻ گهرجي، ۽ هوائي جهاز/فوجي پروڊڪٽس جي A-سطح جوائنٽ جي مٿاڇري جي مزاحمت کي 50 microohm-100 microohm تي ڪنٽرول ڪيو وڃي.

ويلڊنگQحقيقتIچڪاس

ايلومينيم پليٽ اسپاٽ ويلڊنگ ٽيسٽ کان پوءِ خاص طور تي غير تباهي واري جاچ ۽ نقصان جي نشاندهي ٻن قسمن ۾، غير تباهي ڪندڙ بنيادي طور تي بصري، ايڪس ري ۽ الٽراسونڪ جي چڪاس ذريعي، نقصان جي سڃاڻپ خاص طور تي اسٽريچنگ، گهٽ وقت ۽ ٻيا ڳولڻ، مخصوص ڳولڻ جا طريقا هن ريت آهن. :

1. ظاهري معائنو، جنهن ۾ سولڊر جوائنٽ جي شڪل، سولڊر جوائنٽ رنگ، انڊينٽيشن ڊيپٿ وغيره.

2. ايڪس-ري جي سڃاڻپ، ويلڊ ڪور جي قطر جي فلم جي سڃاڻپ، ڇا ويلڊ ڪور جي ڀڃڪڙي، ڇڪڻ ۽ ٻين خرابين؛

3. گھٽ طاقت جو پتو لڳائڻ، 15-25 ڀيرا سولڊر جوڑوں جي سلائس corrosion کان پوء، ويلڊنگ پارمميتا، ويلڊنگ جي خرابين وغيره کي ڳولڻ لاء؛

4. tensile ٽيسٽ، مکيه امتحان سولڊر گڏيل طاقت؛

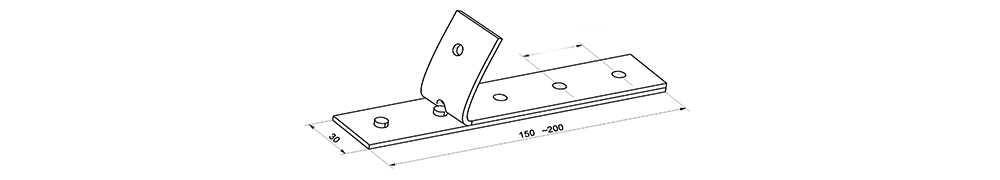

5. اسٽريپنگ ٽيسٽ، اسٽريپنگ يا ٽيئرنگ ٽيسٽ جو سولڊر جوائنٽ، خاص طور تي استعمال ڪيو ويندو آهي سائيٽ تي طاقت جو پتو لڳائڻ ۽ بنيادي قطر جي تصديق لاءِ.

6. الٽراسونڪ پتو لڳائڻ، الٽراسونڪ ڳولڻ واري ٽيڪنالاجي جي اپ گريڊ سان، اسپاٽ ويلڊنگ جي سڃاڻپ جي ايپليڪيشن کي مضبوط ڪرڻ جاري آهي، عکاس موج جي مقابلي جي ذريعي، انهي سان گڏ ڊجيٽل تصويري ٽيڪنالاجي جي پختگي، پولي ڪرسٽل هيڊ الٽراسونڪ ڳولڻ لاء سٺو انتخاب ٿيندو. ايلومينيم اسپاٽ ويلڊنگ جي غير تباهي واري جاچ.

خلاصو

جي بالغ درخواست سانMFDC ويلڊنگ مشين، انهي سان گڏ ويلڊنگ جي عمل جي بهتري ۽ ڳولڻ جو مطلب آهي، ايلومينيم پليٽ اسپاٽ ويلڊنگ جي حد گهٽ ۽ گهٽ هوندي، ۽ اهو پڻ صنعتي هلڪو وزن ۾ ايلومينيم پليٽ اسپاٽ ويلڊنگ کي فروغ ڏيندو، انهي سان گڏ نئين توانائي، ايرو اسپيس ۽ وڌيڪ وسيع. استعمال ٿيل.

پوسٽ جو وقت: آگسٽ-07-2024