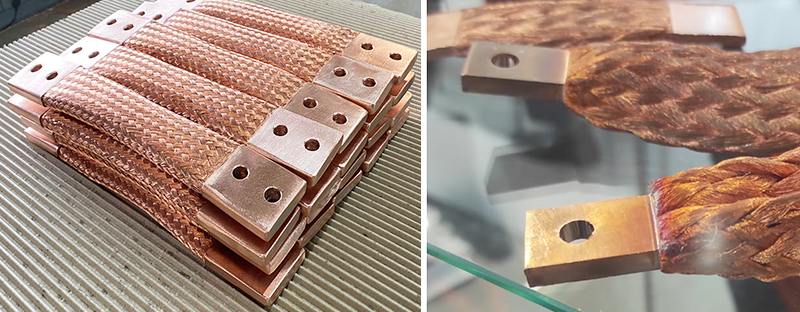

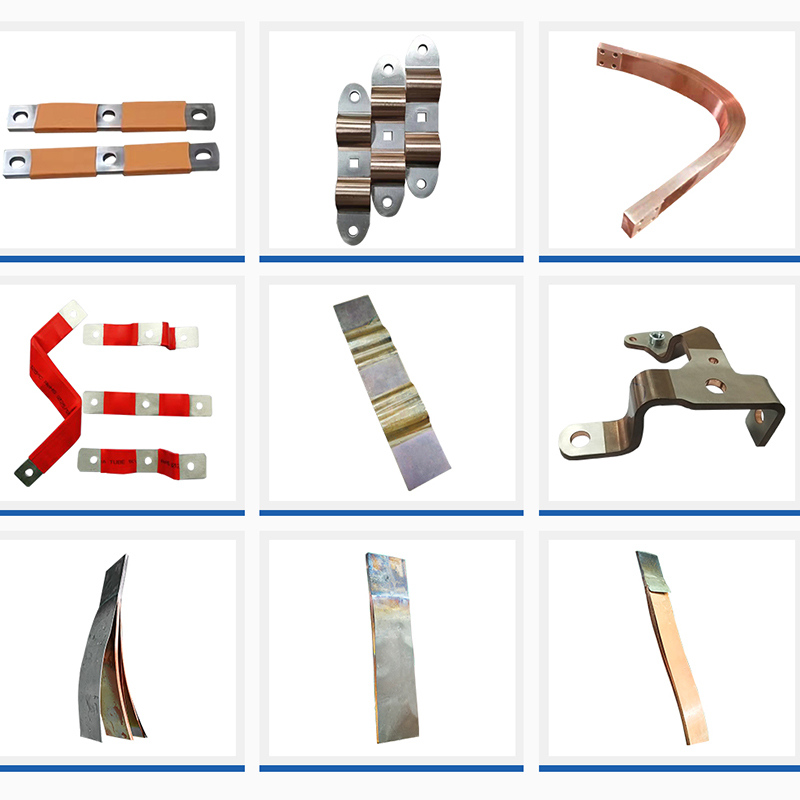

Busbarsbeuki loba dipaké dina sektor énergi anyar ayeuna, kaasup industri kawas kandaraan listrik, neundeun énergi, jeung sistem kakuatan. Salaku kamajuan téhnologis, bahan Busbar geus mekar ti tambaga jadi tambaga-nikel, tambaga-aluminium, aluminium, jeung komposit graphene. Busbars ieu ngandelkeun pisan kana ngabentuk sareng las, sabab kedah nyambung sareng batré, sistem kontrol listrik, sareng komponén sanésna. Las di tungtung jeung bagian tengah nyaeta krusial pikeun sambungan ieu, jeunglas difusijanten metodeu utama pikeun ngabentuk Busbar.

Jenis BusbarDifusi las Equipment

Aya dua jenis utama alat las difusi Busbar. Salah sahijina nyaéta las difusi résistansi, anu langsung memanaskeun bahan dasar ngaliwatan arus anu luhur. Anu sanésna nyaéta las difusi frékuénsi luhur, dimana grafit dipanaskeun sareng mindahkeun panas kana bahan dasar. Duanana métode panas bahan dasar ka suhu nu tangtu jeung, dina tekenan luhur, ngabentuk sambungan solid-fase, achieving pangaruh las difusi. Metodeu pemanasan anu dianggo gumantung kana bahan Busbar.

Résistansi difusi las

las difusi lalawanan utamana dipaké pikeun Busbars tambaga, sakumaha tambaga boga titik lebur tinggi na konduktivitas. Pikeun mastikeun pemanasan seragam sareng ngagancangkeun prosésna, éléktroda grafit dianggo. Éléktroda luhur jeung handap ngalir arus tinggi ka Busbar tambaga, pemanasan eta ngaliwatan lalawanan kontak antara sababaraha lapisan foil tambaga. Éléktroda grafit sorangan ogé ngahasilkeun panas kusabab résistansi anu luhur. Pemanasan gabungan ieu tiasa naekeun suhu Busbar tambaga ka langkung ti 600 ° C, ngahontal dugi ka 1300 ° C, ngamungkinkeun panyambungan anu suksés dina tekanan tinggi.

Las difusi frékuénsi luhur

Las difusi frékuénsi luhur cocog pikeun Busbars aluminium, Busbar tambaga-nikel, Busbars tambaga-aluminium, sarta Busbars komposit kawas tambaga jeung kombinasi non-logam. Metoda ieu ngagunakeun pemanasan teu langsung, sahingga idéal pikeun las bahan kompléks. Dina las difusi frékuénsi luhur, grafit dipanaskeun lajeng mindahkeun panas kana bahan dasar, kalawan hawa ngahontal nepi ka 1200 ° C. Dina tekanan tinggi, bahan ngabentuk sambungan padet.

Difusi las tina Bahan Busbar Béda

Bahan tambaga rélatif gampang dilas kusabab stabilitas oksidana. Busbar tambaga anu langkung kandel, sapertos anu dianggo dina sistem kakuatan, peryogi las difusi résistansi kusabab efisiensi pemanasan anu luhur. Ieu bisa jadi kandel 50mm kalawan aréa las 200x200mm. Busbars thinner, kawas nu dipaké dina kandaraan listrik, ilaharna 3mm kandel jeung aréa las 25x50mm, bisa ngagunakeun boh lalawanan atawa las difusi frékuénsi luhur.

Aluminium Busbars leuwih nangtang alatan titik lebur aluminium urang (670 ° C) jeung titik lebur leuwih luhur ti aluminium oksida (2000 ° C). Pikeun aluminium, las difusi frékuénsi luhur biasana dianggo, sareng bahanna dibersihkeun sateuacanna pikeun ngaleungitkeun oksida. Suhu difusi biasana diatur handap 600 ° C.

Busbars tambaga-nikel diwangun ku sababaraha lapisan foil tambaga sareng palapis foil nikel pikeun ngagem sareng tahan korosi. las difusi frékuénsi luhur ilahar dipaké pikeun nanganan bédana badag dina lalawanan listrik antara tambaga jeung nikel. Busbars komposit, kayaning tambaga digabungkeun jeung graphene, merlukeun las difusi frékuénsi luhur pikeun persis ngadalikeun prosés pemanasan sarta ulah ngaruksak bahan dasar bari ngahontal difusi.

Métode tekanan dina Busbar difusi lasMesin

las difusi merlukeun tekanan tinggi, nu bisa dilarapkeun maké boosters hawa-cair, sistem hidrolik, atawa sistem servo. Métode tradisional biasana ngagunakeun sistem hidrolik pikeun kaluaran stabil sareng gaya anu luhur. Kiwari, mencét servo beuki populér pikeun kontrol tekanan tepat na kapindahan adjustable, mastikeun akurasi tinggi dina dimensi produk dilas urang.

kacindekan

Ieu gambaran ringkes las difusi Busbar. Lamun Anjeun keur pilari metoda las katuhu pikeun Busbars, artikel ieu kudu nyadiakeun sababaraha waleran. Kalawan ngembangkeun kontinyu tina téhnologi las, téhnik leuwih inovatif keur diadopsi pikeun minuhan tungtutan masarakat modern.

waktos pos: Sep-20-2024