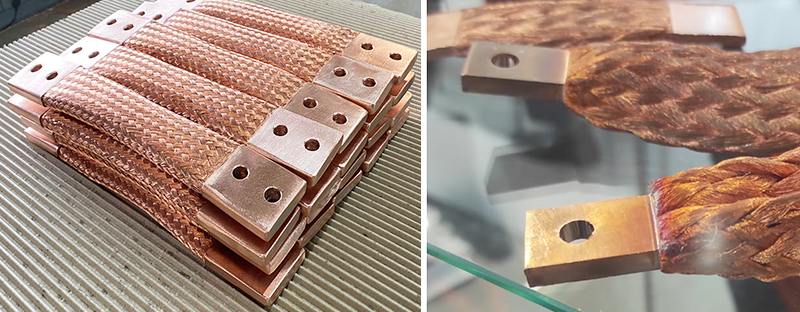

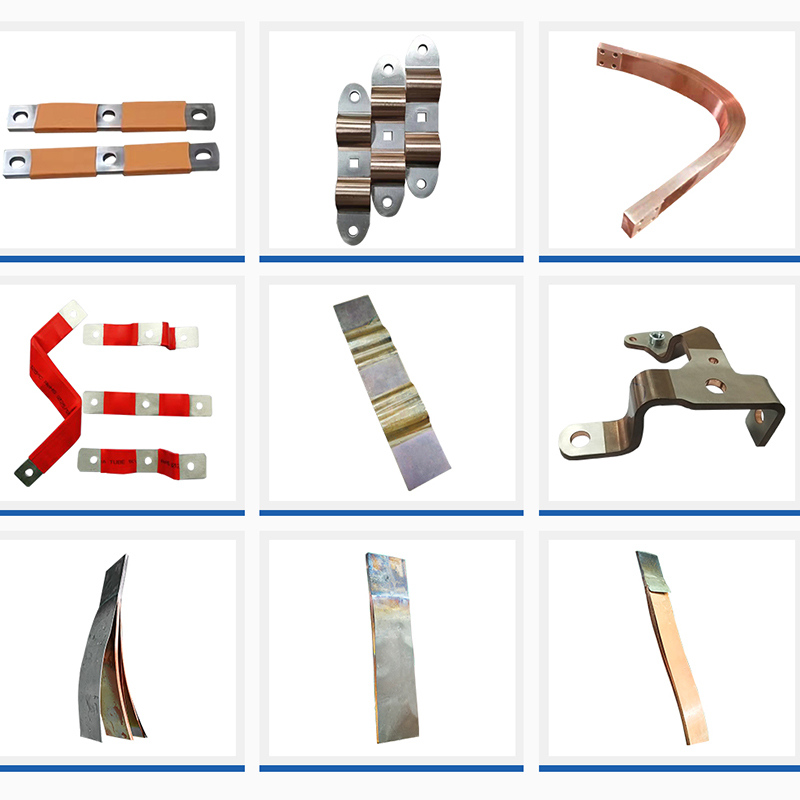

బస్బార్లుఎలక్ట్రిక్ వాహనాలు, శక్తి నిల్వ మరియు పవర్ సిస్టమ్స్ వంటి పరిశ్రమలతో సహా ప్రస్తుత కొత్త ఇంధన రంగంలో ఎక్కువగా ఉపయోగించబడుతున్నాయి. సాంకేతికత అభివృద్ధి చెందుతున్నందున, బస్బార్ పదార్థాలు రాగి నుండి రాగి-నికెల్, రాగి-అల్యూమినియం, అల్యూమినియం మరియు గ్రాఫేన్ మిశ్రమాలకు పరిణామం చెందాయి. ఈ బస్బార్లు బ్యాటరీలు, ఎలక్ట్రికల్ కంట్రోల్ సిస్టమ్లు మరియు ఇతర భాగాలతో కనెక్ట్ కావాల్సిన అవసరం ఉన్నందున, ఏర్పాటు మరియు వెల్డింగ్పై ఎక్కువగా ఆధారపడతాయి. ఈ కనెక్షన్ల కోసం చివరలు మరియు మధ్య విభాగాలలో వెల్డింగ్ కీలకమైనదివ్యాప్తి వెల్డింగ్బస్బార్ ఏర్పడటానికి ప్రాథమిక పద్ధతి.

బస్బార్ రకాలుడిఫ్యూజన్ వెల్డింగ్ పరికరాలు

బస్బార్ డిఫ్యూజన్ వెల్డింగ్ పరికరాలలో రెండు ప్రధాన రకాలు ఉన్నాయి. ఒకటి రెసిస్టెన్స్ డిఫ్యూజన్ వెల్డింగ్, ఇది అధిక కరెంట్ ద్వారా బేస్ మెటీరియల్ను నేరుగా వేడి చేస్తుంది. మరొకటి హై-ఫ్రీక్వెన్సీ డిఫ్యూజన్ వెల్డింగ్, ఇక్కడ గ్రాఫైట్ వేడి చేయబడుతుంది మరియు బేస్ మెటీరియల్కి వేడిని బదిలీ చేస్తుంది. రెండు పద్ధతులు ఒక నిర్దిష్ట ఉష్ణోగ్రతకు మూల పదార్థాన్ని వేడి చేస్తాయి మరియు అధిక పీడనం కింద, ఘన-దశ కనెక్షన్ను ఏర్పరుస్తాయి, వ్యాప్తి వెల్డింగ్ ప్రభావాన్ని సాధించడం. ఉపయోగించిన తాపన పద్ధతి బస్బార్ పదార్థంపై ఆధారపడి ఉంటుంది.

రెసిస్టెన్స్ డిఫ్యూజన్ వెల్డింగ్

రాగి అధిక ద్రవీభవన స్థానం మరియు వాహకత కలిగి ఉన్నందున, ప్రతిఘటన వ్యాప్తి వెల్డింగ్ ప్రధానంగా రాగి బస్బార్లకు ఉపయోగించబడుతుంది. ఏకరీతి వేడిని నిర్ధారించడానికి మరియు ప్రక్రియను వేగవంతం చేయడానికి, గ్రాఫైట్ ఎలక్ట్రోడ్లు ఉపయోగించబడతాయి. ఎగువ మరియు దిగువ ఎలక్ట్రోడ్లు రాగి బస్బార్కు అధిక ప్రవాహాన్ని నిర్వహిస్తాయి, రాగి రేకు యొక్క బహుళ పొరల మధ్య కాంటాక్ట్ రెసిస్టెన్స్ ద్వారా దానిని వేడి చేస్తుంది. గ్రాఫైట్ ఎలక్ట్రోడ్లు కూడా వాటి అధిక నిరోధకత కారణంగా వేడిని ఉత్పత్తి చేస్తాయి. ఈ మిళిత తాపన రాగి బస్బార్ యొక్క ఉష్ణోగ్రతను 600 ° C వరకు పెంచుతుంది, ఇది 1300 ° C వరకు చేరుకుంటుంది, ఇది అధిక పీడనం కింద విజయవంతమైన వ్యాప్తిని వెల్డింగ్ చేయడానికి అనుమతిస్తుంది.

హై-ఫ్రీక్వెన్సీ డిఫ్యూజన్ వెల్డింగ్

అల్యూమినియం బస్బార్లు, కాపర్-నికెల్ బస్బార్లు, కాపర్-అల్యూమినియం బస్బార్లు మరియు రాగి మరియు నాన్-మెటల్ కాంబినేషన్ల వంటి మిశ్రమ బస్బార్లకు హై-ఫ్రీక్వెన్సీ డిఫ్యూజన్ వెల్డింగ్ అనుకూలంగా ఉంటుంది. ఈ పద్ధతి పరోక్ష తాపనాన్ని ఉపయోగిస్తుంది, ఇది సంక్లిష్ట పదార్థాలను వెల్డింగ్ చేయడానికి అనువైనది. అధిక-ఫ్రీక్వెన్సీ డిఫ్యూజన్ వెల్డింగ్లో, గ్రాఫైట్ వేడి చేయబడి, ఆపై 1200 ° C వరకు ఉష్ణోగ్రతలతో, బేస్ మెటీరియల్కు వేడిని బదిలీ చేస్తుంది. అధిక పీడనం కింద, పదార్థాలు ఘన కనెక్షన్ను ఏర్పరుస్తాయి.

వివిధ బస్బార్ మెటీరియల్స్ యొక్క విస్తరణ వెల్డింగ్

రాగి పదార్థాలు వాటి ఆక్సైడ్ల స్థిరత్వం కారణంగా వెల్డ్ చేయడం చాలా సులభం. పవర్ సిస్టమ్స్లో ఉపయోగించే మందంగా ఉండే రాగి బస్బార్లకు అధిక తాపన సామర్థ్యం కారణంగా రెసిస్టెన్స్ డిఫ్యూజన్ వెల్డింగ్ అవసరం. ఇవి 200x200mm వెల్డింగ్ ప్రాంతంతో 50mm వరకు మందంగా ఉంటాయి. సన్నగా ఉండే బస్బార్లు, ఎలక్ట్రిక్ వాహనాల్లో ఉపయోగించేవి, సాధారణంగా 25x50mm వెల్డింగ్ ప్రాంతంతో 3mm మందంతో ఉంటాయి, ఇవి రెసిస్టెన్స్ లేదా హై-ఫ్రీక్వెన్సీ డిఫ్యూజన్ వెల్డింగ్ను ఉపయోగించవచ్చు.

అల్యూమినియం యొక్క ద్రవీభవన స్థానం (670 ° C) మరియు అల్యూమినియం ఆక్సైడ్ (2000 ° C) యొక్క అధిక ద్రవీభవన స్థానం కారణంగా అల్యూమినియం బస్బార్లు మరింత సవాలుగా ఉన్నాయి. అల్యూమినియం కోసం, హై-ఫ్రీక్వెన్సీ డిఫ్యూజన్ వెల్డింగ్ సాధారణంగా ఉపయోగించబడుతుంది, ఆక్సైడ్లను తొలగించడానికి ముందుగా శుభ్రం చేయబడిన పదార్థంతో. వ్యాప్తి ఉష్ణోగ్రత సాధారణంగా 600 ° C కంటే తక్కువగా సెట్ చేయబడుతుంది.

రాగి-నికెల్ బస్బార్లు దుస్తులు మరియు తుప్పు నిరోధకత కోసం నికెల్ రేకు పూతతో రాగి రేకు యొక్క బహుళ పొరలను కలిగి ఉంటాయి. రాగి మరియు నికెల్ మధ్య విద్యుత్ నిరోధకతలో పెద్ద వ్యత్యాసాన్ని నిర్వహించడానికి హై-ఫ్రీక్వెన్సీ డిఫ్యూజన్ వెల్డింగ్ సాధారణంగా ఉపయోగించబడుతుంది. గ్రాఫేన్తో కలిపిన రాగి వంటి మిశ్రమ బస్బార్లకు తాపన ప్రక్రియను ఖచ్చితంగా నియంత్రించడానికి మరియు వ్యాప్తిని సాధించేటప్పుడు మూల పదార్థాలను దెబ్బతీయకుండా ఉండటానికి అధిక-ఫ్రీక్వెన్సీ డిఫ్యూజన్ వెల్డింగ్ అవసరం.

బస్బార్ డిఫ్యూజన్ వెల్డింగ్లో ఒత్తిడి పద్ధతులుయంత్రం

డిఫ్యూజన్ వెల్డింగ్కు అధిక పీడనం అవసరం, దీనిని గాలి-ద్రవ బూస్టర్లు, హైడ్రాలిక్ సిస్టమ్లు లేదా సర్వో సిస్టమ్లను ఉపయోగించి వర్తించవచ్చు. సాంప్రదాయ పద్ధతులు ఎక్కువగా హైడ్రాలిక్ వ్యవస్థలను వాటి స్థిరమైన అవుట్పుట్ మరియు అధిక శక్తి కోసం ఉపయోగిస్తాయి. ఈ రోజుల్లో, సర్వో నొక్కడం దాని ఖచ్చితమైన పీడన నియంత్రణ మరియు సర్దుబాటు చేయగల స్థానభ్రంశం కోసం బాగా ప్రాచుర్యం పొందింది, ఇది వెల్డెడ్ ఉత్పత్తి యొక్క కొలతలలో అధిక ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది.

తీర్మానం

ఇది బస్బార్ డిఫ్యూజన్ వెల్డింగ్ యొక్క సంక్షిప్త అవలోకనం. మీరు Busbars కోసం సరైన వెల్డింగ్ పద్ధతి కోసం చూస్తున్నట్లయితే, ఈ కథనం కొన్ని సమాధానాలను అందించాలి. వెల్డింగ్ టెక్నాలజీ యొక్క నిరంతర అభివృద్ధితో, ఆధునిక సమాజం యొక్క డిమాండ్లను తీర్చడానికి మరింత వినూత్న సాంకేతికతలు అవలంబించబడుతున్నాయి.

పోస్ట్ సమయం: సెప్టెంబర్-20-2024