షీట్ మెటల్ వెల్డింగ్ అనేక పరిశ్రమలలో ఉపయోగించబడుతుంది. మీరు మెటల్ భాగాలలో చేరాల్సిన అవసరం వచ్చినప్పుడు, వాటిని ఎలా వెల్డింగ్ చేయాలో మీరు పరిశీలిస్తారు. వెల్డింగ్ టెక్నాలజీ చాలా అధునాతనంగా మారింది మరియు సరైన వెల్డింగ్ పద్ధతిని ఎంచుకోవడం మీ పనిని చాలా సులభతరం చేస్తుంది మరియు మరింత సమర్థవంతంగా చేయవచ్చు. ఈ వ్యాసం షీట్ మెటల్ వెల్డింగ్ను అర్థం చేసుకోవడం ద్వారా మీకు మార్గనిర్దేశం చేస్తుంది మరియు సరైన వెల్డింగ్ పద్ధతిని కనుగొనడంలో మీకు సహాయపడుతుంది.

షీట్ మెటల్ వెల్డింగ్ అంటే ఏమిటి?

షీట్ mఇటాల్ వెల్డింగ్మెటీరియల్ ప్రాసెసింగ్ టెక్నాలజీ, ఇది కనెక్షన్ను సూచిస్తుందిరెండులేదా కొన్ని పద్దతి ద్వారా ఒకదానిలో ఒకటిగా వేరుచేయబడిన లోహ భాగాలను. పారిశ్రామిక సాంకేతికత అభివృద్ధితో, వెల్డింగ్ టెక్నాలజీ మరింత విస్తృతంగా ఉపయోగించబడుతుంది, ఇది తయారీ పరిశ్రమ యొక్క మెటల్ ప్రాసెసింగ్లో ముఖ్యమైన ప్రక్రియ.

మెటల్ వెల్డింగ్ యొక్క పద్ధతులు ఏమిటి?

అనేక రకాల మెటల్ వెల్డింగ్ పద్ధతులు ఉన్నాయి, వెల్డింగ్ ప్రక్రియలో మెటల్ యొక్క స్థితి మరియు ప్రక్రియ లక్షణాల ప్రకారం, మెటల్ వెల్డింగ్ పద్ధతులు ప్రధానంగా మూడు వర్గాలుగా విభజించబడ్డాయి: ఫ్యూజన్ వెల్డింగ్, ప్రెజర్ వెల్డింగ్ మరియు బ్రేజింగ్.

ఫ్యూజన్ వెల్డింగ్

ఫ్యూజన్ వెల్డింగ్ అనేది లోహ భాగాలను వేడి చేయడం మరియు కరిగించడం ద్వారా వాటిని కలపడం. ఈ పద్ధతికి ఒత్తిడి అవసరం లేదు. రెండు వర్క్పీస్ల ఇంటర్ఫేస్లు వేడి చేయబడతాయి, దీని వలన మెటల్ గణనీయమైన పరమాణు శక్తిని ఉత్పత్తి చేస్తుంది, వేడిచేసిన ప్రదేశంలో ద్రవ స్థితిని ఏర్పరుస్తుంది. రెండు వర్క్పీస్ల మెటల్ పరమాణువులు పూర్తిగా వ్యాపించి, విలీనం అవుతాయి. కరిగిన లోహం చల్లబడినప్పుడు, అది బలమైన వెల్డెడ్ ఉమ్మడిని ఏర్పరుస్తుంది.

సాధారణ ఫ్యూజన్ వెల్డింగ్ పద్ధతులు ఆర్క్ వెల్డింగ్, గ్యాస్ వెల్డింగ్ మరియు లేజర్ వెల్డింగ్ ఉన్నాయి.

ఆర్క్ వెల్డింగ్

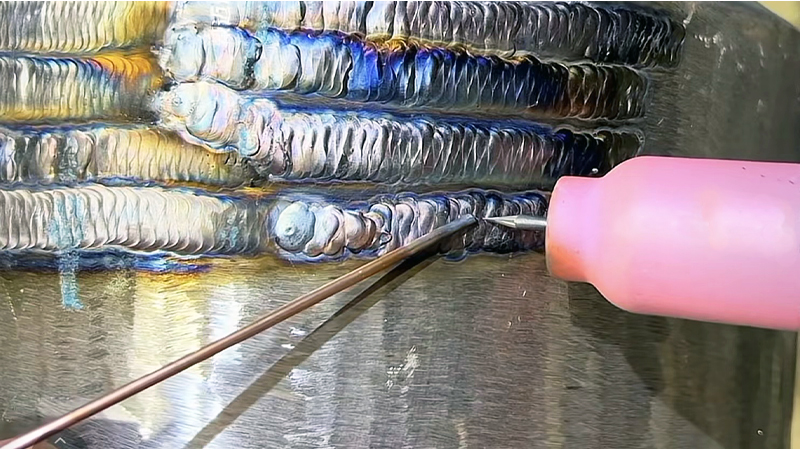

ఆర్క్ వెల్డింగ్ఎలక్ట్రోడ్ మరియు రెండు వర్క్పీస్ల మధ్య డిస్చార్జ్ చేసి ఆర్క్ను ఏర్పరుచుకునే విద్యుత్ మూలం ద్వారా శక్తిని పొందుతుంది. ఈ ఆర్క్ వేడిగా మారుతుంది, ఎలక్ట్రోడ్ మరియు వర్క్పీస్లను కరిగించి, లోహాలను కలుపుతుంది. వెల్డింగ్ ప్రక్రియలో, తక్కువ వోల్టేజ్ మరియు అధిక కరెంట్ అధిక ఉష్ణోగ్రతలు మరియు తీవ్రమైన కాంతిని ఉత్పత్తి చేస్తాయి, ఎలక్ట్రోడ్ మరియు వర్క్పీస్లను కాల్చివేసి, కరిగిన పూల్ను సృష్టించి, వెల్డ్ను ఏర్పరుస్తుంది.

ఈ వెల్డింగ్ పద్ధతి విస్తృతమైన అప్లికేషన్లను కలిగి ఉంది మరియు స్టెయిన్లెస్ స్టీల్, అల్యూమినియం, రాగి మరియు హై-కార్బన్ స్టీల్ వంటి వివిధ లోహాలను వెల్డింగ్ చేయడానికి ఉపయోగించవచ్చు. ఆర్క్ వెల్డింగ్ పరికరాలు పోర్టబుల్ మరియు ఆపరేట్ చేయడం సులభం కాబట్టి, ఇది యంత్రాల తయారీ, నిర్మాణం మరియు నౌకానిర్మాణం వంటి పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతుంది. ఉదాహరణకు, ఇది నిర్మాణంలో రీబార్ కనెక్షన్ల కోసం ఉపయోగించబడుతుంది. అదనంగా, ఆర్క్ వెల్డింగ్ అనేది పరికరాల మరమ్మత్తు మరియు రైల్రోడ్ ట్రాక్ నిర్వహణలో తరచుగా ఉపయోగించబడుతుంది.

ఆర్క్ వెల్డింగ్కు సాధారణంగా ఆర్క్ వెల్డింగ్ మెషిన్, వెల్డింగ్ రాడ్లు మరియు ఫేస్ షీల్డ్ అవసరం. ఇది తక్కువ ధర మరియు విస్తృతంగా ఉపయోగించే వెల్డింగ్ పద్ధతి. అయినప్పటికీ, దాని సాంకేతిక కష్టం కారణంగా, వెల్డ్ యొక్క నాణ్యత ఎక్కువగా వెల్డర్ యొక్క నైపుణ్యం స్థాయిపై ఆధారపడి ఉంటుంది.

గ్యాస్ వెల్డింగ్

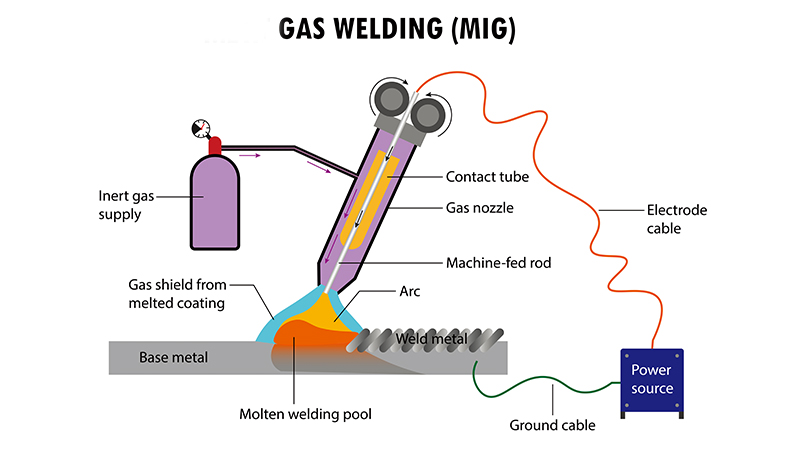

గ్యాస్ వెల్డింగ్రెండు రకాల వాయువులను ఉపయోగిస్తుంది: ఇంధన వాయువు మరియు ఆక్సీకరణ వాయువు. ఈ వాయువు యొక్క దహనం వేడిని ఉత్పత్తి చేస్తుంది, ఇది రెండు వర్క్పీస్ల మధ్య నిరంతరం మృదువుగా ఉండే మెటల్ పదార్థాలు మరియు వెల్డింగ్ రాడ్ను కరిగించడానికి ఉపయోగించబడుతుంది, ఇది మెటల్ కనెక్షన్ను పూర్తి చేస్తుంది.

గ్యాస్ వెల్డింగ్ తరచుగా ఉక్కు, అల్యూమినియం మరియు రాగి వంటి లోహాల వెల్డింగ్ కోసం ఉపయోగిస్తారు. ఇది అప్లికేషన్లో సౌలభ్యం, పని వాతావరణంపై ఎటువంటి పరిమితులు మరియు సాధారణ ఆపరేషన్ వంటి ప్రయోజనాలను అందిస్తుంది. అదనంగా, దీనికి విద్యుత్తు అవసరం లేదు, ఇది బాహ్య పని కోసం మరియు మెటల్ కనెక్షన్ల కోసం నిర్మాణ సైట్లలో విస్తృతంగా ఉపయోగించబడుతుంది. మీరు మెటల్ పైపును రిపేరు చేయవలసి వస్తే, గ్యాస్ వెల్డింగ్ అనేది అద్భుతమైన ఎంపిక.

అయితే, గ్యాస్ వెల్డింగ్ దాని పరిమితులను కలిగి ఉంది. వెల్డింగ్ యొక్క నాణ్యత వెల్డింగ్ రాడ్ యొక్క నాణ్యతతో గణనీయంగా ప్రభావితమవుతుంది మరియు వెల్డెడ్ కీళ్ళు వైకల్యానికి గురవుతాయి. అదనంగా, ఉత్పత్తి సామర్థ్యం సాపేక్షంగా తక్కువగా ఉంటుంది.

లేజర్ వెల్డింగ్

లేజర్ వెల్డింగ్లేజర్ కిరణాన్ని దాని ఉష్ణ మూలంగా ఉపయోగిస్తుంది. లేజర్ పుంజం మెటల్ వర్క్పీస్ల అంచులను తాకి, వేడిని ఉత్పత్తి చేస్తుంది మరియు వెల్డ్ పూల్ను ఏర్పరుస్తుంది. లేజర్ దూరంగా కదులుతున్నప్పుడు, కరిగిన లోహపు అంచులు చల్లబడి కలిసి బంధిస్తాయి. వివిధ పారిశ్రామిక అనువర్తనాల్లో అతివ్యాప్తి చెందుతున్న వెల్డ్స్, బట్ వెల్డ్స్ మరియు సీల్డ్ వెల్డ్స్ కోసం ఈ పద్ధతిని ఉపయోగించవచ్చు.

లేజర్ వెల్డింగ్ వేగవంతమైన వెల్డింగ్ వేగం మరియు అధిక సామర్థ్యాన్ని కలిగి ఉంటుంది మరియు ఇది లోహాలు కాని వాటిని వెల్డింగ్ చేయడానికి కూడా ఉపయోగించవచ్చు. ఇది ఆటోమోటివ్ తయారీ, ఎలక్ట్రానిక్స్ మరియు నగల వంటి పరిశ్రమలలో విస్తృతంగా ఉపయోగించే అధునాతన వెల్డింగ్ సాంకేతికత. అయినప్పటికీ, ఇది మందమైన పదార్థాలను చొచ్చుకుపోదు, కాబట్టి ఇది సన్నని గోడల పదార్థాలకు బాగా సరిపోతుంది. ఇతర వెల్డింగ్ పద్ధతులతో పోలిస్తే, లేజర్ వెల్డింగ్ పరికరాలు చాలా ఖరీదైనవి.

ప్రెస్ వెల్డింగ్

ఫ్యూజన్ వెల్డింగ్ కాకుండా, ప్రెజర్ వెల్డింగ్ అనేది వెల్డింగ్ ప్రక్రియలో లోహానికి కొంత ఒత్తిడిని వర్తింపజేయడం అవసరం. లోహపు పదార్థాలు ద్రవ స్థితిలోకి కరగవు కానీ ఘనంగా ఉంటాయి. ప్రెజర్ వెల్డింగ్లో మెటల్ కీళ్లను వాటి ప్లాస్టిసిటీని పెంచడానికి వేడి చేయడం, ఆపై ప్లాస్టిసైజ్డ్ మెటల్పై ఒత్తిడిని వర్తింపజేయడం, ఫలితంగా వెల్డ్ జాయింట్ బలంగా ఉంటుంది. అందువల్ల, ఒత్తిడి ప్రక్రియలో కీలక పాత్ర పోషిస్తుంది.

పారిశ్రామిక ఆర్థిక వ్యవస్థల అభివృద్ధితో, అనేక కొత్త పదార్థాలు మరియు ఉత్పత్తులు ఉద్భవించాయి, ఇది ఒత్తిడి వెల్డింగ్ టెక్నాలజీలో నిరంతర ఆవిష్కరణలకు దారితీసింది. ప్రధాన పీడన వెల్డింగ్ పద్ధతులు ప్రస్తుతం రెసిస్టెన్స్ వెల్డింగ్, డిఫ్యూజన్ వెల్డింగ్, ఫ్రిక్షన్ వెల్డింగ్ మరియు అల్ట్రాసోనిక్ వెల్డింగ్ ఉన్నాయి.

రెసిస్టెన్స్ వెల్డింగ్

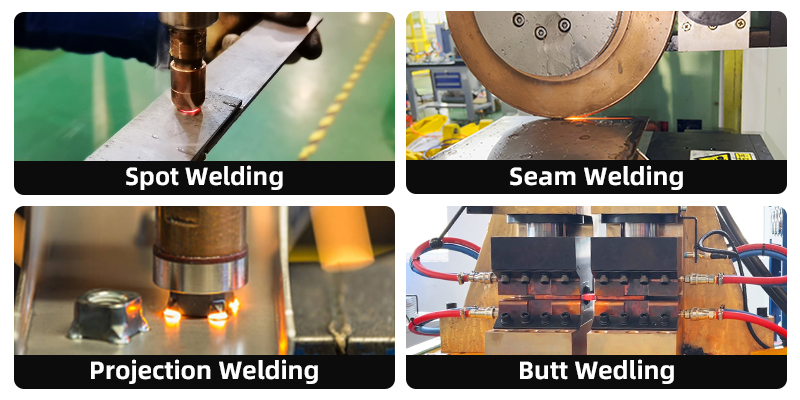

రెసిస్టెన్స్ వెల్డింగ్వెల్డింగ్ను పూర్తి చేయడానికి ఎలక్ట్రోడ్ల ద్వారా ఒత్తిడిని వర్తింపజేసేటప్పుడు మెటల్ వర్క్పీస్ యొక్క కనెక్షన్ పాయింట్ను వేడి చేయడానికి విద్యుత్ ప్రవాహాన్ని ఉపయోగిస్తుంది. ఇది సాధారణంగా స్టెయిన్లెస్ స్టీల్, రాగి, అల్యూమినియం మరియు కార్బన్ స్టీల్ను వెల్డింగ్ చేయడానికి ఉపయోగిస్తారు. అధిక మరియు స్థిరమైన వెల్డింగ్ నాణ్యత కారణంగా, ఆటోమోటివ్, ఎలక్ట్రానిక్స్ మరియు ఏరోస్పేస్ పరిశ్రమలలో రెసిస్టెన్స్ వెల్డింగ్ ముఖ్యమైన పాత్ర పోషిస్తుంది. సాంకేతికతలో పురోగతితో, రెసిస్టెన్స్ వెల్డింగ్ ఎక్కువగా ఆటోమేషన్ను కలిగి ఉంది, ఉత్పత్తి సామర్థ్యాన్ని మరింత పెంచుతుంది.

రెసిస్టెన్స్ వెల్డింగ్ను నాలుగు పద్ధతులుగా విభజించవచ్చు:స్పాట్ వెల్డింగ్, ప్రొజెక్షన్ వెల్డింగ్,సీమ్ వెల్డింగ్, మరియుబట్ వెల్డింగ్. ఉదాహరణకు, మీరు మెటల్ ప్లేట్కు గింజను జోడించడం వంటి ఆటోమోటివ్ భాగాన్ని వెల్డ్ చేయవలసి వస్తే, మీరు ప్రొజెక్షన్ వెల్డింగ్ను ఉపయోగించవచ్చు. అయినప్పటికీ, ప్రతిఘటన వెల్డింగ్ పరికరాలు సాధారణంగా స్థూలంగా ఉంటాయి మరియు సులభంగా తరలించబడవు, నిర్దిష్ట సెట్టింగులకు దాని వినియోగాన్ని పరిమితం చేస్తుంది. మీరు వేర్వేరు మెటల్ పదార్థాలు లేదా మందాలను వెల్డ్ చేసిన ప్రతిసారీ, పారామితులను సర్దుబాటు చేయాలి, ఇది మెటల్ భాగాల యొక్క అధిక-వాల్యూమ్ వెల్డింగ్కు మరింత అనుకూలంగా ఉంటుంది.

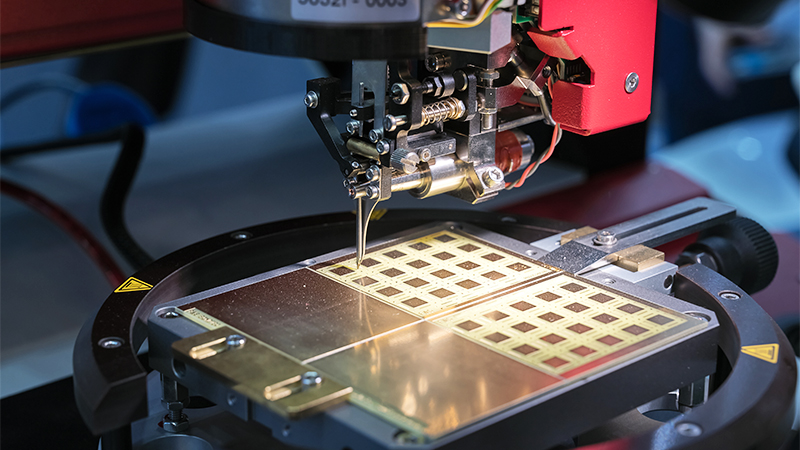

డిఫ్యూజన్ వెల్డింగ్

డిఫ్యూజన్ వెల్డింగ్, డిఫ్యూజన్ బాండింగ్ అని కూడా పిలుస్తారు, వెల్డింగ్ సమయంలో మెటల్ ఉపరితలాలపై వేడి చేయడం మరియు ఒత్తిడిని వర్తింపజేయడం. ఈ ప్రక్రియ లోహ పదార్థాల పరమాణువులు మరియు పరమాణువులు అధిక ఉష్ణోగ్రత మరియు పీడనం కింద వ్యాప్తి చెందడానికి మరియు బంధించడానికి అనుమతిస్తుంది. సాధారణంగా రాగి, అల్యూమినియం మరియు మిశ్రమ పదార్థాలను అనుసంధానించే సారూప్య మరియు అసమాన పదార్థాల కోసం డిఫ్యూజన్ వెల్డింగ్ను ఉపయోగించవచ్చు.

ఈ పద్ధతి 0.1 మిమీ రాగి రేకు యొక్క 20 పొరలను వెల్డింగ్ చేయడం వంటి అసెంబ్లీలో బహుళ కీళ్లను ఏకకాలంలో వెల్డ్ చేయవచ్చు. డిఫ్యూజన్ వెల్డింగ్ అనేది వైకల్యానికి నిరోధకత కలిగిన బలమైన కీళ్లను సృష్టిస్తుంది, సాధారణంగా తదుపరి ప్రాసెసింగ్ అవసరాన్ని తొలగిస్తుంది. అయినప్పటికీ, ఇది తక్కువ ఉత్పత్తి సామర్థ్యం మరియు అధిక పరికరాల ఖర్చులతో సహా లోపాలను కూడా కలిగి ఉంది.

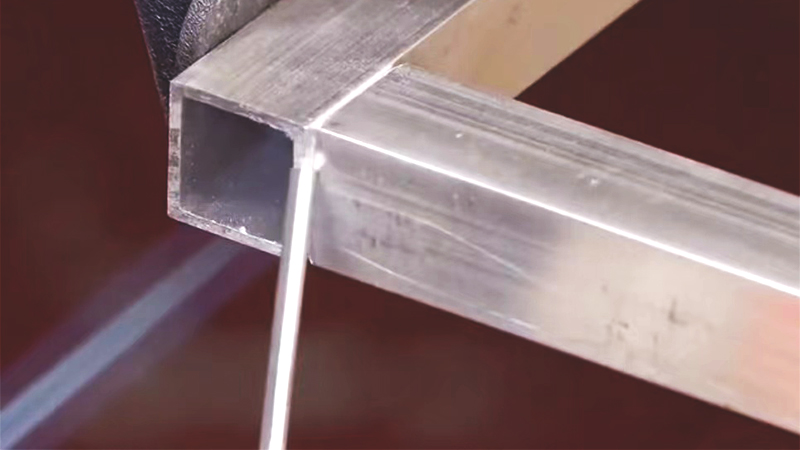

ఘర్షణ వెల్డింగ్

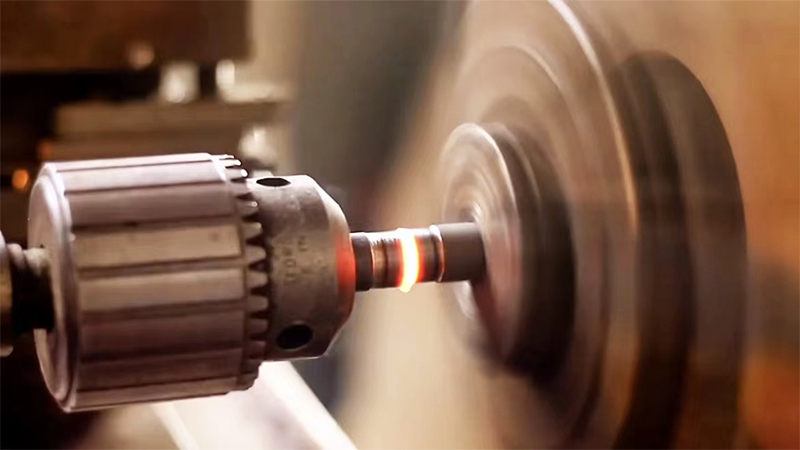

ఘర్షణ వెల్డింగ్ఒత్తిడిలో వర్క్పీస్ల మధ్య సాపేక్ష ఘర్షణ కదలిక నుండి ఉత్పన్నమయ్యే వేడిని ఉపయోగించే వెల్డింగ్ ప్రక్రియ. ఇది అధిక-నాణ్యత వెల్డ్స్ను ఉత్పత్తి చేసే సమర్థవంతమైన, శక్తిని ఆదా చేసే పద్ధతి. ఫ్లాష్ బట్ వెల్డింగ్తో పోల్చితే, రాపిడి వెల్డింగ్ చిన్న ఉష్ణ-ప్రభావిత జోన్ను కలిగి ఉంటుంది మరియు అసమాన లోహాలను కలపడానికి బాగా సరిపోతుంది.

ఘర్షణ వెల్డింగ్ అనేది ప్రత్యేకమైనది మరియు తక్కువ విద్యుత్ వినియోగం మరియు పర్యావరణ అనుకూలత వంటి ప్రయోజనాలను అందిస్తుంది, ఇది మెకానికల్ తయారీ, ఏరోస్పేస్ మరియు శక్తి వంటి పరిశ్రమలలో ప్రసిద్ధి చెందింది. అయితే, ఇది సాధారణంగా అదే వ్యాసం కలిగిన లోహపు కడ్డీలు మరియు పైపులను కనెక్ట్ చేయడానికి మాత్రమే అనుకూలంగా ఉంటుంది. వర్క్పీస్ల ఆకారం మరియు అసెంబ్లీ స్థానం పరిష్కరించబడిన తర్వాత, అది వెల్డ్ చేయడం సవాలుగా మారుతుంది.

అల్ట్రాసోనిక్ వెల్డింగ్

అల్ట్రాసోనిక్ వెల్డింగ్ అనేది మెటల్ కాంటాక్ట్ ఉపరితలాల వద్ద ఘర్షణ, వైకల్యం మరియు వేడిని సృష్టించడానికి అల్ట్రాసోనిక్ తరంగాల ద్వారా ఉత్పన్నమయ్యే అధిక-ఫ్రీక్వెన్సీ వైబ్రేషన్లను ఉపయోగిస్తుంది. వెల్డింగ్ ప్రక్రియను పూర్తి చేయడానికి ఎగువ మరియు దిగువ ధ్వని కొమ్ముల ద్వారా ఒత్తిడి వర్తించబడుతుంది. ఇది వర్క్పీస్ లేదా బాహ్య ఉష్ణ మూలాల గుండా విద్యుత్ ప్రవాహాన్ని కలిగి ఉండని ఏకైక వెల్డింగ్ పద్ధతి, మరియు ఇది ఘర్షణ వెల్డింగ్ మరియు డిఫ్యూజన్ వెల్డింగ్తో కొన్ని లక్షణాలను పంచుకుంటుంది.

అల్ట్రాసోనిక్ వెల్డింగ్రాగి, అల్యూమినియం, బంగారం మరియు వెండి వంటి సారూప్య మరియు అసమాన లోహాలతో సహా వివిధ రకాల పదార్థాల కోసం ఉపయోగించవచ్చు. అయినప్పటికీ, ఇది సాధారణంగా ABS, PP మరియు PC వంటి నాన్-మెటాలిక్ పదార్థాలను వెల్డింగ్ చేయడానికి ఉపయోగించబడుతుంది, ఇక్కడ ఇది మరింత మెరుగైన ఫలితాలను ఇస్తుంది.

బ్రేజింగ్ వెల్డింగ్

బ్రేజింగ్వర్క్పీస్ల కంటే దిగువన ద్రవీభవన స్థానం ఉన్న పూరక లోహాన్ని రెండు మెటల్ వర్క్పీస్ల మధ్య ఖాళీలను పూరించడానికి వేడి చేసి కరిగించి, మెటల్ చేరిక ప్రక్రియను పూర్తి చేయడం అనేది వెల్డింగ్ పద్ధతి. ఫ్యూజన్ వెల్డింగ్ మరియు ప్రెజర్ వెల్డింగ్ కాకుండా, ఈ పద్ధతికి వర్క్పీస్లను కరిగించడం లేదా ఒత్తిడిని వర్తింపజేయడం అవసరం లేదు. బ్రేజింగ్ ప్రాథమికంగా అతివ్యాప్తి చెందిన వర్క్పీస్లను కలపడానికి ఉపయోగించబడుతుంది, గ్యాప్ పరిమాణాలు సాధారణంగా 0.01 నుండి 0.1 మిల్లీమీటర్ల వరకు ఉంటాయి.

నేడు, మెషినరీ, ఎలక్ట్రానిక్స్, ఇన్స్ట్రుమెంట్స్ మరియు లైటింగ్ వంటి పరిశ్రమల్లో బ్రేజింగ్ ఎక్కువగా ఉపయోగించబడుతుంది. బ్రేజింగ్ యొక్క నాణ్యత ఎక్కువగా ఉపయోగించిన పూరక లోహంపై ఆధారపడి ఉంటుంది. అందువల్ల, మెటల్ వర్క్పీస్లను బ్రేజింగ్ చేసేటప్పుడు, కీళ్లను సమర్థవంతంగా పూరించగల మంచి చెమ్మగిల్లడం లక్షణాలతో పూరక మెటల్ను ఎంచుకోవడం చాలా ముఖ్యం. పూరక లోహం యొక్క ద్రవీభవన స్థానం ఆధారంగా బ్రేజింగ్ సాఫ్ట్ బ్రేజింగ్ మరియు హార్డ్ బ్రేజింగ్గా వర్గీకరించబడుతుంది.

మృదువైన టంకం

మృదువైన టంకం 450 డిగ్రీల సెల్సియస్ కంటే తక్కువ ద్రవీభవన బిందువులతో పూరక లోహాలను ఉపయోగిస్తుంది. మృదువైన టంకం ద్వారా సృష్టించబడిన కీళ్ళు తక్కువ బలం మరియు పేలవమైన వేడి నిరోధకతను కలిగి ఉంటాయి. ఇది సాధారణంగా ఖచ్చితమైన ఎలక్ట్రానిక్ ఉత్పత్తులలో విద్యుత్ కనెక్షన్లకు మరియు టంకం ఇనుములతో టంకం చేయడానికి ఉపయోగిస్తారు. బలం అవసరాలు క్లిష్టమైనవి కానట్లయితే మరియు పూరక లోహం యొక్క ద్రవీభవన స్థానం టంకం చేయబడిన లోహం కంటే ఎక్కువగా ఉంటే, మృదువైన టంకంను ఉపయోగించవచ్చు.

హార్డ్ కాబట్టిlడీరింగ్

హార్డ్ టంకం అని పిలువబడే అధిక-మెల్టింగ్ పాయింట్ ఫిల్లర్ లోహాలతో బ్రేజింగ్, 450 డిగ్రీల సెల్సియస్ కంటే ఎక్కువ ద్రవీభవన బిందువులతో పూరక లోహాలను ఉపయోగిస్తుంది. మృదువైన టంకంతో పోలిస్తే హార్డ్ టంకం ద్వారా సృష్టించబడిన కీళ్ళు బలంగా ఉంటాయి. హార్డ్ టంకం సాధారణంగా వెండి, అల్యూమినియం, రాగి మరియు నికెల్ వంటి పదార్థాలను ఉపయోగిస్తుంది. పూరక మెటల్ ఎంపిక వర్క్పీస్ పదార్థాల లక్షణాలపై మరియు ఉమ్మడి పనితీరు అవసరాలపై ఆధారపడి ఉంటుంది. హార్డ్ టంకం సాధారణంగా స్టెయిన్లెస్ స్టీల్, అల్యూమినియం మిశ్రమాలు, రాగి మరియు అధిక శక్తి అవసరాలు కలిగిన ఇతర పదార్థాలకు అనుకూలంగా ఉంటుంది. ఇది అధిక ఉష్ణోగ్రతల క్రింద పనిచేసే కీళ్ల కోసం ఉపయోగించబడుతుంది మరియు ఏరోస్పేస్, ఎలక్ట్రానిక్స్ మరియు ఎలక్ట్రికల్ పరిశ్రమలలో విస్తృతమైన అనువర్తనాలను కనుగొంటుంది.

తీర్మానం

వివిధ రకాలైన మెటల్ వెల్డింగ్లు ఉన్నాయి మరియు పైన పేర్కొన్నవి మరింత సాధారణ పద్ధతులలో ఉన్నాయి. వెల్డింగ్ టెక్నాలజీ అభివృద్ధి చెందుతూనే ఉంది, మరింత వెల్డింగ్ పద్ధతులు పుట్టుకొస్తున్నాయి. మీ మెటల్ వర్క్పీస్లను ఎలా వెల్డ్ చేయాలో పరిశీలిస్తున్నప్పుడు, వర్క్పీస్ మెటీరియల్, దాని ఆకారం, పని వాతావరణం మరియు మరిన్నింటి వంటి అంశాలను పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం. ఈ కారకాల ఆధారంగా సరైన వెల్డింగ్ పద్ధతిని ఎంచుకోవడం చాలా ముఖ్యం.

పోస్ట్ సమయం: జూన్-19-2024