การเชื่อมจุดเป็นการเชื่อมด้วยความต้านทานชนิดหนึ่ง เช่นเดียวกับกระบวนการที่ได้รับการยอมรับอย่างดีที่ใช้ในการเชื่อมโลหะชนิดต่างๆ ทำให้เป็นวิธีการสำคัญในงานโลหะทางอุตสาหกรรมสมัยใหม่ บทความนี้จะให้เคล็ดลับบางประการเพื่อให้ได้แนวเชื่อมที่มีความต้านทานที่แข็งแกร่ง น่าดึงดูด และเสถียร:

เลือกสิ่งที่ถูกต้องจุดการเชื่อมเครื่องจักร

การเลือกอุปกรณ์เชื่อมจุดต้านทานที่เหมาะสมเป็นสิ่งสำคัญ หลีกเลี่ยงเครื่องจักรที่มีขนาดใหญ่เกินไปและมีคุณสมบัติมากเกินไป เนื่องจากอาจทำให้สิ้นเปลืองเงินลงทุน ในทำนองเดียวกัน อย่าเลือกเครื่องจักรที่เพียงพอ เนื่องจากอาจไม่สามารถขยายได้ในอนาคตหรือมีความต้านทานความล้าที่ดี

ทางเลือกที่ดีที่สุดคือเครื่องจักรที่สามารถเชื่อมแบบแข็งได้ โดยมีกระแสการเชื่อมและแรงดันที่สูงกว่ากระแสเชื่อมเพิ่มขึ้นประมาณ 25%การเชื่อมโลหะแผ่น.

การใช้เครื่องที่มีขนาดใหญ่เกินไปอาจทำให้เกิดปัญหาได้พอๆ กับเครื่องที่มีขนาดเล็กเกินไป ตัวอย่างเช่น หากเส้นผ่านศูนย์กลางของกระบอกสูบใหญ่เกินไป จะต้องทำงานที่ความดันอากาศต่ำกว่า 0.2 MPa เพื่อให้ได้แรงดันในการเชื่อมที่ต้องการ ซึ่งอาจส่งผลให้เกิดการตอบสนองที่ไม่ดีจากกลไกการจ่ายแรงดัน หากกระบอกสูบไม่ดำเนินการอย่างรวดเร็วเมื่อโลหะถึงสถานะพลาสติกและจำเป็นต้องทำการปลอมอย่างรวดเร็ว ความแข็งแรงและเสถียรภาพของการเชื่อมอาจได้รับผลกระทบ

เพื่อความสะดวกในการจัดการอุปกรณ์และพารามิเตอร์การเชื่อมที่สม่ำเสมอ หลายบริษัทเลือกอุปกรณ์ตามรุ่นมาตรฐานมากกว่าข้อกำหนดของกระบวนการเชื่อม สิ่งนี้อาจทำให้ความเข้ากันได้ไม่ดีเมื่อทำการเชื่อมชิ้นส่วนที่ใหญ่ที่สุดและเล็กที่สุด นี่เป็นข้อผิดพลาดทั่วไปของวิศวกรที่ไม่มีประสบการณ์ วิธีการที่ถูกต้องคือการจับคู่ขนาดอุปกรณ์กับชิ้นงานที่กำลังเชื่อม

รับการฝึกอบรมในจุดการเชื่อม

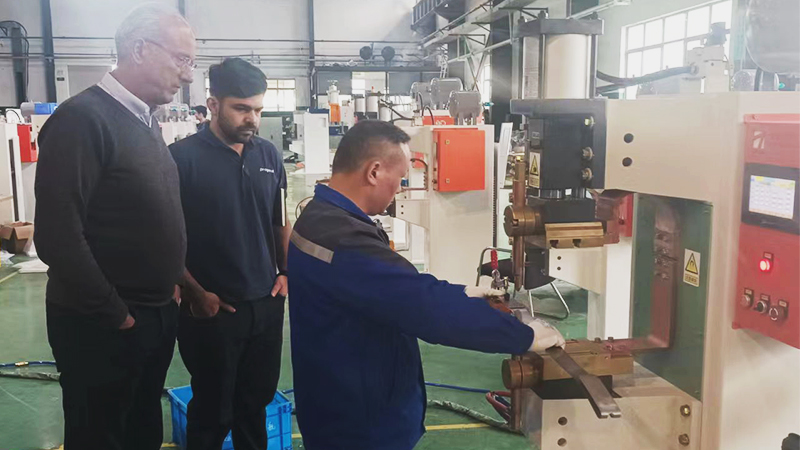

ประการแรก การฝึกอบรมหลักการและเทคนิคการเชื่อมถือเป็นสิ่งสำคัญ การทำความเข้าใจหลักการเชื่อมจุดต้านทานถือเป็นสิ่งสำคัญสำหรับการปรับกระบวนการเชื่อมและการใช้อุปกรณ์อย่างเหมาะสม

การเชื่อมแบบจุดอาจดูตรงไปตรงมา เนื่องจากดูเหมือนว่าใครๆ ก็สามารถใช้งานและปรับเปลี่ยนได้เครื่องเชื่อมจุด: วางชิ้นส่วนระหว่างอิเล็กโทรด กดปุ่มสตาร์ท และชิ้นส่วนจะเชื่อมเข้าด้วยกัน อย่างไรก็ตาม นี่เป็นการหลอกลวง จำเป็นอย่างยิ่งที่จะต้องเข้าใจถึงความสำคัญขององค์ประกอบการเชื่อมและพารามิเตอร์ และปรับแต่ละองค์ประกอบให้เป็นค่าที่เหมาะสมที่สุด

คิดว่ามันเหมือนกับการทำอาหาร: ส่วนผสมเดียวกัน แต่เครื่องปรุงรส ระดับความร้อน และเวลาในการปรุงต่างกันสามารถสร้างรสชาติที่แตกต่างกันได้อย่างมากมาย!

องค์ประกอบหลักสามประการของการเชื่อมแบบจุดคือ กระแสเชื่อม เวลาในการเชื่อม และแรงดันในการเชื่อม พารามิเตอร์เพิ่มเติมได้แก่ เวลาก่อนแรงดัน เวลาช่วงการเชื่อม และเวลาพักหลังการเชื่อม

เมื่อรวมพารามิเตอร์เหล่านี้เข้าด้วยกัน คุณจะได้ข้อกำหนดการเชื่อมแบบแข็ง ปานกลาง หรืออ่อน ซึ่งส่งผลให้เกิดเอฟเฟกต์การเชื่อมที่แตกต่างกัน เช่น:

ข้อกำหนดที่ยาก:การเสียรูปของชิ้นส่วนน้อยที่สุด ผลกระทบจากความร้อนต่ำ ความเร็วในการเชื่อมที่รวดเร็ว แต่ต้องใช้อุปกรณ์กำลังสูง แข็งแรง และแรงดันสูง

ข้อมูลจำเพาะที่อ่อนนุ่ม:การเสียรูปของชิ้นส่วนอย่างมีนัยสำคัญ การเยื้องของการเชื่อมลึก การเปลี่ยนสี ความเร็วในการเชื่อมช้าลง แต่ข้อกำหนดด้านพลังงานและความแข็งแกร่งลดลงสำหรับอุปกรณ์

ข้อกำหนดขนาดกลาง:ข้อกำหนดด้านเอฟเฟกต์และอุปกรณ์อยู่ระหว่างสองขั้วข้างต้น

หนังสือระดับมืออาชีพ เช่น “คู่มือการเชื่อม” จะให้คำแนะนำเกี่ยวกับพารามิเตอร์ และวิศวกรบริการด้านเทคนิคของ Agera จะเสนอการฝึกอบรมและคำแนะนำระดับมืออาชีพแก่ผู้ใช้

เลือกสิ่งที่ถูกต้องการเชื่อมจุดขั้วไฟฟ้า

การจับคู่วัสดุอิเล็กโทรดกับวัสดุชิ้นส่วนเป็นสิ่งสำคัญสำหรับผลลัพธ์การเชื่อมที่เหมาะสมที่สุดและประสิทธิภาพการใช้พลังงาน

สำหรับการเชื่อมแบบจุดอลูมิเนียมและแผ่นสังกะสีให้ใช้อิเล็กโทรดทองแดงที่กระจายอลูมินาซึ่งต้านทานการเกาะติด

สำหรับสแตนเลสและเหล็กแผ่นคาร์บอนต่ำใช้ขั้วไฟฟ้าทองแดงโครเมียมเซอร์โคเนียมซึ่งมีความคุ้มค่าสูง

สำหรับทองแดงจำเป็นต้องใช้อิเล็กโทรดทังสเตนและโมลิบดีนัมเพื่อช่วยในการเชื่อมเนื่องจากคุณสมบัติความร้อน

การออกแบบและการสร้างรูปทรงของอิเล็กโทรดก็มีความสำคัญเช่นกัน เนื่องจากเป็นตัวกำหนดขนาดและรูปลักษณ์ของนักเชื่อมและความแข็งแรง

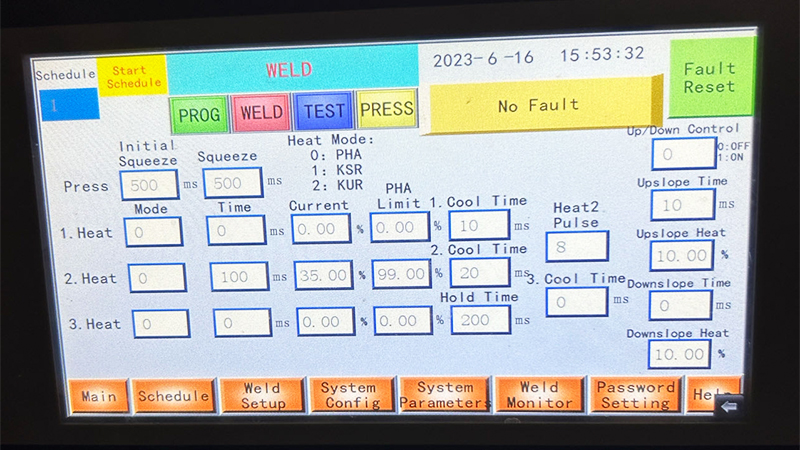

ตั้งค่าพารามิเตอร์การเชื่อม

พารามิเตอร์การเชื่อมสามารถตั้งค่าตามประสบการณ์หรือข้อมูลจากแหล่งสาธารณะ หากไม่มีข้อมูลอ้างอิง คุณจะพบเฉพาะพารามิเตอร์การเชื่อมที่ดีที่สุดผ่านการเชื่อมทดลองหลายรายการด้วยการตั้งค่าที่แตกต่างกัน เมื่อทำการทดสอบ ให้ปฏิบัติตามหลักการเหล่านี้:

เริ่มต้นเล็กน้อย: เริ่มต้นด้วยค่าอนุรักษ์นิยมที่น้อยลงสำหรับพารามิเตอร์ต่างๆ เช่น กระแสการเชื่อม เวลา และความดัน แล้วค่อยๆ เพิ่มขึ้น แนวทางนี้ช่วยหลีกเลี่ยงความเสียหายต่ออุปกรณ์ อิเล็กโทรด และชิ้นส่วน

ปรับพารามิเตอร์ทีละรายการ: การปรับพารามิเตอร์หลายตัวพร้อมกันอาจนำไปสู่การตัดสินที่ไม่ถูกต้อง โดยเฉพาะสำหรับผู้ปฏิบัติงานที่ไม่มีประสบการณ์ หากการปรับค่าหนึ่งไม่ได้ผล ให้ลองอีกครั้งโดยสังเกตการเปลี่ยนแปลงคุณภาพการเชื่อมอย่างระมัดระวัง

อนุญาตให้มีระยะขอบพารามิเตอร์: ตรวจสอบให้แน่ใจว่ามีระยะขอบสำหรับพารามิเตอร์เพื่อรองรับการเปลี่ยนแปลงในส่วนต่างๆ

เมื่อพารามิเตอร์การเชื่อมที่ดีที่สุดได้รับการยืนยันแล้ว ให้รวมข้อมูลเหล่านี้ให้มั่นคงและใช้เป็นพื้นฐานสำหรับการผลิต

รักษาขั้วไฟฟ้า

ปรับรูปร่างอิเล็กโทรดที่ผิดรูปเป็นประจำเพื่อให้อิเล็กโทรดมีขนาดตามที่ออกแบบไว้ตั้งแต่แรก และทำความสะอาดสิ่งสกปรกและโลหะผสมทองแดงที่ตกค้างออกจากพื้นผิว การบำรุงรักษานี้มีความสำคัญอย่างยิ่งต่อการเชื่อมที่มั่นคง

อิเล็กโทรดที่ทำงานภายใต้แรงดันและอุณหภูมิสูงสามารถเปลี่ยนรูปได้ โดยจะเพิ่มพื้นที่สัมผัสกับชิ้นส่วนและลดความหนาแน่นของกระแสเชื่อม นอกจากนี้ สารเคลือบพื้นผิว น้ำมัน และสนิมจากชิ้นส่วนอาจเกาะติดกับอิเล็กโทรด เพิ่มความต้านทานต่อการสัมผัส และจำกัดกระแสการเชื่อม ปัญหาเหล่านี้ส่งผลโดยตรงต่อคุณภาพการเชื่อม

การใช้เครื่องแต่งอิเล็กโทรดแบบพิเศษสามารถคืนรูปร่างของอิเล็กโทรดและขจัดสิ่งสกปรกบนพื้นผิวได้อย่างรวดเร็ว หลีกเลี่ยงการใช้ตะไบเพื่อทำความสะอาดด้วยตนเอง เนื่องจากไม่สามารถรับประกันรูปทรงและพื้นผิวของอิเล็กโทรดได้อย่างเหมาะสม

ใช้อุปกรณ์ตรวจสอบการเชื่อม

ข้อต่อการเชื่อมแบบจุดมักจะไม่ผ่านการทดสอบแบบไม่ทำลาย วิธีการตรวจสอบทั่วไป ได้แก่ การตรวจสอบด้วยสายตา ประแจทอร์ค (สำหรับน็อตเชื่อม) เครื่องทดสอบแรงดึง และเครื่องทดสอบทางโลหะวิทยา

การทดสอบแรงดึงและแรงอัด: ทำการทดสอบเหล่านี้ก่อนเริ่มการผลิตเต็มวันเพื่อยืนยันความน่าเชื่อถือของพารามิเตอร์การเชื่อมด้วยชุดข้อมูลการทดสอบ เมื่อสิ้นสุดแต่ละกะ ให้ทดสอบชิ้นส่วนที่เชื่อมด้วยพารามิเตอร์ปัจจุบันอีกครั้งเพื่อให้แน่ใจว่ามีความสม่ำเสมอ สำหรับชิ้นส่วนที่สำคัญซึ่งมีข้อกำหนดด้านคุณภาพที่สูงกว่า ให้เพิ่มความถี่ของการทดสอบแบบทำลายล้าง

การตรวจสอบกระบวนการ: การใช้เครื่องตรวจสอบคุณภาพการเชื่อมเป็นอีกทางเลือกหนึ่ง ซึ่งกำลังได้รับความนิยมและใช้กันอย่างแพร่หลายมากขึ้น ด้วยการตรวจสอบพารามิเตอร์การเชื่อมแบบเรียลไทม์และการตั้งค่าขีดจำกัดบนและล่าง การเบี่ยงเบนใดๆ สามารถกระตุ้นให้เกิดการแจ้งเตือน และลดข้อบกพร่องในการเชื่อม ข้อมูลการเชื่อมเหล่านี้สามารถจัดเก็บไว้เพื่อการตรวจสอบย้อนกลับคุณภาพได้

การบำรุงรักษาและการตรวจสอบตามปกติ

หลังจากใช้งานเป็นเวลานาน อุปกรณ์การเชื่อมแบบจุดจำเป็นต้องได้รับการตรวจสอบเป็นประจำในพื้นที่เหล่านี้:

- วงจรนำไฟฟ้า:สะเก็ดเชื่อมสามารถบุกรุกชิ้นส่วนและช่องว่างที่หุ้มฉนวน ทำให้เกิดการแบ่งส่วน ลดและทำให้กระแสการเชื่อมไม่เสถียร ลบตะกรันเชื่อม การเปลี่ยนแปลงอิเล็กโทรดบ่อยครั้งอาจทำให้เกิดการสึกหรอและออกซิไดซ์การเชื่อมต่อที่เป็นสื่อกระแสไฟฟ้าได้ ซึ่งจำเป็นต้องมีการประมวลผลใหม่ ขันโบลต์บนสายทองแดงอ่อนและแท่งทองแดงแข็งให้แน่น เพื่อหลีกเลี่ยงไม่ให้หลุดจากการใช้งานเป็นเวลานาน

- คู่มือการเชื่อมกระบอก:ตรวจสอบการเคลื่อนไหวและช่องว่างที่ราบรื่น การเลื่อนที่ไม่ดีส่งผลต่อการติดตามการเชื่อม ช่องว่างที่มากเกินไปส่งผลต่อรูปร่างการเชื่อมและการจัดตำแหน่งชิ้นส่วน

- วงจรน้ำ:รับรองว่าน้ำจะไหลลื่น ทำความสะอาดมิเตอร์วัดการไหลเพื่อความชัดเจน ตรวจสอบเส้นทางการไหลแต่ละเส้นทาง และขจัดสิ่งอุดตันหรือเปลี่ยนท่อ น้ำหล่อเย็นที่ไม่เพียงพออาจทำให้หม้อแปลงและอิเล็กโทรดร้อนเกินไป อายุการใช้งานสั้นลงหรือทำให้เกิดความเหนื่อยหน่าย ตรวจสอบและแก้ไขรอยรั่ว

- กระแสเชื่อม:ตรวจสอบกระแสการเชื่อมด้วยเครื่องทดสอบบุคคลที่สามเพื่อให้แน่ใจว่าเป็นไปตามมาตรฐาน การใช้งานเป็นเวลานานอาจทำให้กระแสไฟเอาท์พุตลดลงได้ ดังนั้นอาจจำเป็นต้องมีการประเมิน อัพเกรด หรือซ่อมแซมอย่างสม่ำเสมอ

- วงจรอากาศ:ตรวจสอบและแก้ไขการรั่วไหลของอากาศ เนื่องจากการรั่วไหลทำให้เกิดแรงดันที่ไม่เสถียรและการสูญเสียพลังงาน

- ความสะอาด:รักษาอุปกรณ์ให้สะอาด เครื่องหมายที่ชัดเจนและการทำความสะอาดอุปกรณ์ช่วยลดข้อผิดพลาดของมนุษย์

ฤดูร้อน

คำแนะนำสำหรับผู้ใช้อุปกรณ์การเชื่อมด้วยความต้านทานมีดังนี้ ด้วยประสบการณ์ในอุตสาหกรรมการเชื่อมมากกว่า 20 ปี เรานำเสนอบริการครบวงจร รวมถึงการเตรียมตัวอย่างการเชื่อม การเลือกเครื่องจักร อุปกรณ์การเชื่อมอัตโนมัติที่ไม่ได้มาตรฐานแบบกำหนดเอง การติดตั้งและการทดสอบการใช้งาน การบำรุงรักษา อุปกรณ์สนับสนุน และชิ้นส่วน อย่าลังเลที่จะติดต่อเรา!

เวลาโพสต์: Jul-09-2024